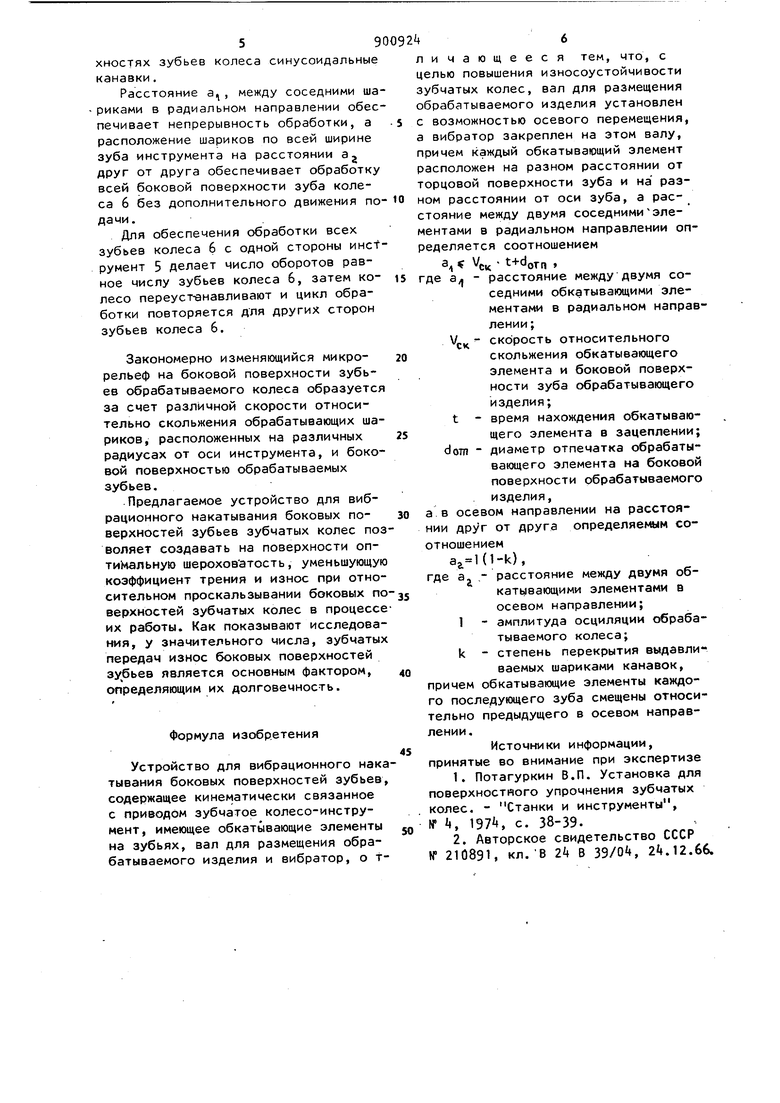

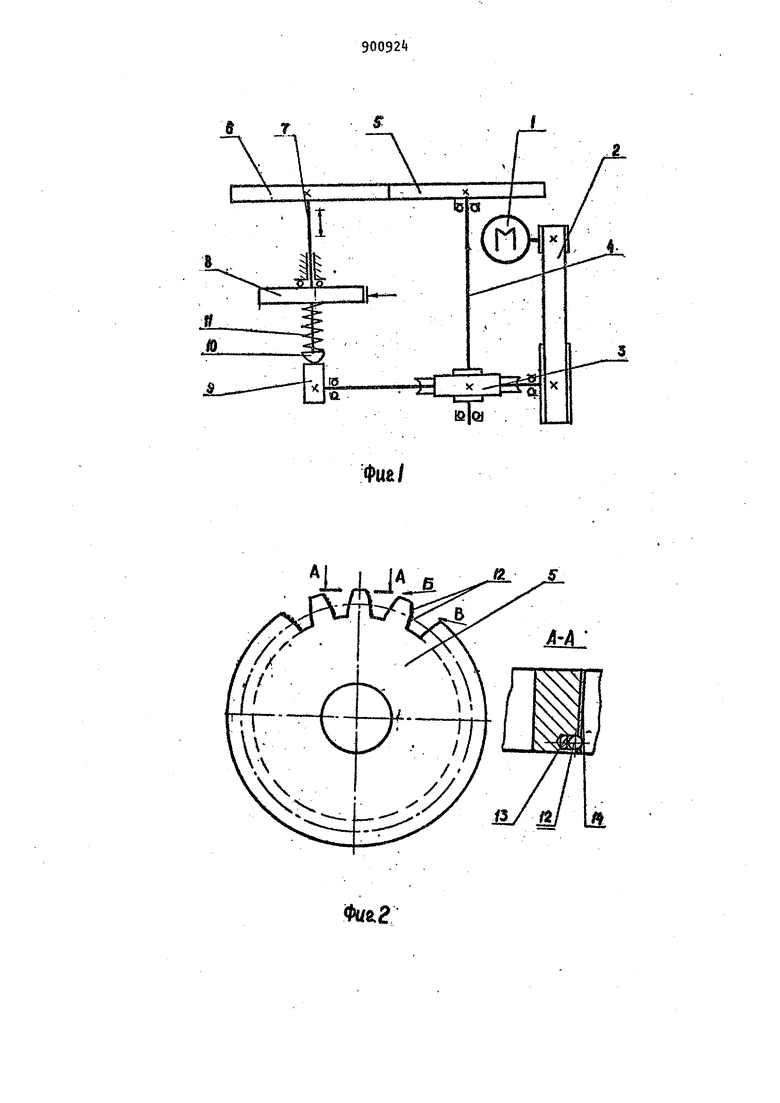

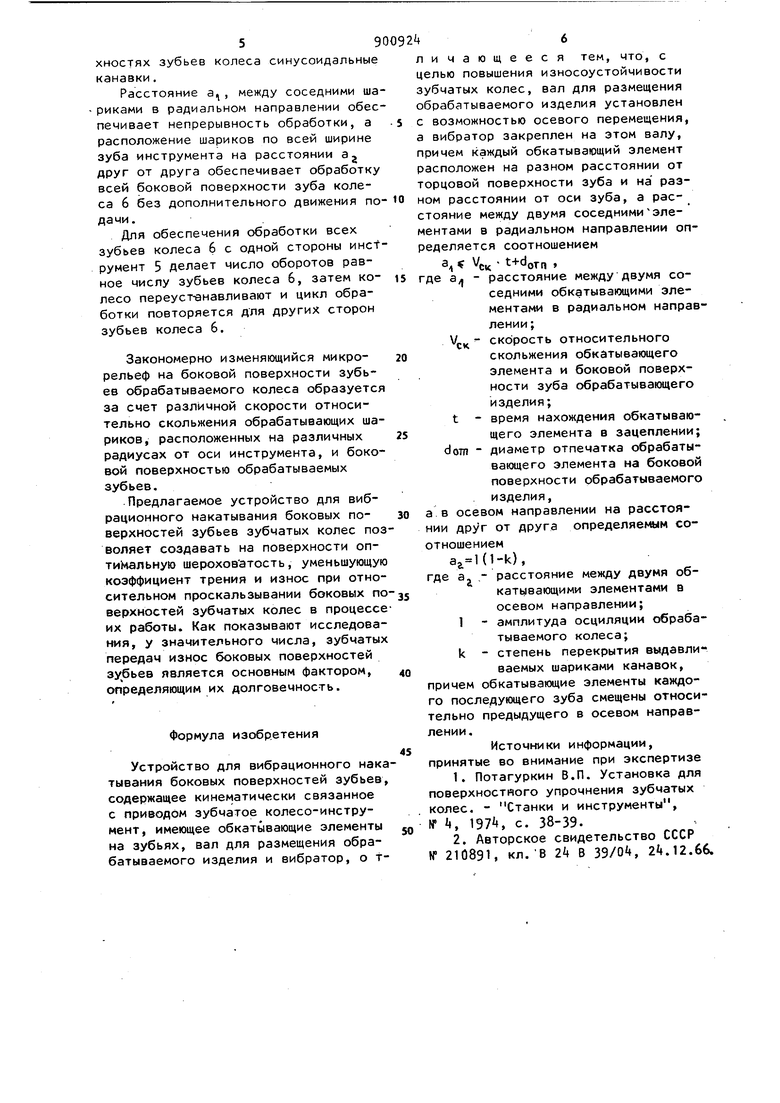

Изобретение относится к обработке металлов давлением и предназначено для обработки боковых поверхностей зубьев зубчатых колес во всех металлообрабатывающих производствах для создания на их поверхности законЬмерно изменяющегося микрорельефа, оптимального для условия эксплуатации. Известно устройство, содержащее корпус, в котором установлен электро двигатель, вращение от последнего через червячную передачу и шпиндель, закрепленный в корпусе, передается обрабатываемому зубчатому колесу. Ин струменты, специальные зубчатые коле са, прижимаются к обрабатываемому колесу в радиальном направлении при помощи гидропривода и в процессе обработки обкатывают его, упрочняя тем самым зубья колеса. Для обеспечения обработки зуба колеса по всей ширине обрабатываемому колесу сообщается рабочая подача вместе со шпинделем вдоль его оси С13. Недостатком данной установки является то, что она не позволяет обра-, зТзвывать на боковых поверхностях зубьев обрабатываемого колеса закономерно изменяющегося микрорельефа, который обеспечивает минимальный износ зубчатого колеса в процессе работы. Известно также устройство для вибрационного накатывания боковых поверхностей зубьев, содержащее кинематически сбязанное с приводом зубчатое колесо - инструмент, имеющее обкатывающие элементы на зубьях, вал для размещения обрабатываемого изделия и вибратор t2l. Недостатком известного устройства является недостаточная износоустойчивость обрабатываемых изделий. Цель изобретения - повышение износоустойчивости зубчатых колес. Указанная цель достигается тем, что в устройстве для вибрационного накатывания боковых поверхностей зубьев, содержащем кинематически связанное с приводом зубчатое колесоинструмент, имеющее обкатывающие элементы на зубьях, вал для размещения обрабатываемого изделия и вибратор, вал для размещения обрабатываемого изделия установлен с возможностью осе вого перемещения, а вибратор закреплен на этом валу, причем каждый обка тывающии элемент расположен на разном расстоянии от торцовой поверхнос ти зуба и на разном расстоянии от оси зуба, а расстояние между двумя соседни№1 элементами в радиальном направлении определяется соотношениемck t+doTn , где а - расстояние между двумя соседними обкатывающими элементами в радиальном направ лении; скорость относительного скольжения обкатывающего элемента и боковой поверхности зуба обрабатываемого изделия; время нахождения обкатывающего элемента в зацеплении; djyj.- диаметр отпечатка обрабатывающего элемента на боковой поверхности обрабатываемого изделия, а в осевом направлении на расстоянии друг от друга определяется соотношением(l-k), где а - расстояние между двумя обка тывающими элементами в осевом направлении; 1 - амплитуда осциляции обрабатываемого колеса; степень перекрытия выдавливаемых щариками канавок, причем обкатывающие элементы каждого последующего зуба смещены в осевом направлении. На фиг. 1 изображена кинематическая схема устройства для вибрационного накатывания боковых поверхностей зубьев; на фиг. 2 - инструмент для вибрационного накатывания; на фиг. 3 приведена схема расположения обкатывающих шариков на разверт ке боковых поверхностей зубьев инструмента. Устройство содержит электродвигатель 1 связанный при помощи ременной 2 и червячной 3 передач с валом . 900 На валу установлен инструмент 5 находящийся в зацеплении с обрабатываемым колесом 6, Колесо 6 закреплено на валу 7. Вал 7 связан с возможностью свободного перемещения вдоль оси с тормозом 8. На одном валу с червяком червячной передачи 3 установлен кулачок 9. Толкатель 10 куламкового механизма связан с валом 7. Прижатие толкателя 10 к поверхности кулачка 9 обеспечивает пружина 11. На боковых Поверхностях зубьев инструмента 5 установлены обкатывающие шарики 12, опирающиеся на подпятники 13. и предохраняемые от выпадания крышками 1. Расстояйие между соседними шариками в радиальном направлении а не более величины, определяемой по. формуле (1), а в осевом направлении а определяется формулой (2). Модули инструмента 5 и обрабатываемого колеса 6 одинаковы, а толщина зуба инструмента меньше нормальной на высоту выступающей части шариков, число зубьев инструмента 5 меньше числа зубьев колеса 6 и числа зубьев колеса и инструмента не имеют общего делителя, что необходимо для возможности зацепления зуба колеса 6 со всеми зубьями инструмента 5. Если расстояние между соседними шариками 12 а а меньше или равны диаметру шарика, то для обеспечения прочности зуба шарики 12 располагаются на двух или нескольких соседних зубьях инcтpy teнтa 5, в сумме обеспечивая такое же расположение как и на Ъдном зубе. Устройство работает следующим образом. Электродвигатель 1 через ременную 2 червячную 3 передачи и вал k ссюбщает вращение инструменту 5. Инстру мент 5 находится в зацеплении с обрабатываемом колесом 6, которое закреплено на валу 7. Тормоз 8 создает момент трения обеспечивающий усилие прижатия обкатывающих шариков 12 к боковым поверхностям зубьев колеса 6. От вала червяка червячной передачи 3 вращение передается на кулачок 9, преобразующий его при помощи толкателя 10 в возвратно-поступательное осциляционное движение вала 7 и колеса 6. В результате получаемого движения обкатывающие шарики 12 выдавт1ивают в процессе контакта на боковых позерхностях зубьев колеса синусоидальные канавки. Расстояние а, между соседними ша риками в радиальном направлении обес печивает непрерывность обработки, а расположение шариков по всей ширине зуба инструмента на расстоянии а, друг от друга обеспечивает обработку всей боковой поверхности зуба колеса 6 без дополнительного движения по дачи. Для обеспечения обработки всех зубьев колеса 6 с одной стороны инct румент 5 делает число оборотов равное числу зубьев колеса 6, затем колесо переуст-анавливают и цикл обработки повторяется для других сторон зубьев колеса 6. Закономерно изменяющийся микрорельеф на боковой поверхности зубьев обрабатываемого колеса образуется за счет различной скорости относительно скольжения обрабатывающих шариков, расположенных на различных радиусах от оси инструмента, и боковой поверхностью обрабатываемых зубьев. Предлагаемое устройство для вибрационного накатывания боковых поверхностей зубьев зубчатых колес поз воляет создавать на поверхности оптимальную шероховатость, уменьшующую коэффициент трения и износ при относительном проскальзывании боковых no верхностей зубчатых колес в процессе их работы. Как показывают исследования, у значительного числа, зубчатых передач износ боковых поверхностей зубьев является основным фактором, определяющим их долговечность. Формула изобретения Устройство для вибрационного нака тывания боковых поверхностей зубьев, содержащее кинематически связанное с приводом зубчатое колесо-инструмент, имеющее обкатывающие элементы на зубьях, вал для размещения обрабатываемого изделия и вибратор, о tличающееся тем, что, с целью повышения износоустойчивости зубчатых колес, вал для размещения обрабатываемого изделия установлен с возможностью осевого перемещения, а вибратор закреплен на этом валу, причем каждый обкатывающий элемент расположен на разном расстоянии от торцовой поверхности зуба и на разном расстоянии от оси зуба, а расстояние между двумя соседнимиэлементами в радиальном направлении определяется соотношением 3, VCK . где а - расстояние между двумя соседними обкатывающими элементами в радиальном направлении;Vj - CKdpocTb относительного скольжения обкатывающего элемента и боковой поверхности зуба обрабатывающего изделия; t - время нахождения обкатывающего элемента в зацеплении; doTn - диаметр отпечатка обрабатывающего элемента на боковой поверхности обрабатываемого изделия, а в осевом направлении на расстоянии друг от друга определяемым соотношениемaj. l(1-k), где а, .-расстояние между двумя обкать|вающими элементами в осевом направлении; 1 - амплитуда осциляции обрабатываемого колеса; k - степень перекрытия выдавливаемых шариками канавок, причем обкатывающие элементы каждого последующего зуба смещены относительно предыдущего в осевом направлении. Источники информации, принятые во внимание при экспертизе 1.Потагуркин В.П. Установка для поверхностяого упрочнения зубчатых колес. - Станки и инструменты, № , 197, с. 38-39. 2.Авторское свидетельство СССР № 210891, кл.В 24 В 39/04, 24.12.66.

«Г

Фиа/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| Накатник для финишной обработки зубчатых колес | 1979 |

|

SU956116A1 |

| Станок для вибрационного накатывания | 1976 |

|

SU653097A1 |

| Устройство для вибронакатыванияВиНТОВыХ пОВЕРХНОСТЕй | 1979 |

|

SU846249A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2134183C1 |

| Способ установки инструмента для обкатки зубчатых колес | 1990 |

|

SU1771857A1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО РАСКАТЫВАНИЯ | 2010 |

|

RU2440231C2 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

Вид Б

Фиг. 3

Авторы

Даты

1982-01-30—Публикация

1979-03-11—Подача