(54) УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обкатки зубчатых колес | 1978 |

|

SU871947A1 |

| Устройство для виброобкатки винтовых профилей | 1977 |

|

SU623620A1 |

| Инструмент для вибронакатыванияВиНТОВыХ пРОфилЕй | 1979 |

|

SU812397A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ТЕЛ ВРАЩЕНИЯ | 1992 |

|

RU2026775C1 |

| Зубообрабатывающий станок | 1979 |

|

SU884896A1 |

| Устройство для вибронакатывания поверхностей деталей поверхностным пластическим деформированием | 1987 |

|

SU1565662A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

I .

Изобретение относится к обработке металлов давлением и может быть использовано для обработки винтовых поверхностей вибронакатыванием, например червяков, ходовых винтов.

Известно устройство для вибрационного накатывания гладкоцилиндрических, плоских, сферических поверхностей, содержащее корпус, деформирующий элемент, привод для создания осцилляции инструмента 1.

Однако данное устройство не обеспечивает возможность получения упрочненного поверхностного слоя с- заданным микрорельефом на поверхности изделий, имеющих винтовой профиль таких как червяки, ходовые винты -И т. д.

Наиболее близким к предлагаемому является устройство для вибронакатывания винтовых профилей, содержащее корпус, кронщтейн, щит, деформирующий инструмент, механизм для осцилляции деформирунэщего инструмента с приводом, состоящий из узла для колебательного перемещения инструмента в радиальном направлении и узла для колебательного перемещения инструмента в тангенциальном направлении 2.

Недостатком данного устройства является то, что из-за наличия двух независимых электродвигателей невозможна синхрони1зация работы, поэтому на обрабатываемых винтовых поверхностях образуется синусоидальные масляные канавки, причем геометрические параметры масляных канавок аналитически невозможно рассчитать. Кроме того, конструкция устройства не обеспечивает точную настройку деформирующего инструмента относительно обрабатываемой винтовой детали.

10

Цель изобретения - повыщение качества обрабатываемых изделий, простота и удобство настройки.

Указанная цель достигается тем, что в устройстве для вибронакатывания винтовых поверхностей, содержащем корпус, щит,

15 деформирующий инструмент, жестко связанный со щтоком, и механизм для осцилляции деформирующего элемента с приводом, состоящий из узла для колебательного перемещения инструмента в радиальном уа20правлении и узла для колебательного перемещения .инструмента в тангенциальном направлении, узлы для колебательного перемещения инструмента в радиальном и тангенциальном направлениях жестко кинематически связаны. Кинематическая связь выполнена в виде носледовательно соединенных между собой гитары сменных зубчатых колес, связанной с приводом, конической зубчатой передачи, телескопической муфты и второй конической зубчатой передачи.

Кроме того корпус выполнен в виде червячного редуктора с фиксатором, причем червячное колесо размещено на штоке.

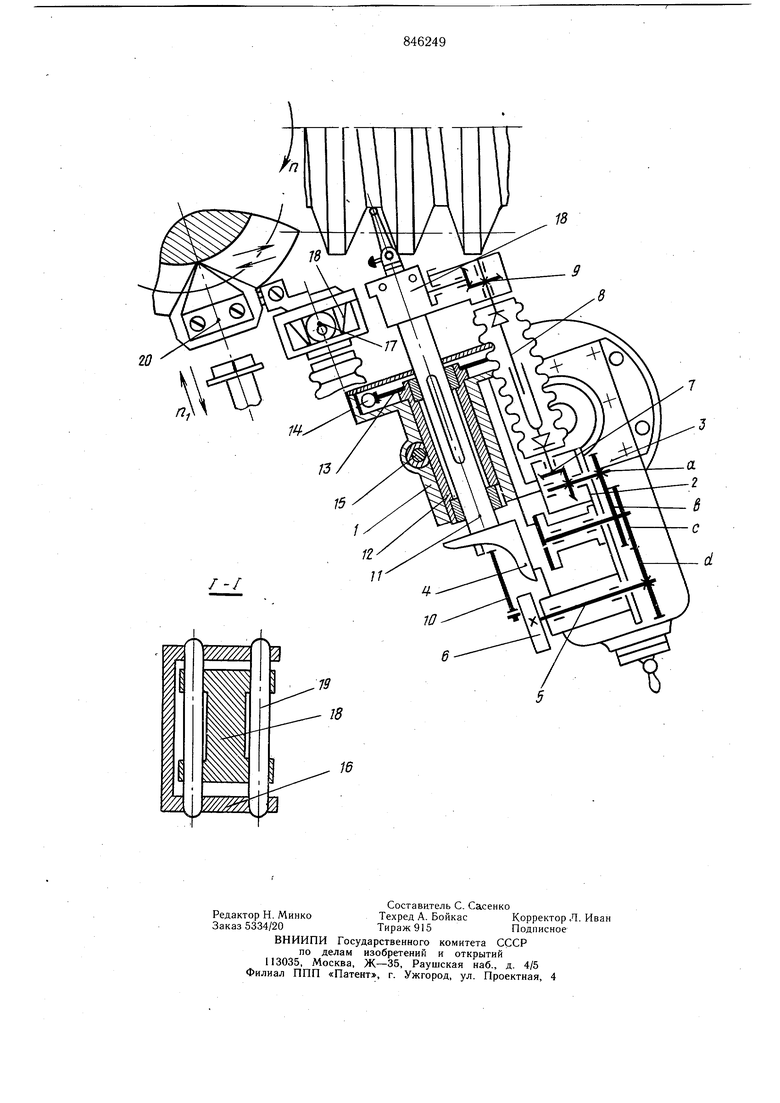

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус 1 и щит 2, прикрепленные к установочному угольнику 3, который монтируется на резцедержателе токарно-винторезного станка. Щит 2 служит основой электромеханического привода и на яем крепится электродвигатель 4, собираются гитара со сменными зубчатыми колесами а, Ь, с и d, а также вал 5 с регулируемым эксцентриком 6 радиального узла и пара конических передач 7 с щарнирно-телескопической муфтой 8 для передачи вращательного движения конической передачей 9 тангенцаиального узла. Эксцентрик 6 с помощью тяги 10 и шарнира присоединяется к одному концу штока 11, который посредством втулки 12 с червячным колесом 13 устанавливается в посадочном отверстии корпуса 1 и зацепляется с червяком 14, вмонтированном в другое посадочное отверстие корпуса 1. В корпусе 1 устанавливается также фиксатор 15. К другому концу штока 11 жестко крепится кронштейн 16, в котором собираются конические зубчатые колеса, одна из осей которых через шарнирно-телескопическую муфту , 8 соединяется с конической передачей 7 эз1ектромехан-ического привода, а на другой оси посажен сменный эксцентрик 17, установленный в пазу скобы 18. Скоба. 18 посредством пары цилиндрических направляющих 19 устанавливается на кронштейне, а деформирующий инструмент 20 прикрепится к скобе 18.

Устройство работает следующим образом.

С помощью электродвигателя 4, закрепленного на щите 2, вращательное движение через гитары со сменными зубчатыми колесами а, Ь, с и d передается к валу 5 и коническим зубчатым передачам 7. Вращение, вала 5 и регулируемого эксцентрика 6 посредством тяги 10 преобразовываются в осцилляционные движения щтока 11 в радиальном направлении вдоль образующей обрабатываемой винтовой поверхности. На другом конце штока II монтируется кронштейн 16 узла тангенциальной осцилляции. В кронштейне 16 посредством цилиндрических направляющих 19 устанавливается вибрирующая скоба 18, а на скобе 18 - деформирующий инструмент 20. Деформирующий инструмент 20 в тангенциальном

направлении получает осцилляционное движение через скобу 18, сменный эксцентрик 17 и конические зубчатые колеса 9, которые получают вращательное движение от щарнирно-телескопическбй муфты 8 и конической передачи 7 электромеханического привода. Для точной настройки и фиксации деформирующего инструмента 20 относительно обрабатываемой винтовой поверхности в корпусе 1 имеется механизм поворота - червячная передача 13 и 14 и механизм фиксации - фиксатор 15 между корпусом 1 и втулкой 12.

Формула изобретения

тем, что кинематическая связь выполнена в

виде последовательно соединенных между собой гитары сменных зубчатых колес, связанной с приводом, конической зубчатой передачи, телескопической муфты и второй конической зубчатой передачи.

45Источники информации,

принятые во внимание при экспертизе 1. Шнейдер Ю. Г. Образование регулярных микрорельефов на деталях и их эксплуатационные свойства. Л.,«Машиностроение, 1972, с. 30.

50 2. Авторское свидетельство СССР № 623620, кл. В 21 Н 3/06, 14.04.77

Авторы

Даты

1981-07-15—Публикация

1979-10-05—Подача