(S-) НАКАТНИК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Накатник для финишной обработкизубчАТыХ КОлЕС | 1979 |

|

SU837515A1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОЙ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2002 |

|

RU2228823C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

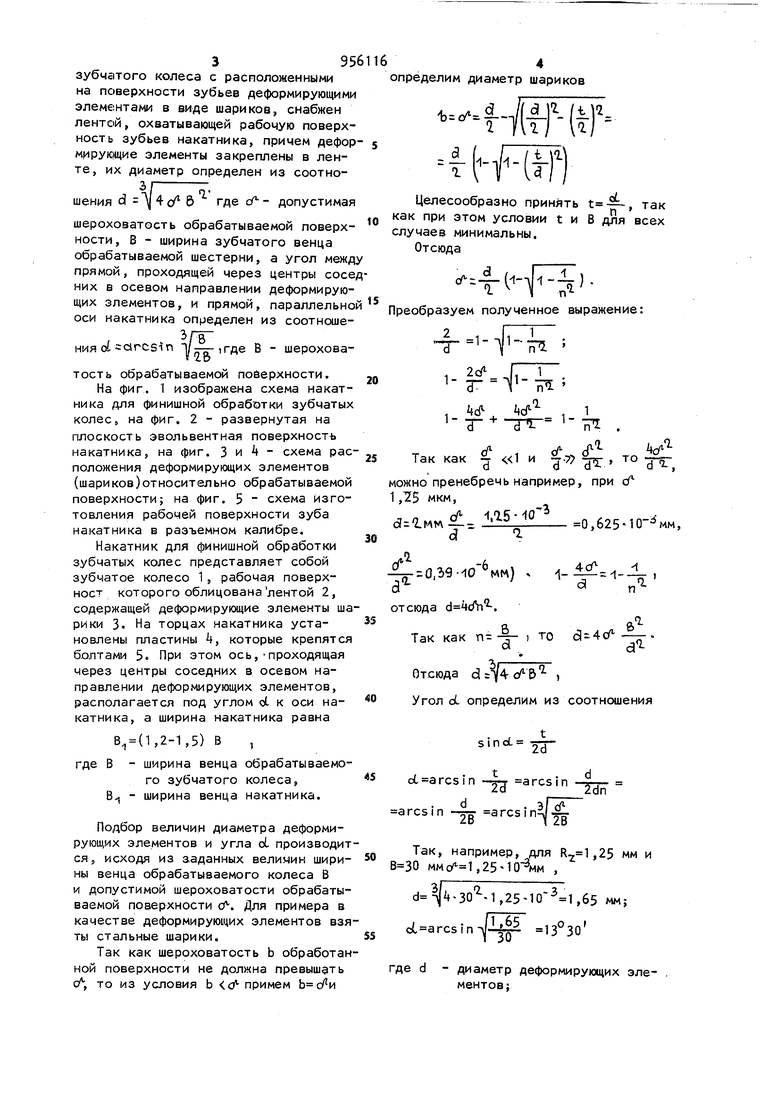

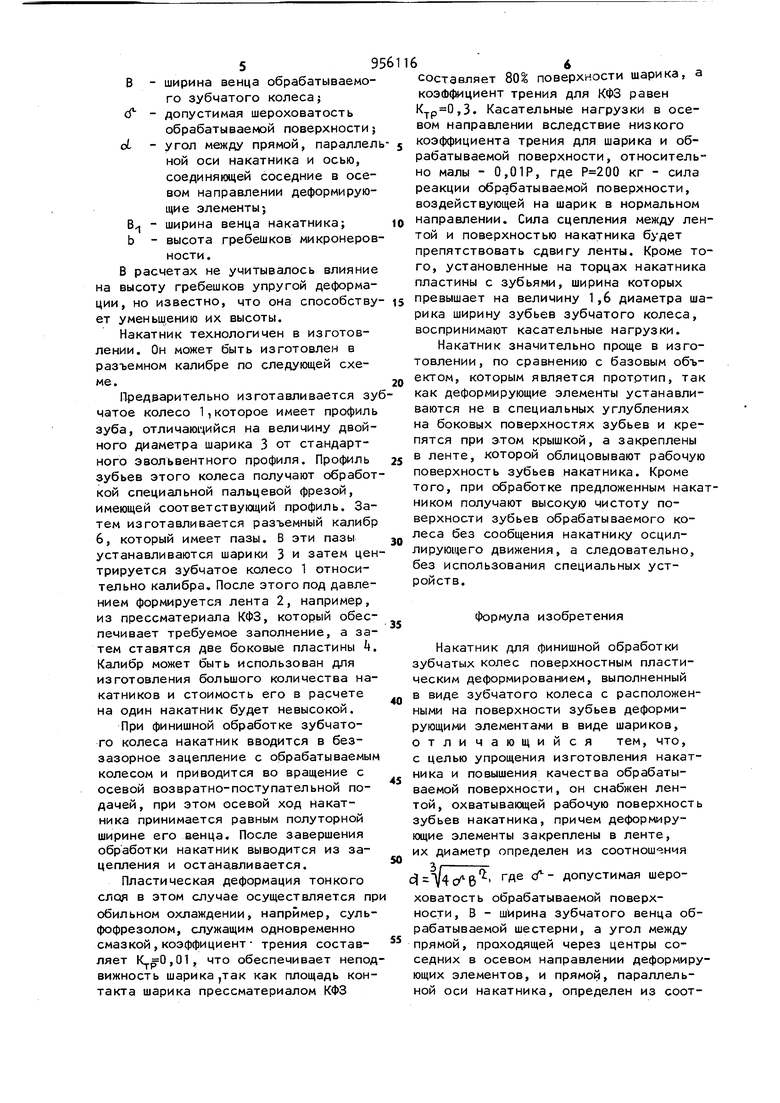

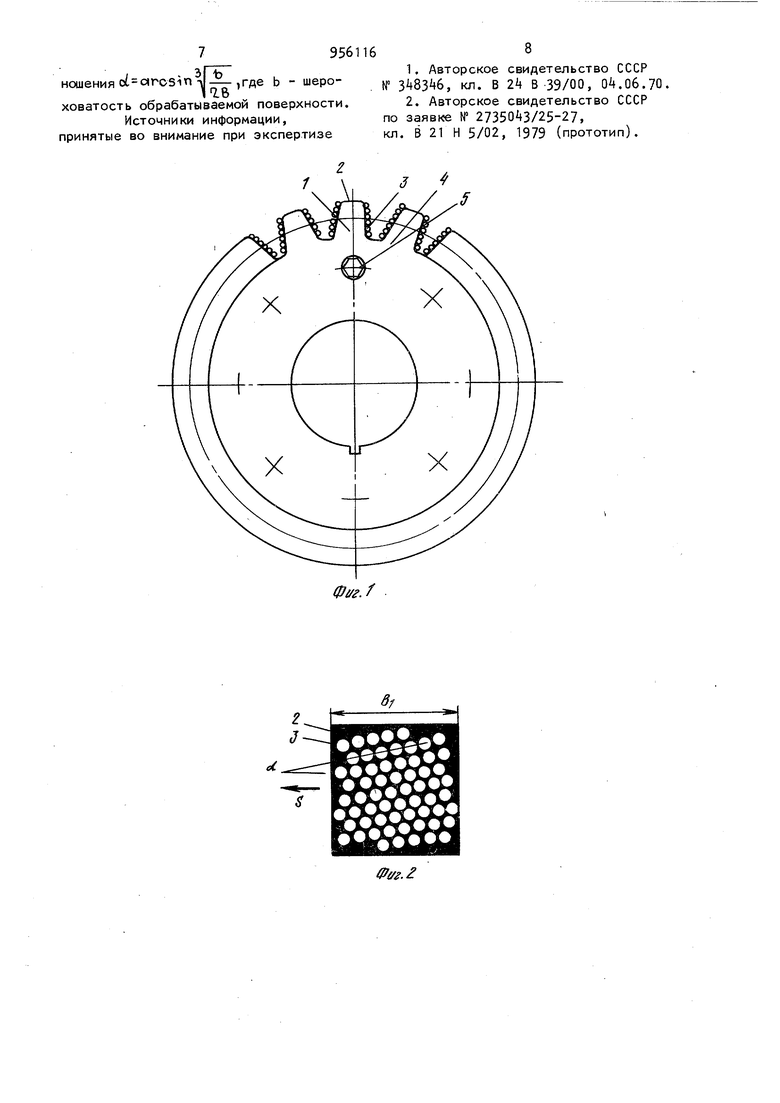

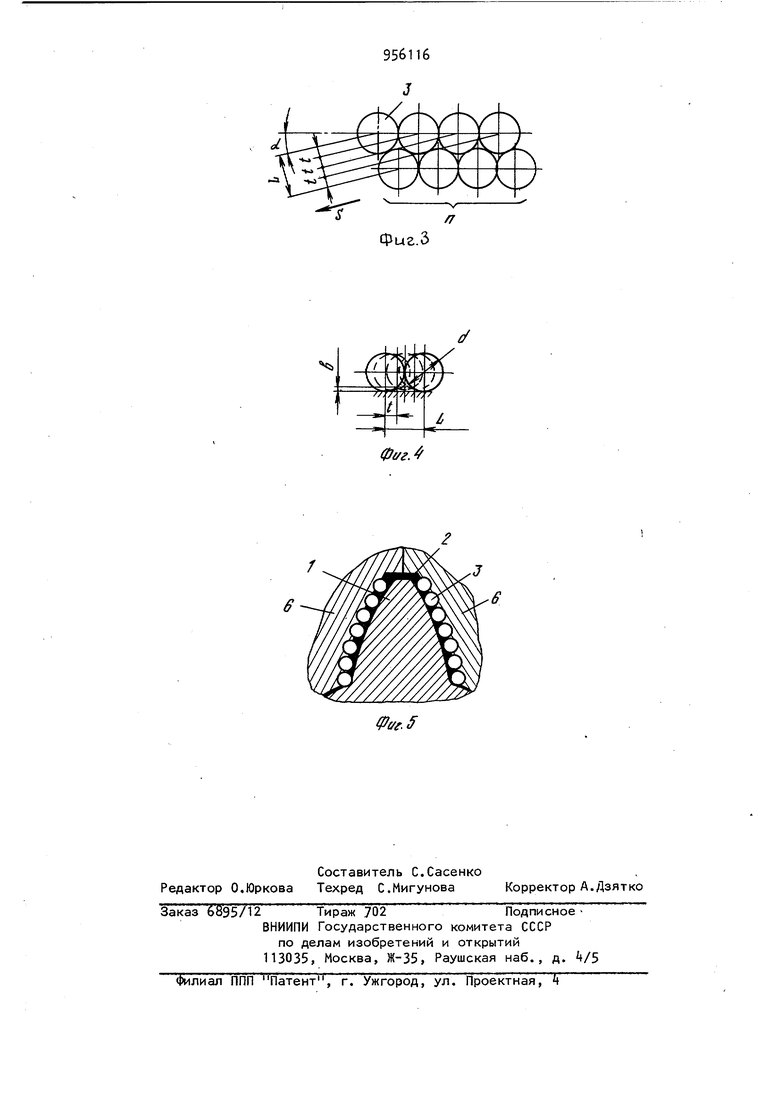

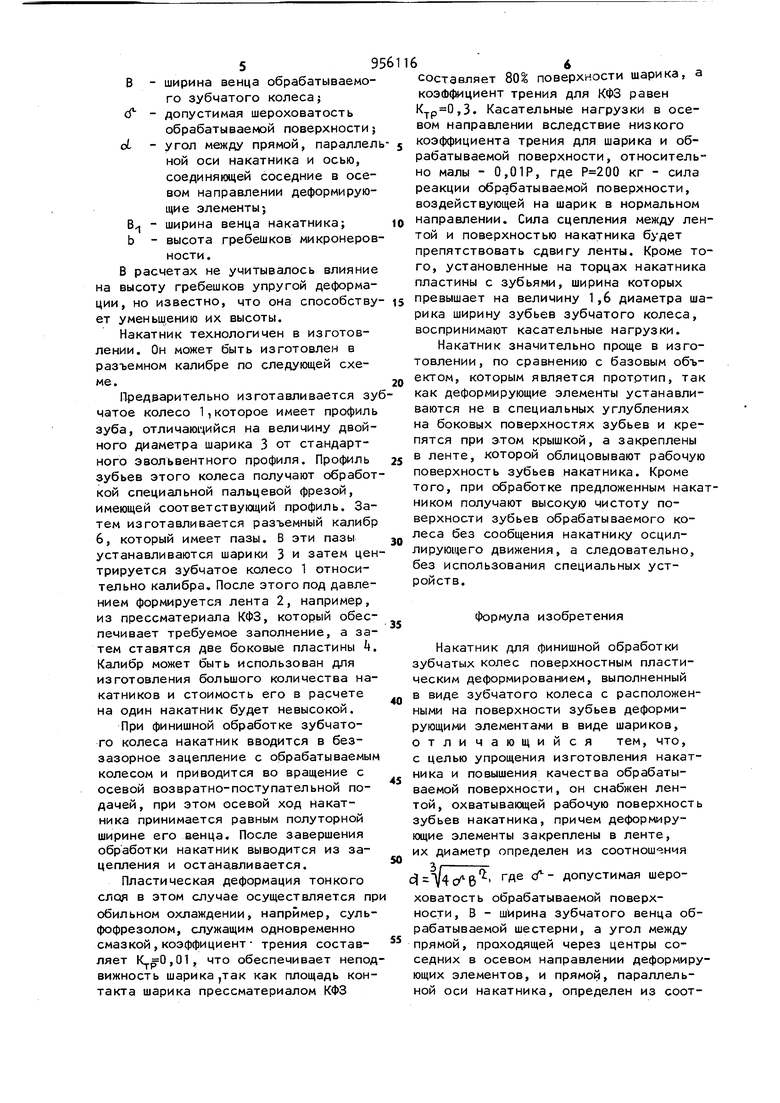

Изобретение относится к области обработки металлов давлением и может быть использовано для финишной обработки поверхностей зубчатых колес среднего и крупного модулей. Известен накатник для финишной о работки зубчатых колес 1, выполнейный в виде зубчатого колеса с во нистой в осевом направлении поверхностью зубьев. , Существенным недостатком указанного накатника является сложность обработки осевой волнистой рабочей поверхности зубьев с технологическо точки зрения, так как требуется высокая точность геометрических параметров и малая шероховатость указан ной поверхности, а также низкая ремонтопригодность накатника. Наиболее близким техническим решением к изобретению является инстр мент в устройстве для вибрационного накатывания боковых поверхностей зу бьев С2, выполненный в виде зубчат ГО колёса с расположенными на поверхности зубьев деформирующими элементами в виде шариков. Недостатком инструмента является сложность его изготовления, так как каждый деформирующий элемент устанавливается в специальном углублении на боковой поверхности зуба, опирается на подпятник и удерживается от выпадания крышкой Кроме того, при заданном«расположении деформирующих элементов на поверхности зубьев нельзя повысить качество обрабатываемой поверхности при отсутствии осциллирующего движения инструмента. Целью изобретения является упрощение изготовления накатника и повышение качества обрабатываемой поверхностиЦель достигается тем, что накатник для финишной обработки зубчатых колес поверхностным пластическим деформированием, выполненный в виде 395 зубчатого колеса с расположенными на поверхности зубьев деформирующими элементами в виде шариков, снабжен лентой, охватывающей рабочую поверхность зубьев накатника, причем дефор мирувдие элементы закреплены в ленте, их диаметр определен из соотношения d 40 д где с - допустимая шероховатость обрабатываемой поверхности, В - ширина зубчатого венца обрабатываемой шестерни, а угол межд прямой, проходящей через центры сосе них в осевом направлении деформирующих элементов, и прямой, параллельно оси накатника определен из соотноше ГЪ ния с1гС51П 1/-- ,где В - шероховатость обрабатываемой поверхности. На фиг. 1 изображена схема накатника для финишной обработки зубчатых колес, на фиг. 2 - развернутая на плоскость эвольвентная поверхность накатника, на фиг. 3 и 4 - схема расположения деформирующих элементов (шариков)относительно обрабатываемой поверхности; на фиг. 5 схема изготовления рабочей поверхности зуба накатника в разъемном калибре. Накатник для финишной обработки зубчатых колес представляет собой зубчатое колесо 1, рабочая поверхност которого облицованалентой 2, содержащей деформирующие элементы ша рики 3. На торцах накатника установлены пластины k, которые крепятся болтами 5. При этом ось,-проходящая через центры соседних в осевом направлении деформирующих элементов, располагается под углом d к оси накатника, а ширина накатника равна ,2-1,5) В , где В - ширина венца обрабатываемого зубчатого колеса, В, - ширина венца накатника. Подбор величин диаметра деформирующих элементов и угла oL производит ся, исходя из заданных величин ширины венца обрабатываемого колеса В и допустимой шероховатости обрабатываемой поверхности d. Для примера в качестве деформирующих элементов взяты стальные шарики Так как шероховатость Ь обработан ной поверхности не должна превышать о то из условия Ь o примем еделим диаметр шариков --f-ffiW Целесообразно принять t -, так при этом условии t и В для всех чаев минимальны. Отсюда образуем полученное выражение: - ill- TPi а«. П.1 1 Так как «1 и .7 , то пренебречь например, при d 5 мкм, ,625-10- мм. а i 0,39-10- мм) . 1-: -45« п юда d 4dVi. 2,1 Так как п-- i то d-4c Отсюда , Угол oL определим из соотношения t S i п oL ct arcsm -ят- arcsin л ,- d. csin -s- arcsin , например, для ,25 мм и , , 0 MMC/ .,25-10 1,65 мм; i arcsm- l 1330 d - диаметр деформирующих элементов;ширина венца обрабатываемого зубчатого колеса; допустимая шероховатость обрабатываемой поверхности; угол между прямой, параллел ной оси накатника и осью, соединяющей соседние в осевом направлении деформирующие элементы; ширина венца накатника; высота гребешков микронеров ности. В расчетах не учитывалось влияние на высоту гребешков упругой деформации, но известно, что она способству ет уменьшению их высоты. Накатник технологичен в изготовлении. Он может быть изготовлен в разъемном калибре по следующей схеме. Предварительно изготавливается зу чатое колесо 1,которое имеет профиль зуба, отличающийся на величину двойного диаметра шарика 3 от стандартного эвольвентного профиля. Профиль зубьев этого колеса получают обработ кой специальной пальцевой фрезой, имеющей соответствующий профиль. Затем изготавливается разъемный калибр 6, который имеет пазы. В эти пазы устанавливаются шарики 3 и затем цен трируется зубчатое колесо 1 относительно калибра. После этого под давлением формируется лента 2, например, из прессматериала КФЗ, который обеспечивает требуемое заполнение, а затем ставятся две боковые пластины h. Калибр может быть использован для изготовления большого количества накатников и стоимость его в расчете на один накатник будет невысокой. При финишной обработке зубчатого колеса накатник вводится в беззазорное зацепление с обрабатываемым колесом и приводится во вращение с осевой возвратно-поступательной подачей, при этом осевой ход накатника принимается равным полуторной ширине его венца. После завершения обработки накатник выводится из зацепления и останавливается. Пластическая деформация тонкого слоя в этом случае осуществляется пр обильном охлаждении, например, сульфофрезолом, служащим одновременно смазкой,коэффициент трения составляет ,01, что обеспечивает непод вижность шарика ,так как площадь контакта шарика прессматериалом КФЗ 9 6 составляет 80 поверхности шарика, а коэффициент трения для КФЗ равен ,3. Касательные нагрузки в осевом направлении вследствие низкого коэффициента трения для шарика и обрабатываемой поверхности, относительно малы - 0,0IP, где кг - сила реакции обрабатываемой поверхности, воздействующей на шарик в нормальном направлении. Сила сцепления между лентой и поверхностью накатника будет препятствовать сдвигу ленты. Кроме того, установленные на торцах накатника пластины с зубьями, ширина которых превышает на величину 1,6 диаметра шарика ширину зубьев зубчатого колеса, воспринимают касательные нагрузки. Накатник значительно проще в изготовлении, по сравнению с базовым объектом, которым является протртип, так как деформирующие элементы устанавливаются не в специальных углублениях на боковых поверхностях зубьев и крепятся при этом крышкой, а закреплены в ленте, которой облицовывают рабочую поверхность зубьев накатника. Кроме того, при обработке предложенным накатником получают высокую чистоту поверхности зубьев обрабатываемого колеса без сообщения накатнику осциллирующего движения, а следовательно, без использования специальных устройств. Формула изобретения Накатник для финишной обработки зубчатых колес поверхностным пластическим деформированием, выполненный в виде зубчатого колеса с расположенными на поверхности зубьев деформирующими элементами в виде шариков, отличающийся тем, что, с целью упрощения изготовления накатника и повышения качества обрабатываемой поверхности, он снабжен лентой, охватывающей рабочую поверхность зубьев накатника, причем деформирующие элементы закреплены в ленте, их диаметр определен из соотнош- ния Ц 1/4 с/ допустимая шероховатость обрабатываемой поверхности, В - ширина зубчатого венца обрабатываемой шестерни, а угол между прямой, проходящей через центры соседних в осевом направлении деформирующих элементов, и прямой, параллельной оси накатника, определен из соот956116ношения oi cirosi -v)Где b - шероховатость обрабатываемой поверхности. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. В 24 В 39/00, 04.06.70, 2.Авторское свидетельство СССР по заявке № 2735043/25-27, кл. В 21 Н 5/02, 1979 (прототип).

/

fpc/f.ff

Авторы

Даты

1982-09-07—Публикация

1979-09-05—Подача