(54) СПОСОБ отливки ПОЛЫХ МУКОМОЛЬНЫХ ВАЛЬЦОВ и УСТГОЙСТВО для ЕГО ОСУГЦЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| Изложница для центробежного литья прокатных валков | 1986 |

|

SU1463385A1 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| Изложница для центробежного литья прокатных валков | 1984 |

|

SU1245406A1 |

| Автоматическая литейная линия с блокировкой технологических операций для отливки моторных гильз | 1957 |

|

SU113485A1 |

| ЛИТОЙ ДВУХСЛОЙНЫЙ МУКОМОЛЬНЫЙ ВАЛЕЦ | 2002 |

|

RU2238800C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2063293C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

1

Изобретение относится к литейному производству, в частности к способу отливки полых мукомольных вальцов и устройству для его осуществления, и может быть использовано в технологии центробежного литейного дела мукомольных вальцов, которые предназначены дяя измельчения и помола зерна и других злаков.

Известен способ отливки бочки вальцов, который предусматривает заливку внешнего слоя, потом заливку внутреннего слоя таким образом, чтобы оставалась полость, причем заливку ведут под слоем шлака, с целью лучшей свариваемости металлов (1 .

Отлитый известным способом мукомольный валец обладает следующими недостатками: незначительной плои{адью контакта полости- вальца с охладителем, кроме того, завышенный вес, а также значительный расход электроэнергии при эксплуатации вальцов.

Обработку внутренней полости от;штых заготовок производят известными устройствами. Так для удаления излишнего металла с внутренней поверхности отлитой заготовки

производят на токарном станке. Это .удаление лишнего металла осуществляется П5ггем охлаждения заготовки, установки ее в станок, обработка внутренней полости фрезой, что влечет за собой из лишние, трудовые и материальные затраты.Наиболее близким к предлагаемому является устройство, содержащее профилир)гюший водоохлаждаемый валок с возможностью вращения вокруг своей продольной оси {2.

Цель изобретения - уменьшение металлоемкости отлитой полой бочки и повышение эффективности работы вальца.

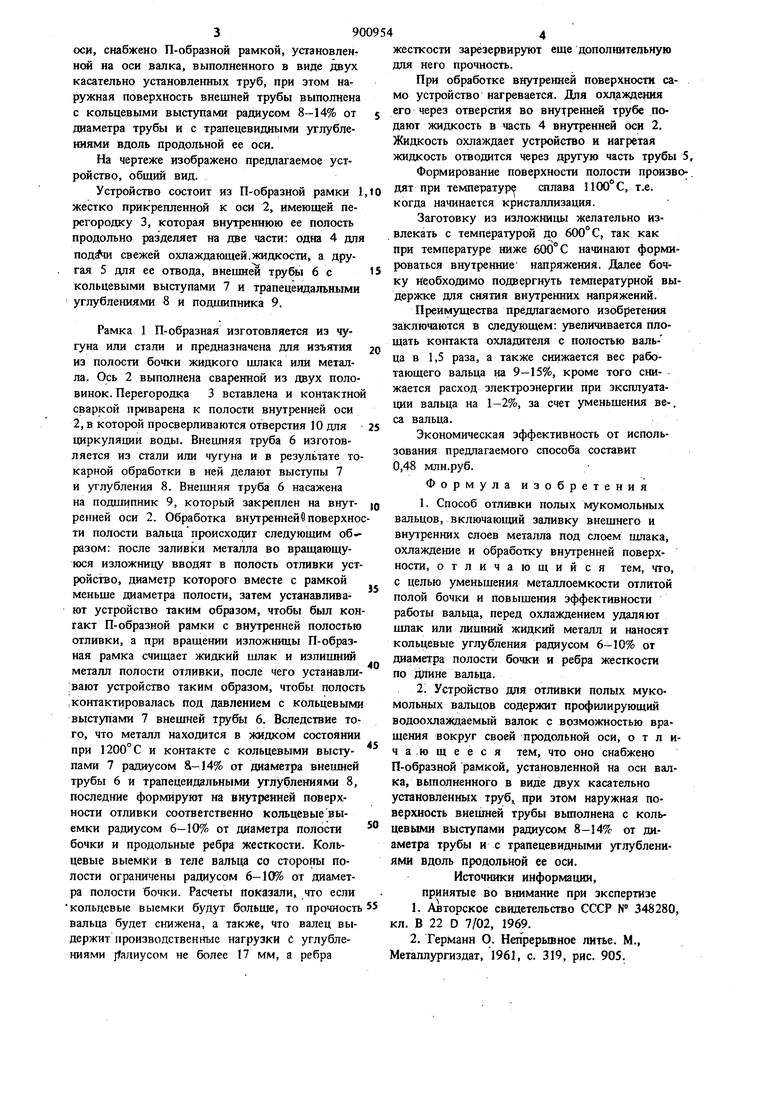

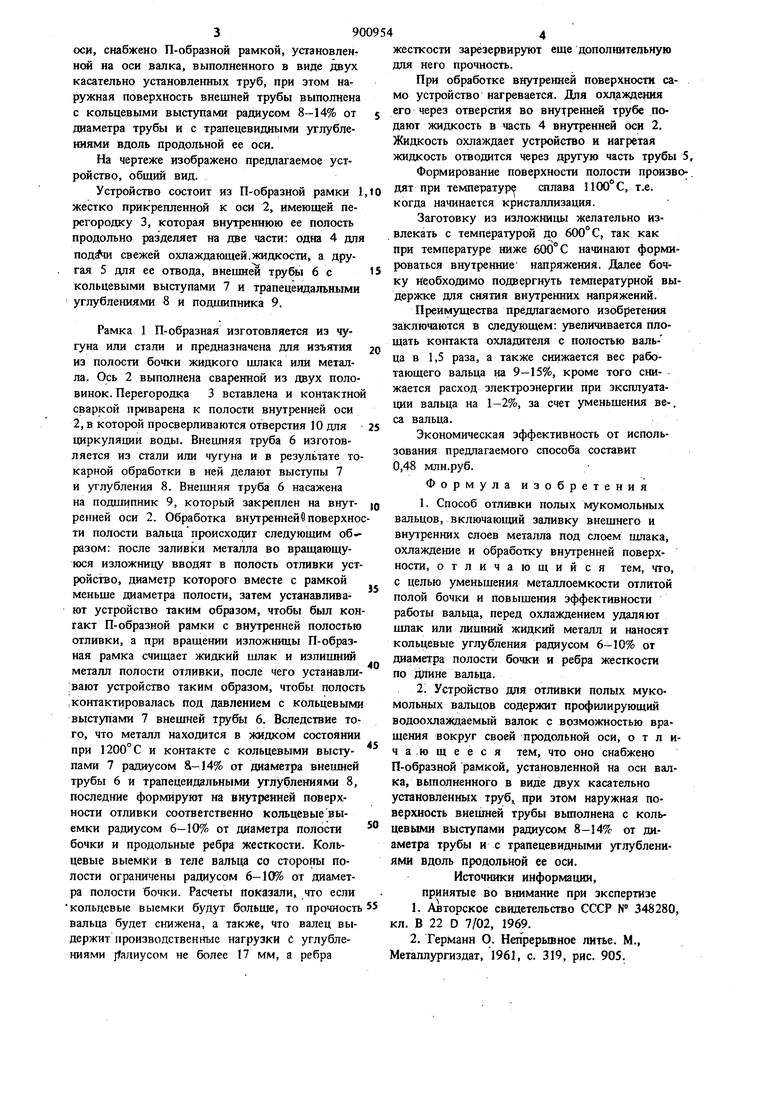

Поставленная цель достигается тем, что в способе, включающем заливку внешнего и внутренних слоев метяллл под слоем 1Ш1ака, охлаждение и обработку внутренней поверхности, перед охлаждением удаляют шпак или шшний жидкий металл и наносят кольцевые углубления радиусом 6-10% от диаметра полости бочки и ребра жесткости по длине вальца. Кроме того, устройство, содержащее профилирующий водоохлаждаемый валок с возможностью вращения вокруг своей продольной 390 оси, снабжено П-образной рамкой, установленной на оси валка, выполненного в виде двух касательно установленных труб, при этом наружная поверхность внешней трубы выполнена с кольцевыми выступами радиусом 8-14% от диаметра трубы и с трапецевидными углублениями вдоль продольной ее оси. На чертеже изображено предлагаемое устройство, общий вид. Устройство состоит из П-образной рамки l жестко прикрепленной к оси 2, имеющей перегородку 3, которая внутреннюю ее полость продольно разделяет на две части: одна 4 для подЛи свежей охлаждающей,жидкости, а другая 5 для ее отвода, внепшеи трубы 6 с кольцевыми выступами 7 и трапецёвдалъными углублениями 8 и пощиипника 9. Рамка 1 П-образная изготовляется из чугуна или стали и предназначена для изъятия из полости бочки жидкого шлака или металла. Ось 2 выполнена сваренной из двух половинок. Перегородка 3 вставлена и контактной сваркой приварена к полости внутренней оси 2, в которой просверливаются отверстия 10 для циркуляции воды. Внешняя труба 6 изготовляется из стали или чугуна и в результате токарной обработки в ней делают выступы 7 и углубления 8. Внешняя труба 6 насажена на подшипник 9, который закреплен на внутренней оси 2. Обработка внутренней в поверхнос ти полости вальца происходит следующим об«разом: после заливки металла во вращающуюся изложницу вводят в полость отливки устройство, диаметр которого вместе с рамкой меньше диаметра полости, затем устанавливают устройство таким образом, чтобы был контакт П-образной рамки с внутренней полостью отливки, а при вращении изложницы П-образная рамка счищает жидкий шлак и излишний металл полости отливки, после чего устанавливают устройство таким образом, чтобы полость контактировалась под давлением с кольцевыми выступами 7 внешней трубы 6. Вследствие того, что металл находится в жидком состоянии при 1200° С и контакте с кольцевыми выступами 7 радиусом 8-14% от диаметра внещней трубы 6 и трапецеидальными углублениями 8, последние формируют на внутренней поверхности отливки соответственно кольцевыевыемки радиусом 6-10% от диаметра полости бочки и продольные ребра жесткости. Кольцевые выемки в теле вальца со стороны полости ограничены радиусом 6-10% от диаметра полости бочки. Расчеты показали, что если кольцевые выемки будут больше, то прочность вальца будет снижена, а также, что валец выдержит производственные нагрузки С углублениями ; адиусом не более 17 мм, а ребра жесткости зарезервируют еще дополнительную для него прочность. При обработке внутренней поверхности само устройство нагревается. Для охлаждения его через отверстия во внутренней трубе подают жидкость в часть 4 внутренней оси 2. Жидкость охлаждает устройство и нагретая жидкость отводится через другую часть трубы 5, Формирование поверхности полости произво-. Дят при температуру сплава 1100 С, т.е. начинается кристаллизация, Заготовку из изложницы желательно извлекать с температурой до 600 С, так как при температуре ниже 600 С начинают формироваться внутренние напряжения. Далее бочку необходимо подвергнуть температурной выдержке для снятия внутренних напряжений. Преимущества предлагаемого изобретения заключаются в следующем: увеличивается площать контакта охладителя с полостью вальца в 1,5 раза, а также снижается вес работающего вальца на 9-15%, кроме того сни- жается расход электроэнергии при эксплуатации вапьца на 1-2%, за счет уменьщения ве-. са вальца. Экономическая эффективность от использования предлагаемого способа составит 0,48 млн.руб. Формула изобретения 1.Способ отливки полых мукомольных вальцов, включающий заливку внешнего и внутренних слоев металла под слоем шлака, охлаждение и обработку внутренней поверхности, отличающийся тем, что, с целью уменьшения металлоемкости отлитой полой бочки и повышения эффективности работы вальца, перед охлаждением удаляют шлак или лишний жидкий металл и наносят кольцевые углубления радиусом 6-10% от диаметра полости бочки и ребра жесткости по Шине вальца. 2.Устройство для отливки полых мукомольных вальцов содержит профилирующий водоохлаждаемый валок с возможностью вращения вокруг своей продольной оси, отличающееся тем, что оно снабжено П-образной рамкой, установленной на оси валка, выполненного в виде двух касательно установленных Tpydj при этом наружная поверхность внешней трубы вьшолнена с кольцевыми выступами радиусом 8-14% от ди.аметра трубы и с трапецевидными углублениями вдоль продольной ее оси. Источники информации. примятые во внимание при экспертизе 1.Авторское свидетельство СССР № 348280, кл. В 22 D 7/02, 1969. 2.Германн О. Непрерьюное литье. М., Металлургиздат, 1961, с. 319, рис. 905.

Авторы

Даты

1982-01-30—Публикация

1980-04-07—Подача