Изобретение относится к области металлургии, литейного производства, в частности центробежного литья двухслойных вальцов.

Известный способ центробежного литья прокатных валков (патент Украины №1737, МПК B 22 D 13/00), включающий в себя последовательную заливку расплава внешнего и внутреннего слоев во вращающуюся металлическую форму и подачу расчетного количества легирующего металла в расплав.

С целью повышения качества валков и упрощения процесса литья подают трехкальциевый борат фракцией 0,2-0,5 мм, причем 70-75% его вводят перед началом заливки, а остаток вводят на струю металла, который заливают через 25-30 с от начала заливки и за 30-60 с до окончания заливки металла внешнего слоя. Скорость вращения металлической формы увеличивают в 1,8-2,0 раза.

Недостатком этого способа является то, что он не имеет надлежащего легирующего влияния на формирование качественной микроструктуры отливок. У деталей, изготовленных из таких отливок, отсутствовала однородная структура, по границам распределения зерен развивались коррозийные явления, что существенно снижало срок их эксплуатации.

Известен также способ центробежного литья прокатных валков (патент Украины №1640, МПК B 22 D 13/02), включающий заливку жидкого металла в литейную форму, скорость вращения которой соответствует значениям гравитационного коэффициента 60-150, с целью улучшения качества литых валков за счет уменьшения разрушения литейной формы струей жидкого металла. Заливка металла выполнялась в две стадии. На первой стадии жидкий металл заливают при вращении литейной формы со скоростью 0,14 от значения гравитационного коэффициента при формообразовании рабочего слоя валка до полного заполнения жидким металлом литейной формы нижней шейки валка, после чего на второй стадии выполняют заливку остатков металла в неподвижную литейную форму.

Недостатком этого способа является неравномерность структуры и наличие остаточных напряжений в рабочем слое отливки, которые приводят к трещинам, сколам при механической обработке и дальнейшей эксплуатации вальцов.

Наиболее близким по технической сущности к предложенному изобретению является патент Украины №1697, МПК B 22 D 19/00, B 22 D 13/00, B 22 D 25/00. Двухслойный мукомольный валок, содержащий двухслойную пустую бочку с рабочим и внутренним слоями и соотношением толщины рабочего слоя к внешнему диаметру бочки, равным 1/8-1/10, и цапфами, отличающийся тем, что с целью улучшения его качества и эксплуатационных свойств соотношение толщины рабочего слоя к внутреннему составляет 1/2 -1/3.

Недостатком этого изобретения является то, что валки с предложенным соотношением толщин рабочего и внутреннего слоев имеют следующие дефекты структуры сплава рабочего слоя:

- неравномерность структуры рабочего слоя с наличием пятнистой твердости по всей поверхности бочки вальца;

- сколы и трещины внешнего слоя при нарезании рифлей и при эксплуатации вальца;

- наличие вибрационных нагрузок вследствие дисбаланса вращающегося вальца при эксплуатации, которые сокращают долговечность подшипниковых узлов и других важных рабочих частей вальцового станка.

В основу изобретения поставлена задача получить литой двухслойный мукомольный валец, в котором путем оптимизации соотношения толщин рабочего и внутреннего слоев отливки вальца в зависимости от типоразмера рифлей и функционального назначения вальца в эксплуатации, достижения управляемой скорости заливки рабочего и внутреннего слоев отливки, значительного уменьшения вибрационных нагрузок путем устранения дисбаланса вращающегося вальца обеспечивается получение равномерной беспятнистой структуры рабочего слоя по всей поверхности отливки вальца, получение четкой равномерной столбчатой структуры по всей толщине рабочего слоя отливки вальца без наличия неметаллических и газовых включений, уменьшение уровня остаточных напряжений в рабочем слое отливки и случаев образования сколов и трещин при нарезании рифлей и дальнейшей эксплуатации вальца, улучшение обрабатываемости, получение необходимых прочностных и механических характеристик отливки, повышение долговечности подшипниковых узлов и других важных рабочих частей вальцового станка.

Поставленная задача решается тем, что в литом двухслойном мукомольном вальце, содержащем двухслойную пустую бочку с рабочим и внутренним слоями, две опорных цапфы и свинцовые вставки на его торцовых поверхностях, в соответствии с изобретением соотношение толщин рабочего и внутреннего слоев установлены в пределах 1/1,45-1/1,95 и 1/3,1-4,1.

Кроме того, на его торцевых поверхностях расположены отверстия со свинцовыми вставками, причем при предложенном и установленном соотношении толщин рабочего и внутреннего слоев отверстия выполнены только во внутреннем слое на постоянном расстоянии от переходной зоны распределения слоев.

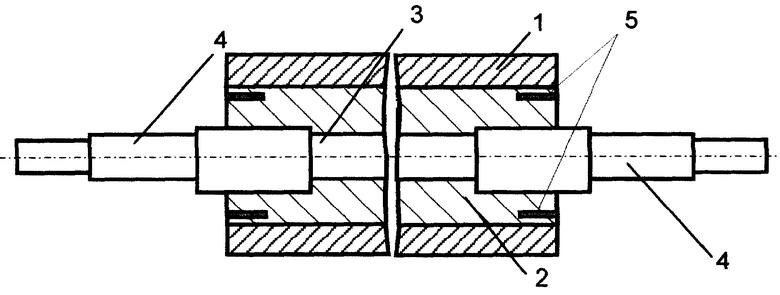

Предложенный к изобретению литой двухслойный мукомольный валец, в дальнейшем "валец", схематично показан на чертеже (разрез по главной центральной оси).

Валец представляет собой двухслойную пустую цилиндрическую бочку с запрессованными с двух сторон опорными цапфами и состоит из рабочего слоя (1), внутреннего слоя (2), осевой полости (3), двух цапф (4), свинцовых вставок (5), которые зачеканиваются при динамическом балансировании вальца.

Рабочий слой получен из синтетического, твердого, износоустойчивого, низколегированного чугуна. После черновой механической обработки рабочего слоя и чистового шлифования на цилиндрической поверхности бочки вальца вдоль оси по винтовой линии нарезаются рабочие зубцы (рифли) высотой от 0,15 мм до 0,85 мм в зависимости от функционального назначения вальца. Для получения муки высшего сорта шлифованная поверхность бочки вальца обрабатывается специальной смесью абразивного материала с помощью сжатого воздуха. Полученная цилиндрическая жесткая рабочая поверхность вальца имеет технический термин “матированная поверхность”.

При эксплуатации вальца рабочая поверхность под действием продукта, который размалывают, выдерживает циклические, знакопеременные, ударные погрузки, постепенно за счет электрохимической коррозии и абразивного изнашивания становится непригодной для использования по своим функциональным назначениям. Изношенная рабочая поверхность вальца поддается механической обработке, шлифованию и нарезанию новых рифлей или получению новой “матированной поверхности”. Этот процесс повторяют несколько раз в зависимости от твердости, толщины и равномерности беспятнистой столбчатой структуры рабочей поверхности вальца.

После механической обработки проводят динамическое балансирование собранного вальца на специальном балансировочном стенде. В заранее подготовленные отверстия, которые всегда находятся на торцевых поверхностях “мягкого” внутреннего слоя, “зачеканивают” свинцовые вставки массой, необходимой для устранения дисбаланса вальца.

Таким образом, предложенный к изобретению литой двухслойный мукомольный валец в отличие от прототипа имеет следующие главные характерные существенные признаки:

- у бочки вальца, предназначенной для нарезания рифлей, соотношения толщины рабочего слоя к толщине внутреннего слоя обеспечиваются в границах 1/1,45-1/1,95, а у бочки вальца, которая предназначена для получения “матированной поверхности”, соотношение толщины рабочего слоя к толщине внутреннего слоя обеспечиваются в пределах 1/3,1-1/4,1. В порядке исключения, при производственной необходимости, при выполнении механической обработки возможно нарезание рифлей при соотношении толщин 1/3,1-1/4,1, а получение “матированной поверхности” при соотношении 1/1,45-1/1,95;

- на торцевых поверхностях бочки вальца выполнены отверстия со свинцовыми вставками для устранения дисбаланса вальца, причем при установленном соотношении толщин рабочего и внутреннего слоев отверстия выполнены только во внутреннем слое, потому что при других соотношениях толщин слоев, например при увеличенной толщине рабочего слоя, отверстия или часть отверстий попадают в зону твердого отбеленного рабочего слоя и получение отверстий практически невозможно.

Предложенный к изобретению литой двухслойный мукомольный валец имеет преимущества перед прототипом:

- уменьшение брака в 1,8-2,4 раза в связи с получением равномерной беспятнистой твердости по всей рабочей поверхности вальца;

- увеличение прочностных механических и антифрикционных характеристик вальцов на 12-15% в связи с получением равномерной столбчастой структуры по всей толщине рабочего слоя отливки вальца без наличия неметаллических и газовых включений, улучшение их обрабатываемости;

- уменьшение на 20-25% затрат дорогих легирующих материалов и сокращение удельных затрат электроэнергии на одну отливку на 10-15%;

- повышение надежности и долговечности вальцовых станков в 1,7-1,9 раза из-за уменьшения уровня остаточных напряжений в рабочем слое отливки и случаев образования сколов и трещин при нарезании рифлей и дальнейшей эксплуатации вальца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| Двухслойный мукомольный валок | 1982 |

|

SU1171200A1 |

| Способ отливки полых мукомольных вальцов и устройство для его осуществления | 1980 |

|

SU900954A1 |

| Мукомольный валец | 1980 |

|

SU884714A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Мукомольный валец | 1981 |

|

SU1021459A1 |

| Мукомольный валец ВТИ-1 | 1980 |

|

SU936997A1 |

| Мукомольный валец | 1985 |

|

SU1391701A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

Валец содержит двухслойную пустую бочку с рабочими и внутренними слоями, две опорных цапфы и свинцовые вставки на его торцевых поверхностях. Соотношение толщин рабочего и внутреннего слоев установлены в границах 1/1,45-1/1,95 и 1/3,1-1/4,1. Увеличиваются прочностные механические и антифрикционные характеристики вальцов, повышается надежность и долговечность вальцовых стожков. 1 з.п. ф-лы, 1 ил.

| Двухслойный мукомольный валок | 1982 |

|

SU1171200A1 |

Авторы

Даты

2004-10-27—Публикация

2002-09-16—Подача