Фf/г.3

1

Изобретение относится к области ;литейного производства, в частности }к устройствам для отливки , валков центробежным способом, и может -най- ти применение в вальцелитейном произ- водстве прокатных, каландровых, мукомольных и других видов валков и валов.

Цель изобретения- интенсификация процесса охлаждения отливки и повышения срока службы изложницы.

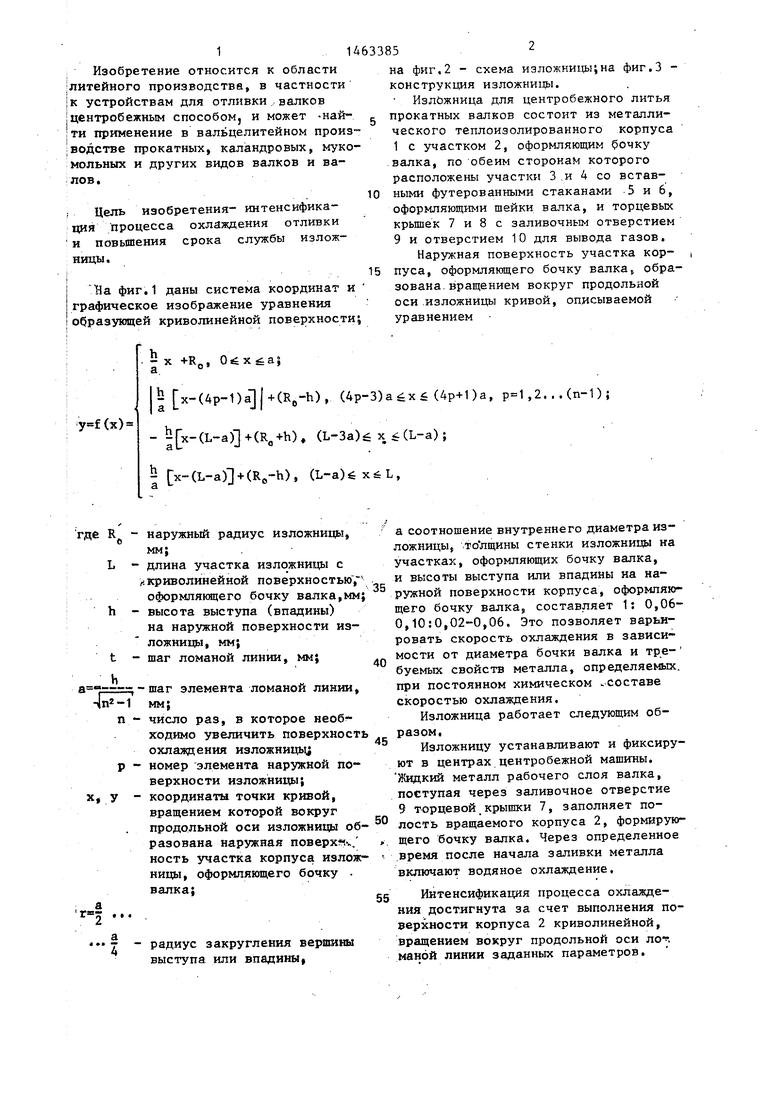

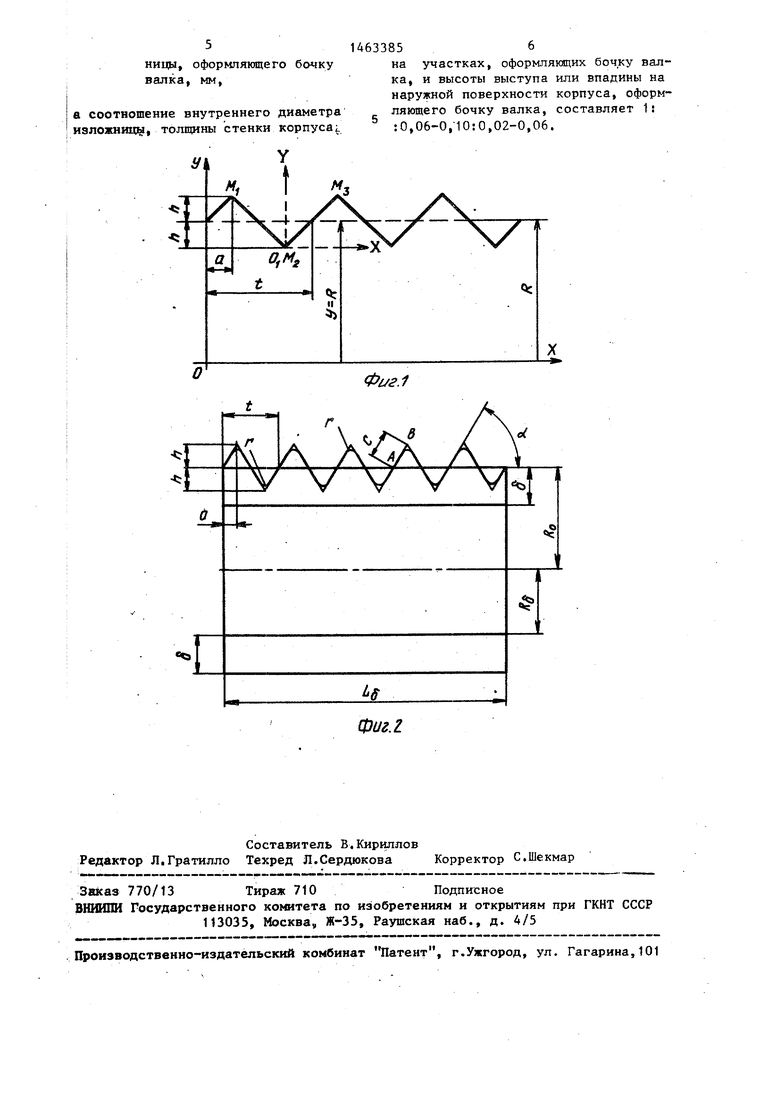

На фиг.1 даны система координат и графическое изображение уравнения образующей криволинейной поверхностиj

1А633852

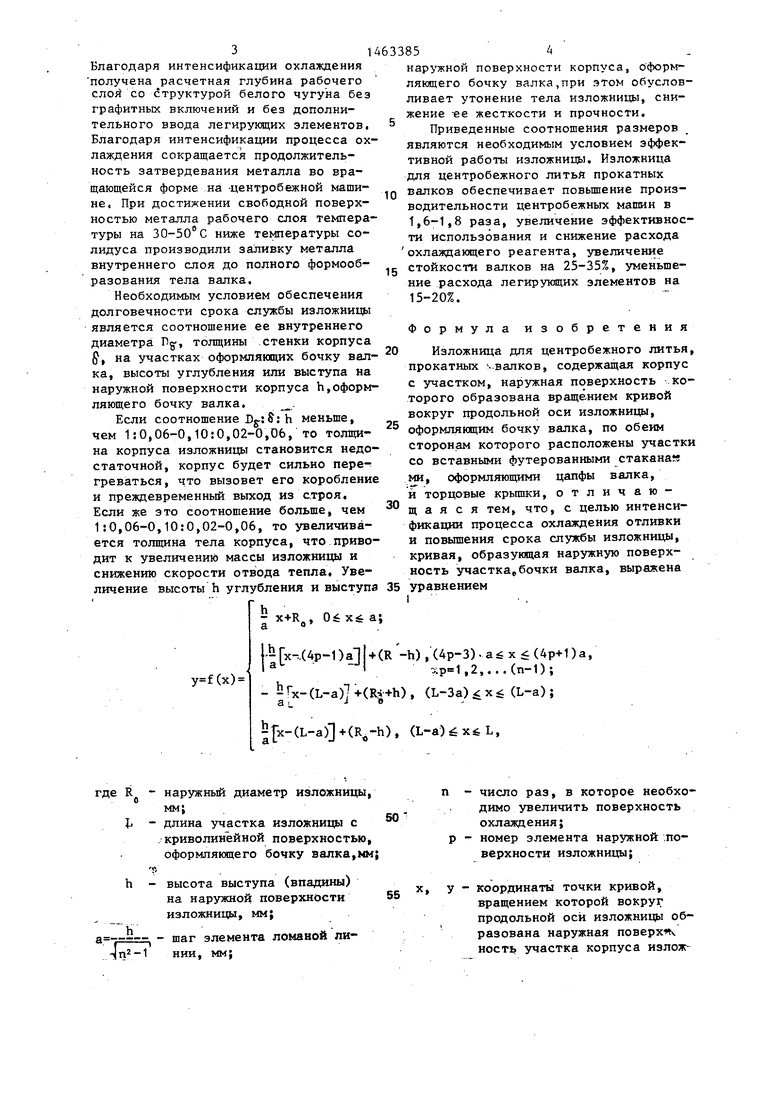

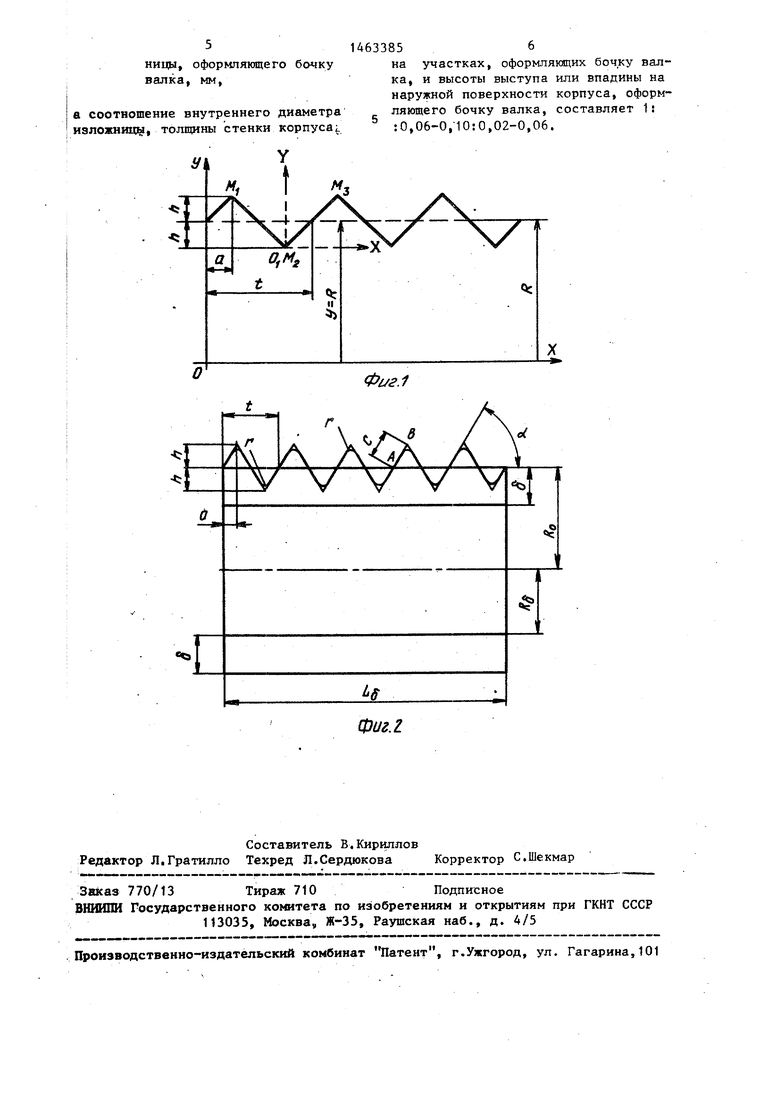

на фиг,2 - схема изложницы;на фиг.З конструкция ИЗЛОЖНИ11 з1.

Излйжница для центробежного литья прокатных валков состоит из металлического теплоизолированного корпуса 1 с участком 2, оформляющим Оочку валка, по обеим сторонам которого расположены участки 3 ,и 4 со вставными футерованными стаканами 5 и 6, оформляющими шейки валка, и торцевых крьщ1ек 7 и 8 с заливочным отверстием 9 и отверстием 10 для вывода газов.

Наружная поверхность участка корпуса, оформляющего бочку валка образована, вращением вокруг продольной оси .изложницы кривой, описываемой уравнением

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для центробежного литья прокатных валков | 1984 |

|

SU1245406A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ изготовления прокатных ка-либРОВАННыХ ВАлКОВ | 1979 |

|

SU821042A1 |

| Способ центральной отливки прокатных валков и установка для его осуществления | 1978 |

|

SU710151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Литейная форма для центробежного литья прокатных валков | 1990 |

|

SU1759540A1 |

Изобретение относится к литейному производству и может найти применение при изготовлении центробежным способом прокатных и неметаллургических валков и валов. Цель изобретения - интенсификация процесса охлаждения отливки и повышение срока службы изложницы. Изложница включает корпус 1 с участком 2, оформляющим бочку валка, участки 3 и 4 с вставными футерованными стаканами, оформляющими щейки валка, торцевые крьшки 7, 8 с заливочным отверстием 9 и отверстием 10 для выхода , газов. Наружная поверхность изложницы выполнена криволинейной с выступами и впади-, нами и образована вращением вокруг продольной оси изложницы кривой, описываемой уравнением, включакяцим параметры кривой линии, а также число раз, в которое необходимо увеличить наружную поверхность изложнищл. 3 ип. со

- X +RO,

1

(x)

- x-(4p-t)(Ro-h), (4р-3) (4р-И)а, ,2. . . (п-1); - (L-a)+(), (L-3a)6x,(L-a); x-(L-a) + (R,-h), (L-a)6x6L,

де R - наружный радиус изложницы,

о

мм;

L - длина участка изложницы с i криволинейной поверхностью, оформпякяцего бочку валка,мм} h - высота выступа (впадины)

на наружной поверхности из- ложниць1, мм; - шаг ломаной линии, мм;

t Ь

- -шаг элемента ломаной линии,

ММ I

п - число раз, в которое необ ходимо увеличить поверхность охлаждения изложницьц

р - номер элемента наружной поверхности изложницы; - координаты точки кривой, вращением которой вокруг продольной оси изложницы образована наружная noaepx i v. ность участка корпуса излож вицы, оформляющего бочку . валка:

а

... - - радиус закругления вершины выступа или впадины,

0

а соотношение внутреннего диаметра изложницы, .то лщины стенки изложницы на участках, оформляющих бочку валка, и высоты выступа или впадины на на- ружной поверхности корпуса, оформляющего бочку валка, составляет 1: 0,06- 0,10:0,02-0,06, Это позволяет варьировать скорость охлаждения в зависимости от диаметра бочки валка и буемых свойств металла, определяемьпс. при постоянном химическом .составе скоростью охлаждения.

Изложница работает следующим образом.

Изложницу устанавливают и фиксируют в центрах.центробежной мащкны, Жидкий металл рабочего слоя валка, поступая через заливочное отверстие 9 торцевой крышки 7, заполняет полость вращаемого корпуса 2, формирую- ,, щего бочку валка. Через определенное - время после начала заливки металла включают водяное охлаждение.

5 Интенсификация процесса охлаждения достигнута за счет выполнения поверхности корпуса 2 криволинейной, вращением вокруг продольной оси ло-. манбй линии заданных параметров.

5

0

Благодаря интенсификации охлаждения получена расчетная глубина рабочего слоя со структурой белого чугуна без графитных включений и без дополнительного ввода легируклцих элементов. Благодаря интенсификации процесса охлаждения сокращается продолжительность затвердевания металла во вращающейся форме на -центробежной мащи- не. При достижении свободной поверхностью металла рабочего слоя температуры на 30-50 С ниже температуры со- лидуса производили заливку металла внутреннего слоя до полного формообразования тела валка.

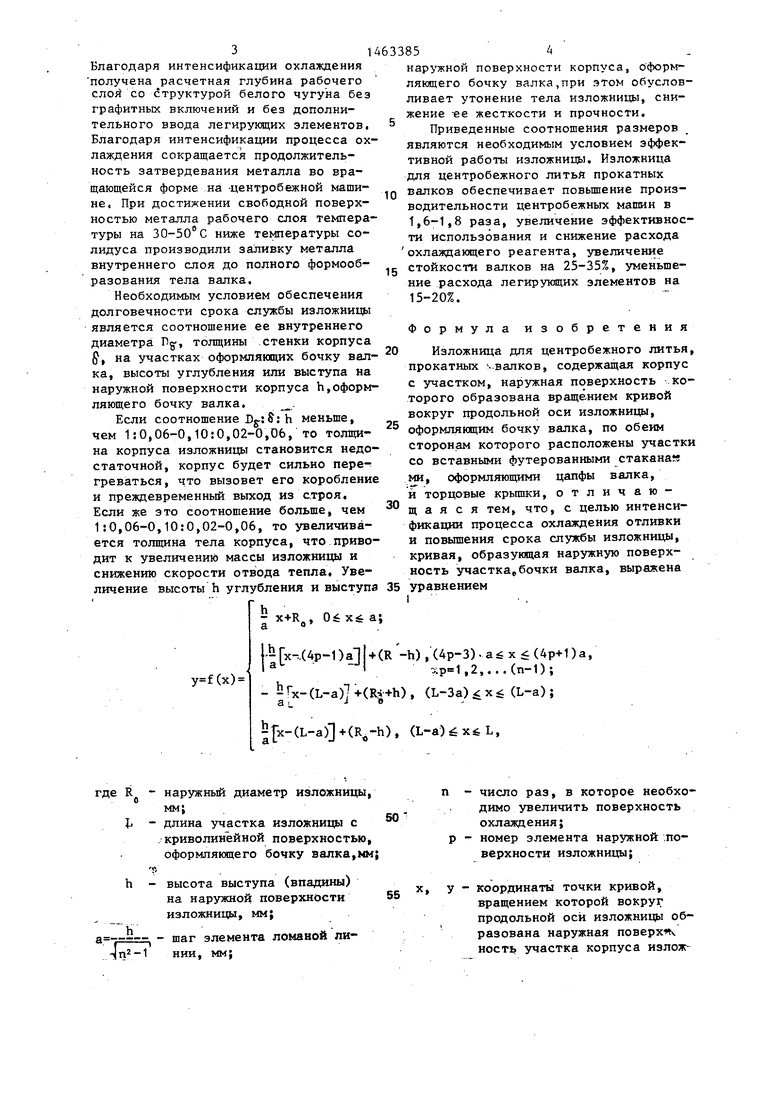

Необходимым условием обеспечения долговечности срока службы изложни13| 1 является соотношение ее внутреннего диаметра Пд-, толщины .стенки корпуса , на участках оформляющих бочку валка, высоты углубления или выступа на наружной поверхности корпуса h,оформляющего бочку валка. .

Если соотнощение Dg-tS: h меньще, чем 1:0,06-0,10:0,02-0,06, то толщина корпуса изложницы становится недостаточной, корпус будет сильно пере-; греваться, что вызовет его коробление и преждевременный выход из строя. Если же это соотношение больше, чем 1:0,06-0,10:0,02-0,06, то увеличивается толщина тела корпуса, что.приводит к увеличений массы изложницы и снижению скорости отвода тепла. Увеличение высоты h углубления и выступа

Ь X+R.

06 xi. а;

-Гх-.,(4р-1)а1{ + (К -h) , (4р-3) . аб X (4р+1)а, --I ,2,,..(п-1);

- I Гх- (L-a) +(Rv-fh) , (L-3a) х (L-a) ; (L-a)+(), (L-a)x6L,

- наружный диаметр изложницы,

мм;

50

- длина участка изложницы с криволинейной поверхностью, оформлякяцего бочку валка,мм;

- высота выступа (впадины)

на наружной поверхности 55 изложницы, мм;

- шаг элемента ломаной ли- 1 НИИ, мм;

наружной поверхности корпуса, оформляющего бочку валка,при этом обусловливает утонение тела изложницы, снижение -ее жесткости и прочности.

Приведенные соотношения размеров являются необходимым условием эффективной работы изложницы. Изложница для центробежного литьй прокатных валков обеспечивает повьшение производительности центробежных машин в 1,6-1,8 раза, увеличение эффективности использования и снижение расхода охлаждагацего реагента, увеличение стойкости валков на 25-35%, уменьшение расхода легирующих элементов на 15-20%,

Формула изобретения

Изложница для центробежного литья, прокатных ..валков, содержащая корпус с участком, наружная поверхность .которого образована вращением кривой вокруг продольной оси изложницы,

оформляющим бочку валка, по обеим сторонам которого расположены участки со вставными футерованными стакана ми, оформляющими цапфы валка, и торцовые крышки, отличающ а я с я тем, что, с целью интенсификации процесса охлаждения отливки и повышения срока службы изложницы, кривая, образующая наружную поверхность участка,бочки валка, выражена

уравнением

п - число раз, в которое необходимо увеличить поверхность охлаждения;

р - номер элемента наружной ,по- верхности изложницы;

у - координаты точки кривой, вращением которой вокруг продольной оси изложнищл образована наружная поверх Пч ность участка корпуса излож,

/XL

А

V V V V V

Фиг.1

Фиг.1

| Изложница для центробежного литья прокатных валков | 1984 |

|

SU1245406A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1986-03-07—Подача