(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ

Изобретение относится к металлургии, а именно к термообработке металлов преимущественно к закалке мелких изаелий.

Известен закалочный бак, содержащий насос для подачи охлаждающей жидкости, холодильник и механизм выгрузки, барабан с крючками и поддерживающим роликом 1 .

Недостатками известного устройства закалочного бака являются ограниченные технологические возможности устройства, заключающиеся в использовании этого устройства для термообработки только цилиндрических деталей, низкая производительность иэ-за ориентированной поштучной подачи изделий на ножи.

Наиболее близким к предлагаемому по технической сущности является устройство для охлаждения деталей, содержащее ванну с установленным в ней полым корпусом, в котором размещена труба с отверстиями, систему подачи охлаждающей жидкости С 21.

Недостатком известного устройства является сравнительно сильный перегрев верхних слоев охлаждающей жидкости иэза слабой циркуляции, относительно слабого теплообмена с нижними слоями жидкости и интенсивного ее испарения, а также возможность самовозгорания при применении в качестве охлаждающей жидкости керосина или масла, что ухудшает качество термообработки и снижает /. степень техники безопасности и пожаробезопа Зости,

Цель изобретения - повышение качест ва термообработки и уровня пожаробезопасности.

Указанная цель достигается тем, что устройство, содержащее полый корпус с размешенной внутри него трубой с отве| стиями, систему подачи охлаждающей жидкости, снабжено установленной внутри трубы дополнительной трубкой с укрепленными на ней турбинкой и внутри нее гребным виитом, при этом направле ние лопастей турбинки противоположно

направленгао лопастей гребного винта, а сама трубка имеет возможность верти- кального вращения Bois:pyr своей оси ,

:. Дополнительная трубка выполнена Uобразной и составной, при этом одно колено которой установлено с возможностью вращения, а торец другого колен размещен в зоне верхнего уровня жидкости вне корпуса.

Одно колено дополнительной трубки выполнено в виде усеченного конуса, размещенного большим основанием ввер а гребной винт установлен в зоне этого основания. .

Отверстия трубы выполнены под jr- лом к ее оси.

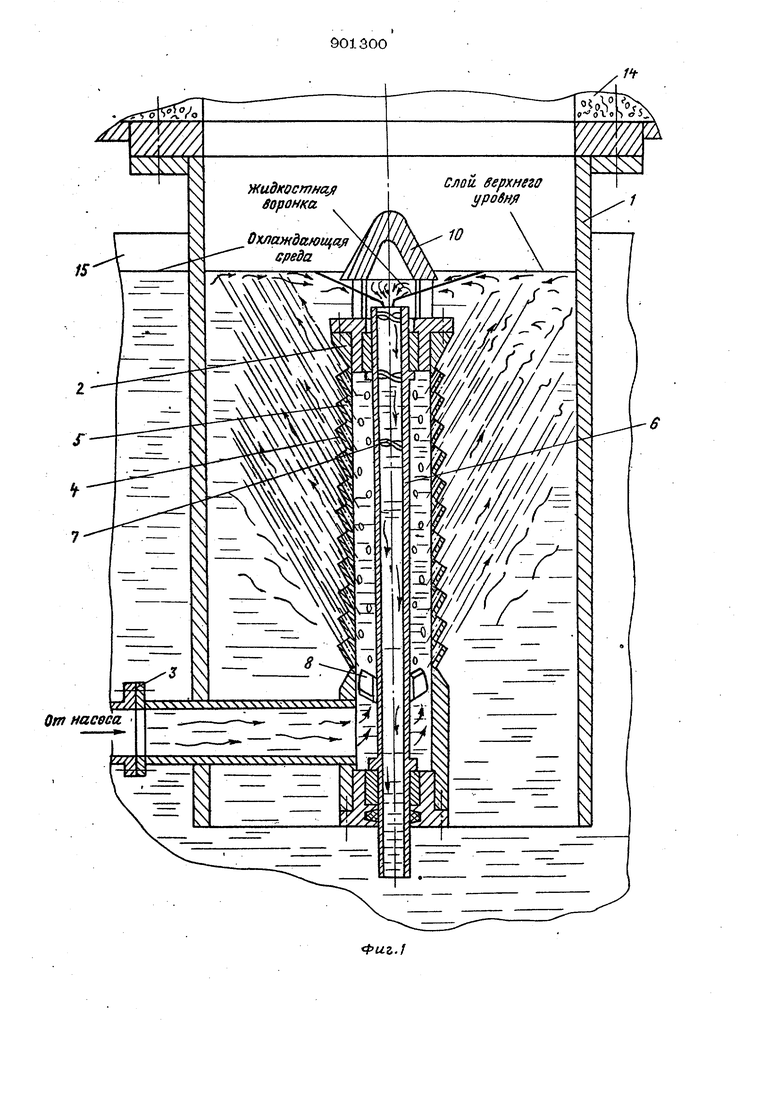

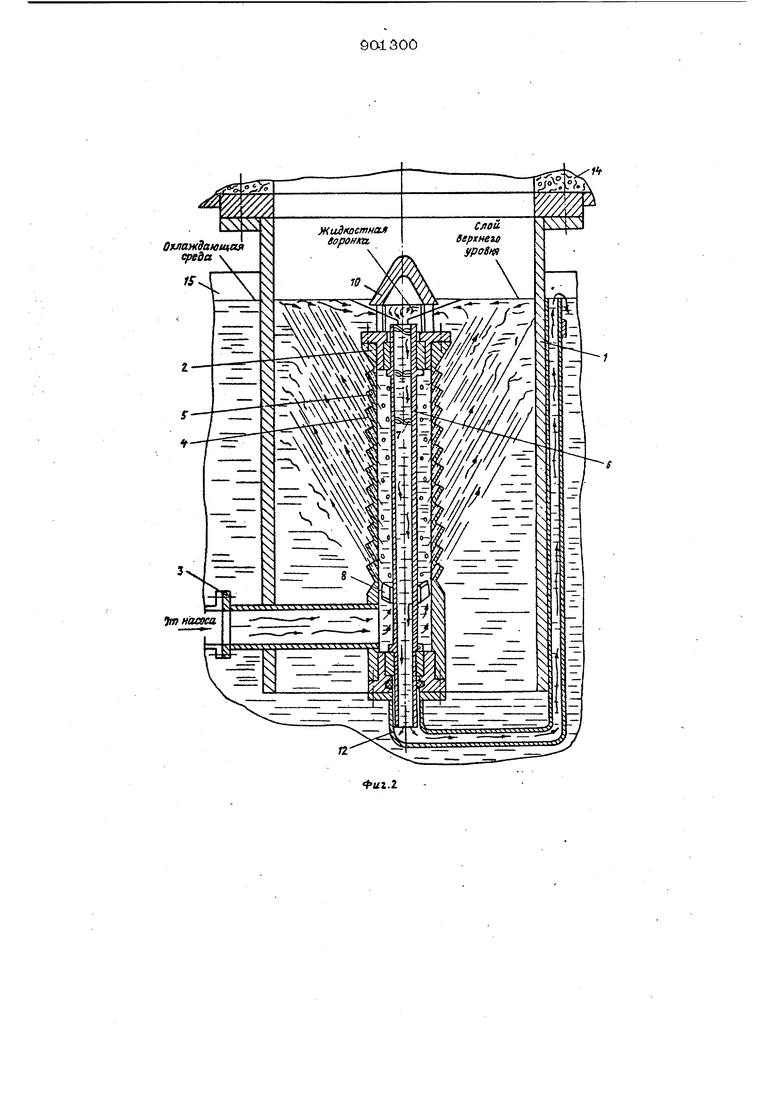

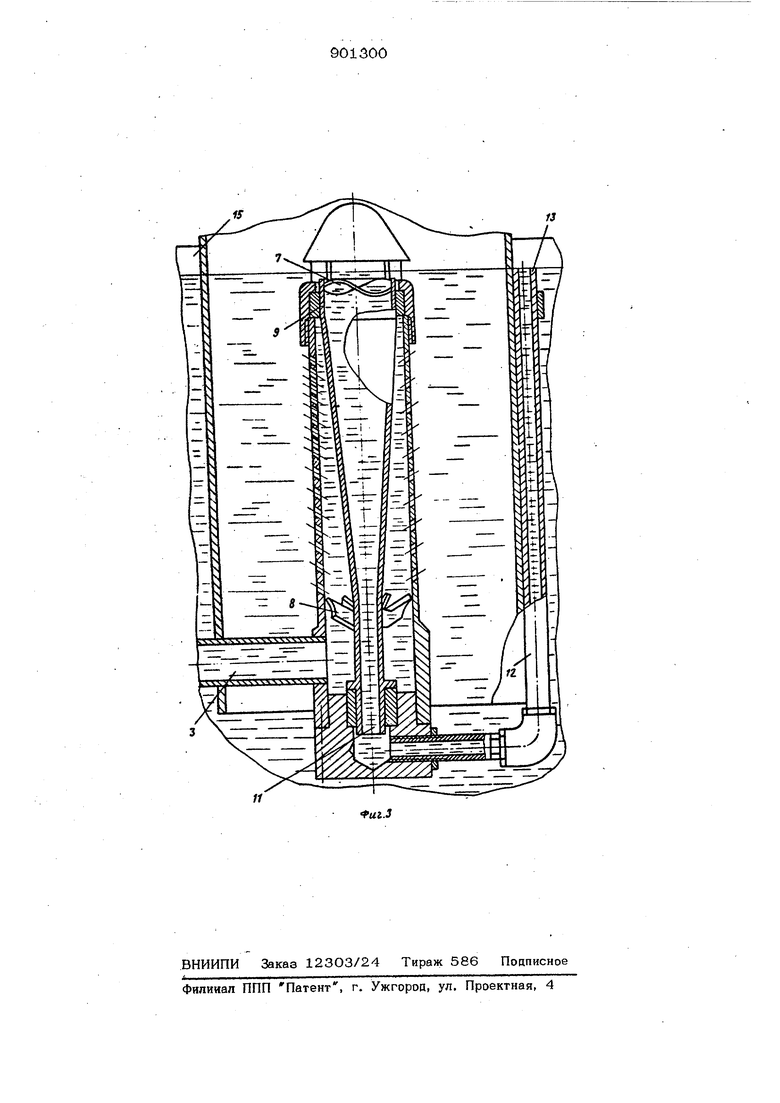

На фиг. 1 изображено устройство; общий вид в разрезе ; на фиг. 2 - то же с дополнительной трубкой, выполненной и образной; на фиг. 3 - то же, с дополнительной трубкой в виде усеченного конуса.

Устройство содержи поль1й корпус 1 погружен 1ый в жидкость, система подачи охлаждающей среды выполнена в виде трубы 2, соединенной патрубком 3 с нагнетательным, насосом (не показан). Боковая поверхность трубы 2 выполнена ступенчатой, а на каждой ступеньке 4 имеется по крайней мере одно сопло 5, направленное от оси трубы под углом к поверхности жидкости и соединенное с полостью 2. Сопла (отверстия) 5 на боковой поверхности трубы 2 расположены в щахматном порядке. Внутри трубы 2 шарнирно с возможностью вращения установлена трубка 6, внутри которой укреплены винтовые лопасти (гребной винт) 7, а на наружной образук шей трубки 6 над патрубком 3 под соплами 5 укреплена турбинка 8.

Направление лопастей турбинки 8 противоположно направлению лопастей 7. Трубка 6 выполнена с торцов открытой и частично конусообразной и обращена большим основанием 9 конуса к поверхности жидкости, причем лопасти 7 укреплены в трубке 6 в зоне больщего основания конуса в области поверхностного уровня жидкости под ним. Над трубкой 6 расположен предохранительный конусообразный колпак 10.

Под нижним концом 11 трубки 6 укреплен патрубок 12, прикрепленный свободным концом к стенке полого корпуса 1, причем, верхний конец 13 патрубка 12 расположен на уровне верхнего конца трубки 6, т. е. зоне верхнего уровня закалочной жидкости. Внутренний диаметр патрубка 12 выполнен равным или меньшим, внутреннему диаметру трубки б. Полый корпус 1 укреплен на проходной печи 14 под ее основанием в зоне окна выдачи изделий, а под печью 14 установлена ванна 15с жидкостью, в которую и опушен полый корпус 1.

Устройство работает следующим образом.

При погруженном.полом корпусе 1 в жидкость через патрубок 3 в полость трубы 2 насосом нагнетается предварительно охлажденная вне зоны полого корпуса 1 жидкость. При этом нагнетаемая насосом в полость трубы 2 жидкость давит на лопасти турбинки 8, заставляя через нее вращаться трубку 6. После прохождения турбинки нагнетаемая жидкост выходит через сопла, 5 в полость корпуса 1. Причем струн жидкости, выхоД5пцие из сопел 5, направлены кверху под углом-к поверхности жидкого корпуса. При этом оптимальная длина струи жидкости равна расстоянию от стенки корпуса 1 до сопла 5 по его оси, а высота интенсивно охлаждаемого наклонно восходящими струями слоя жидкости может быть больше длины струи в этом слое.

При движении в слое жидкости наклонно восходящие струи стремятся отбить слои жидкости от стенок полого корпуса 1 к его центру. При этом вращаемая турбинкой 8 трубка 6 посредством лопастей 7 завихряет верхние слои жидкости, создавая над собой жидкостную воронку, которая способствует более сильному втягиванию к своему центру стремящиеся к нему под воздействием наклонн восходящих струй частицы поверхностного слоя жидкости.

Далее увлекаемые жидкостной воронкой частицы жидкости засасываются лопастями 7 трубки 6 и за счет мощности этих лопастей, получаемой от насоса за счет разности их рабочих поверхноотей и рабочих поверхностей турбинки 8 /при этом площадь рабочих поверхностей турбинки 8 больще рабочих поверхноотей лопастей 7 трубки 6/, вытесняются через патрубок 12 за пределы корпуса 1.

Выполнение внутреннего сечения патрубка 12 меньщим или, по крайней мере равным внутреннему сечению трубки 6 позволяет уловить минимальную разность между давлением в трубке 6 и патрубке 12, что создает возможность испо;ик: овать малейшую избыточную мощность струи насоса, передаваемую через турбинку 8 на лопасти 7 трубки 6 с вычетом потерь на трение и сопротивление в жидкостных слоях. Колпак 10 предохраняет западание изделий из печи 14 в трубку 6, поэволяет частично (более равномерно распределять изделия по сечению) раздеяить изделия от центра к периферии. В полости трубы 2 под турбинкой 8 за счет нагнетаемой насосом избыточной жидкости резко возрастает давление, а над турбинкой за счет выхода жидкости из сопел 5 давление уменьшается, в результате чего жидкость, подаваемая насосом, устремляется в полость трубы над турбинкой 8, преодолевая ее .сопро тивление и приводя через нее во врашени трубку 6. Вертикально восходящий большим основанием конус трубки 6 позволяет уравновесить давление струй сопел 5, так как живое сечение трубы 2 постоянно меняется, уменьшаясь в сторону бол того основания конуса трубки 6, причем в большем основании размещенный гребной винт с требуемой рабочей поверхностью ин .тенсивнее производит завихрение верхних слоев жидкости и затягивание юс в каналах трубки 6 и патрубка 12. Использование дополнительной трубки с турбинкой и гребным винтом в усгройстве позволяет повысить эффективность перемешивания слоев закладочной жидкости в зоне полого корпуса и удаления из него перегретого поверхностног слоя через ее нижние слои, исключает возможность самовозгорания охлаждающе жидкости (масло, керосин), что приводи к повышению уровня пожаробезопасности и улучшению качества термообрабатывае мых изделий. 9 00 изобретения Формула 1.Устройство для охлаждения деталей, содержащее ванну с установленным в ней полым корпусом, в котором размешена труба с отверстиями, систему подачи охлаждающей жидкости, отличающееся тем, что, с пелью повышения качества термообработки, оно снабжено установленной внутри трубы дополнительной трубкой с укрепленными на ней турбинкой и внутри нее гребным вин том, при этом направление лопастей турбинкЛ противоположно направлению лопастей винта, а сама, трубка имеет возможность вращения вокруг своей оси. 2.Устройство по П.1, о т л и ч а ющ е е с я тем, что дополнительная трубка вьтполнена U -образной и составной, при этом одно колено установлено с возможностью вращения, а торец другого колена размещен в зоне верхнего уровня жидкости вне корпуса. 3.Устройство по п. 2, о т л и ч а ю щ е е с я тем, что одно колено дополнительной трубки выполнено в виде усеченного конуса, размещенного больгшим основанием вверх, а гребной винт установлен в зоне этого основания. 4.Устройство по п. 1, отличающееся тем, что отверстия трубы выполнены под углом к ее оси. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 210890, кл. С 21 О 1/62, 1967. 2.Авторское свидетельство СССР № 592854, кл. С 21 D 1/62, 1976.

fit

f

.15

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный агрегат захарова в.в. | 1979 |

|

SU836143A1 |

| Закалочный агрегат "термоагрегат "прогресс-2 | 1984 |

|

SU1237713A1 |

| Устройство для аэрации жидкости | 1989 |

|

SU1655547A1 |

| Устройство для термообработки изделий (термоагрегат "прогресс") | 1981 |

|

SU1041585A1 |

| Аппарат для выращивания микроорганизмов | 1990 |

|

SU1763481A1 |

| Термоагрегат | 1987 |

|

SU1497236A1 |

| Насадок-прерыватель струи жидкости для обмыва высоковольтных изоляторов ЛЭП | 2023 |

|

RU2824165C1 |

| Аппарат для выращивания микроорганизмов | 1990 |

|

SU1763480A1 |

| Турбоциклон | 1980 |

|

SU944671A1 |

| Реактор | 1986 |

|

SU1378912A2 |

Авторы

Даты

1982-01-30—Публикация

1980-02-22—Подача