Изобретение относится к технологии получения, покрытий в вакууме и может быть использовано в различных отраслях техники, например электрон ной, приборостроительной, вакуумной и др. Известны электродуговые испарители, в которых испарение металлов и сппавов осуществляется катодным пятном вакуумной дуги 11 Основным недостатком известных парителей является малая протяженность расходуемого катода, что ие позволяет наносить покрытая на дли номерные изделия с большой равномерностью. Наиболее близким по технической сущности к предлагаемому является электродуговой испаритель металлов и сплавов, содержащий протяженный катод незамкнутой формы с р,вумя то коподводами, размещенными на его т цах, анод, поджигающий электрод И источник электропитания со стабилитроном. Указанная конструкция испарителя позволяет обеспечить регулирование скорости и направления перемещения катодных пятен вакуумной формы дуги вдоль протяженного катода незамкнутой формы за счет поочередного переключения полярности источника питания:.с одного токоподвода иа другой датчиками, фиксируюощми положение микропятен на катоде 2. Недостатком известного устройства является сложность конструкции и управления и, вследствие этого, низкая надежность работы. Цель изобретения - упрощение конструкции я повышение надежности работы. Указанная цель достигается благодаря тому, что электродуговой испаритель металлов и сплавов, содержащий протяженный катод с токоподводом, анод, поджигающий электрод и источник электропитания со стабилитроном, снабжен дополни-: тельным дугогасящим электродом, размещенным на торце катода,соединенным с токоподводс, а поджигаияций электрод установлен на противоположном торце катода, причем поджигающий электрод соединен с анодом череа стабилитрон источника электропитания.

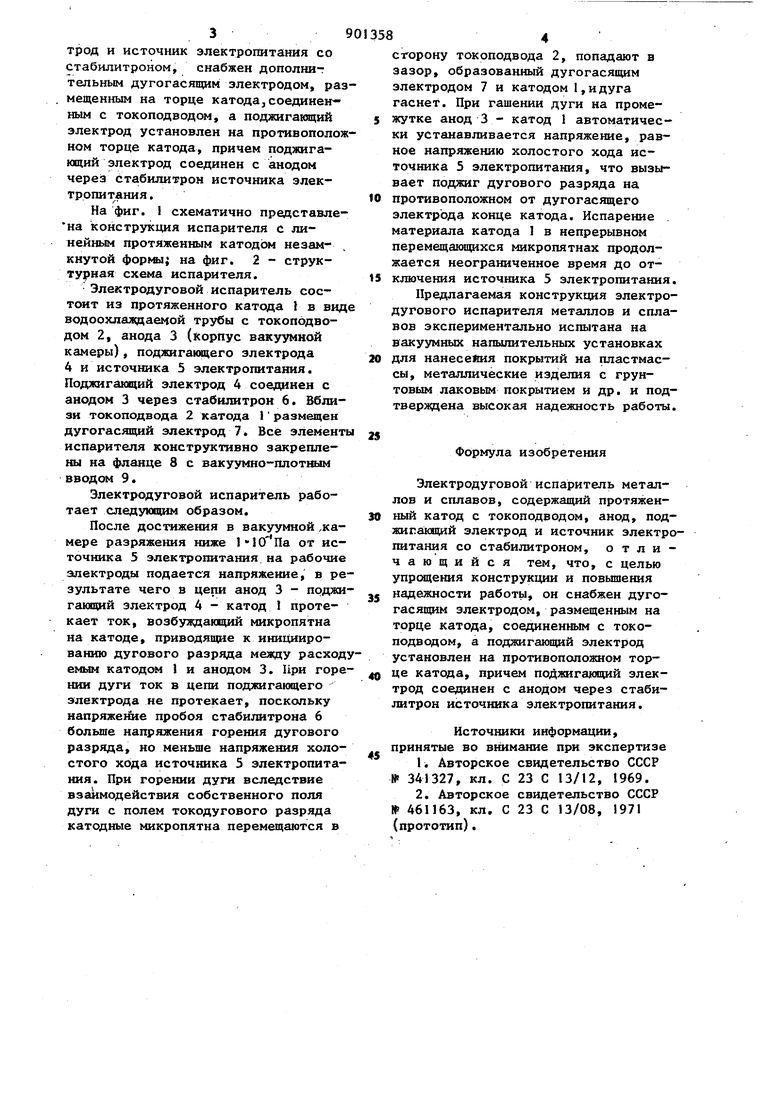

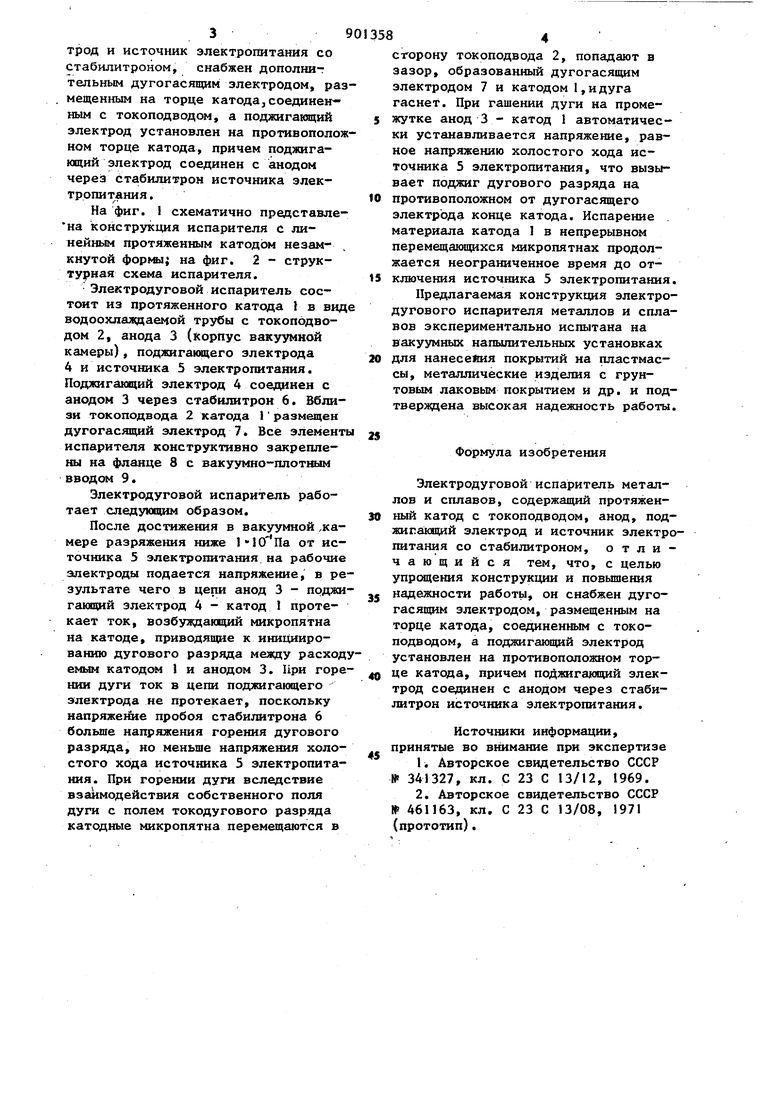

На фиг. I схематично представлена конструкция испарителя с линейным протяженным катодом незамкнутой форьш; на фиг. 2 - структурная схема испарителя.

Элейтродуговой испаритель состоит из протяженного катода f в вид водоохлаждаемой трубы с токоподводом 2, анода 3 (корпус вакуумной камеры), поджигаиицего электрода 4 и источника 5 электропитания. Поджиганяций электрод 4 соединен с анодом 3 через стабилитрон 6. Вблизи токоподвода 2 катода 1размещен дугогасящий электрод 7. Все элемент испарителя конструктивно закреплены на фланце 8 с вакуумно-плотным вводом 9.

Электродуговой испаритель работает следующим образом.

После достажения в вакуумной .камере разряжения ниже 1-10 Па от источника 5 электропитания на рабочие электроды подается напряжение, в результате чего в цепи анод 3 - прджигакхщй электрод 4 - катод 1 протекает ток, возбуждающий микропятна на катоде, приводящие к инициированию дугового разряда между расходемым катодом 1 и анодом 3. При гореНШ1 дуги ток в цепи поджигакицего электрода не протекает, поскольку напряжешсе пробоя стабилитрона 6 больше напряжения горения дугового разряда, но меньше напряжения холостого хода источника 5 электропитания. При горении дуги вследствие взаимодействия собственного поля дуги с полем токодугового разряда катодные микропятна перемещаются в

сгорону токоподвода 2, попадают в зазор, образованный дугогасящим электродом 7 и катодом I, и дуга гаснет. При гашении дуги на промежутке анод 3 - катод 1 автоматически устанавливается напряжение, равное напряжению холостого хода источника 5 электропитания, что вызывает поджиг дугового разряда на противоположном от дугогасящего электрода конце катода. Испарение . материала катода 1 в непрерывном перемещающихся микропятнах продолжается неограниченное время до отключения источника 5 электропитания Предлагаемая конструкция электродугового испарителя металлов и сплавов экспериментально испытана на вакуумных напыпительных установках для нанесейия покрытий на пластмассы, металлические изделия с грунтовым лаковым покрытием и др. и подтверхф ена высокая надежность работы

Формула изобретения

Электродуговой испаритель металлов и сплавов, содержащий протяженный катод с токоподводом, анод, поджигающий электрод и источник электропитания со стабилитроном, отличающийся тем, что, с целью упрсицения конструкции и повышения надежности работы, он снабжен дугогасящим электродом, раэмещенным на торце катода, соединенным с токоподводом, а поджигающий электрод установлен на противоположном торце катода, причем поДжигадощий электрод соединен с анодом через стабилитрон источника электропитания.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 341327, кл. С 23 С 13/12, 1969.

2.Авторское свидетельство СССР № 461163, кл. С 23 С 13/08, 1971 (прототип).

V

1

9ui.i

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227173C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2005 |

|

RU2288969C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2000 |

|

RU2180472C2 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 2010 |

|

RU2449513C1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

Авторы

Даты

1982-01-30—Публикация

1980-06-13—Подача