Изобретение относится к области вакуумно-плазменной технологии и может быть использовано для нанесения покрытий в вакууме.

Из наиболее перспективных методов поверхностной обработки материалов в вакууме является способ, использующий потоки металлической плазмы, генерируемой вакуумно-дуговым разрядом с интегрально-холодным катодом. Данный тип технологического оборудования обеспечивает высокую эффективность при получении ионизированных и высокоскоростных потоков вещества, открывает широкие возможности управления технологическим процессом нанесения покрытий из плазмы различных чистых металлов и осуществления плазмохимического синтеза простых и сложных соединений, воспроизведения сплавов и получения сложных комбинированных покрытий, а также проведение как ионного распыления обрабатываемой поверхности, так и легирование приповерхностного объема. Протекание технологического процесса в вакууме обеспечивает как чистоту получаемых покрытий, так и высокие адгезионные свойства на подложках с различными физико-химическими параметрами.

Вакуумно-дуговой разряд - это самостоятельный разряд, развивающийся в парах материала катода. Эмиссионным центром разряда является катодное пятно, характеризующееся малыми размерами, в котором за очень короткое время температура достигает температуры кипения, что и обусловливает интенсивное распыление (разрушение) материала катода, обеспечивающее высокую эффективность генерационных процессов в разряде.

Технологическое вакуумно-дуговое устройство выполняет свое функциональное предназначение лишь в том случае, если зоной вероятного существования пятна является рабочая поверхность катода.

Управление катодными пятнами и повышение надежности их удержания в заданной зоне эрозии является одной из самых актуальных проблем при разработке источников плазмы с интегрально-холодным катодом.

В известном устройстве [Патент РФ №2072642, МКИ Н05Н 1/50, С23С 14/35. Заявка №94021421/25 от 07.06.94. Вакуумно-дуговой источник плазмы. Абрамов И.С., Быстров Ю.А., Лисенков А.А. и др. БИ №3. 1997] представлена конструкция протяженного источника плазмы, предназначенного для обработки длинномерных или крупногабаритных изделий, работающего в импульсном режиме и формирующего направленный ленточный поток.

Источник состоит из протяженного цилиндрического катода, дугогасящего экрана, произвольно расположенного со стороны токового ввода, анода и протяженной магнитной системы, ориентированной вдоль катода и установленной с противоположной стороны относительно генерируемого потока плазмы.

При работе на рабочей поверхности катода у поджигающего электрода формируются катодные пятна, которые во внешнем магнитном поле перемещаются к токовому вводу. При попадании катодных пятен в зазор между катодом и дугогасящим экраном происходит погасание вакуумно-дугового разряда. Интервал между поджигающими импульсами больше или равен среднестатистическому времени жизни катодных пятен на поверхности катода.

Однако в первоначальный момент времени на поверхности катода возникают неуправляемые скоростные катодные пятна, которые, невзирая на накладываемое внешнее магнитное поле, осуществляют хаотические перемещения по поверхности катода с целью его очистки, в том числе и на его нерабочей части.

Такой режим работы является аварийным и ведет к нарушению работоспособности установки и загрязнению обрабатываемых деталей.

Наиболее близким к заявляемому вакуумно-дуговому устройству, работающему в импульсном режиме и формирующему направленный ленточный поток, является устройство, представленное в [Патент РФ №2180472, МКИ Н05Н 1/50, С23С 14/35. Заявка №20001103758/25 от 07.02.2000. Вакуумно-дуговой источник плазмы. Ветров Н.З., Кузнецов В.Г., Лисенков А.А. и др. БИ №7. 10.03.2002].

Конструкция вакуумно-дугового устройства состоит из протяженного массивного цилиндрического катода, размещенного внутри тонкостенного цилиндрического экрана, имеющего продольное окно, формирующее рабочую поверхность на катоде от поджигающего электрода до дугогасящего экрана, расположенного у токового ввода. Функцию анода выполняет стенка вакуумной камеры, с внешней стороны которой расположена протяженная магнитная система, ориентированная вдоль катода. Питание дугового разряда осуществляется от стабилизированного источника питания.

Величина рабочего тока Iраб выбирается из условия стабильного горения разряда в режиме напыления покрытия.

В процессе работы было выявлено, что в первоначальный момент времени работы испарителя возникает самостоятельный дуговой разряд, существующий исключительно на загрязненных участках рабочей поверхности катода. В этом случае создаются благоприятные условия для перехода катодных пятен на изолированный экран, что приводит к возникновению аварийной ситуации. Вероятность этого процесса тем выше, чем выше выбрано значение рабочего тока разряда Iраб.

После удаления загрязнений с рабочей поверхности катода возникает дуговой разряд с материала катода. При этом в каждом последующем импульсе, при неизменной подводимой к катоду мощности, время существования разряда на материале катода от момента его возбуждения до погасания определяется типом материала катода и его исходной температурой.

В рабочем режиме работы испарителя (режим напыления покрытия) наблюдается длительный переходный режим, связанный с разогревом массивного тела катода до рабочей температуры. На этом этапе использование фиксированной величины разрядного тока Iраб приводит к тому, что не все токовые импульсы доходят до дугогасящего экрана, что приводит к формированию покрытия, неравномерного по толщине.

Задачей заявляемого изобретения является создание безаварийного вакуумно-дугового устройства протяженной конструкции за счет надежной фиксации катодных пятен на рабочей поверхности катода и ускоренного выхода катода в рабочий режим.

Решение поставленной задачи позволит достичь следующих технических результатов:

- повысить надежность работы источника плазмы протяженной конструкции;

- повысить равномерность толщины формируемого покрытия на обрабатываемых изделиях.

Поставленная задача решается за счет того, что в вакуумно-дуговом устройстве, содержащем протяженный катод, дугогасящий экран, поджигающий электрод, анод, протяженную магнитную систему и источник питания с балластным сопротивлением, определяющим рабочий ток разряда, в электрическую цепь питания дуги включены аналоговый блок управления, коммутирующее устройство и дополнительные балластные сопротивления, величина которых соответственно определяет ток очистки и ток разогрева катода, при этом поочередное подключение балластных сопротивлений в цепь питания дуги осуществляется аналоговым блоком управления через коммутирующее устройство при достижении токовыми импульсами дугового разряда заданной длительности на каждом режиме работы испарителя.

В заявляемом устройстве использование при каждом режиме работы испарителя своей величины разрядного тока позволяет:

- при минимальной величине разрядного тока обеспечить как удержание разряда на рабочей поверхности катода, так и эффективную очистку рабочей поверхности катода от поверхностных загрязнений;

- при максимальной величине тока разряда сократить время достижения рабочей температуры катода для обеспечения рабочего режима испарения.

Изложенная сущность изобретения поясняется чертежами.

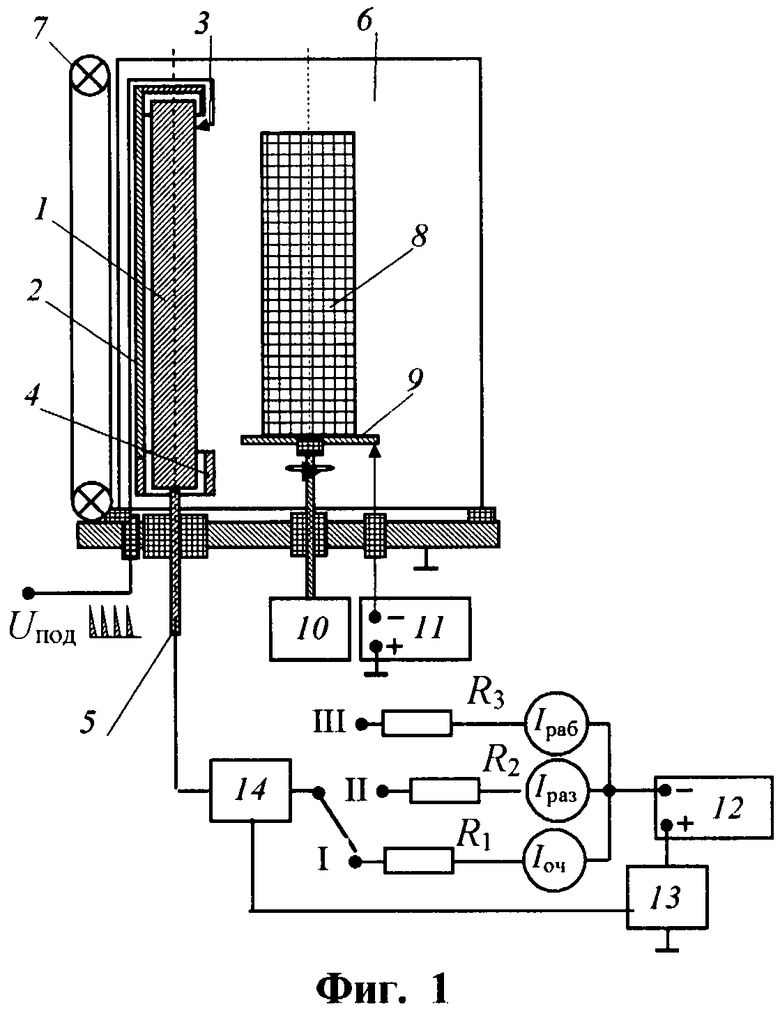

Фиг.1. Конструкция вакуумно-дугового источника плазмы.

Фиг.2. Режимы работы вакуумно-дугового источника плазмы.

Фиг.3. Движение катодного пятна по рабочей поверхности.

Конструкция вакуумно-дугового устройства (Фиг.1) состоит из водоохлаждаемого протяженного цилиндрического катода 1, размещенного внутри тонкостенного цилиндрического экрана 2, имеющего продольное окно, формирующее рабочую поверхность на катоде 1 от поджигающего электрода 3 до дугогасящего экрана 4, расположенного у токового ввода 5. Вакуумная камера 6 выполняет функции анода, с внешней стороны которой расположена протяженная магнитная система 7, ориентированная вдоль катода 1. В рабочем объеме расположено обрабатываемое изделие 8, установленное на электрически изолированном диске 9, вращение которого обеспечивает электродвигатель 10. Источник 11 в процессе напыления обеспечивает на обрабатываемом изделии 8 регулируемое отрицательное напряжение. Питание дуги осуществляется от источника постоянного тока 12, в электрическую цепь которого включен аналоговый блок управления 13, управляющий коммутатором 14, обеспечивающим поочередное его подключение к балластным сопротивлениям R1, R2 и R3.

Сопротивление R1 (положение I) обеспечивает протекание в электрической цепи тока очистки Iоч. Сопротивление R2 (положение II) обеспечивает протекание тока разогрева катода Iраз. Сопротивление R3 (положение III) обеспечивает протекание рабочего тока Iраб, выбираемого из условий стабильности горения дугового разряда и определяемого конструкцией катодного узла, материалом катода, расстоянием между электродами катодом и анодом. Величины сопротивлений при этом соотносятся, как: R1>R3>R2.

Аналоговый блок управления 13 состоит из устройства регистрации и устройства определения длительности токовых импульсов, связанных с протеканием Iраз и Iоч.

Принцип действия предлагаемого импульсного источника плазмы протяженной конструкции представлен на Фиг.2. На поджигающий электрод 3 с заданной частотой и амплитудой в процессе работы испарителя подаются импульсы Uпод, обеспечивающие стабильное инициирование дугового разряда.

В первоначальный момент времени коммутатор 14 находится в положении I и в электрическую цепь разряда включено балластное сопротивление R1. При срабатывании поджигающего электрода 3 в момент времени t0 на рабочей поверхности катода 1 из-за наличия поверхностных загрязнений, образующихся из-за адсорбции основных атомов загрязняющих примесей - кислорода и углерода, возникает неуправляемый внешним магнитным полем соленоида 7 хаотично перемещающийся и очень быстро охватывающий всю поверхность, разряд.

Каждый материал характеризуется теплофизическими свойствами и своим значением минимально критического тока Iкрит кат, способным поддерживать разряд. Область катодного пятна, являясь сосредоточением тепла, в котором за очень короткое время температура достигает температуры кипения, обуславливает интенсивное испарение материала катода.

Величина тока дугового разряда определяет количество пятен одновременно существующих на рабочей поверхности катода. На тонкопленочных покрытиях загрязнений ток, замыкающийся на каждое катодное пятно, равен всего лишь нескольким амперам.

Поверхностные примеси и дефекты даже при малой их концентрации оказывают значительное влияние на термоэмиссионные свойства металлов и приводят к заметному разбросу значений работы выхода (более 0.1 эВ). Данные условия существенно облегчают поддержание развивающегося разряда, способного существовать при более низком значении разрядного тока, чем основной дуговой разряд с материала катода. Поэтому при проведении режима очистки рабочей поверхности катода в первоначальный момент времени ток разряда Iоч, определяемый величиной сопротивления R1, выбирается существенно меньше величины тока, минимально критического для материала катода Iкрит кат.

Удаление поверхностных загрязнений, при котором существует дуговой разряд, происходит в промежуток времени t0-t1 при токе Iоч=(0.2…0.4)Iраб. При последующих попытках возбуждения разряда, при выбранной величине тока Iоч, разряд на рабочей поверхности катода не возникает. Аналоговое устройство 13, не фиксируя протекание разрядного тока в цепи, регистрирует короткие импульсы, формируемые поджигающим электродом 3, и, управляя коммутатором 14, обеспечивает переключение силовой цепи в положение II (Фиг.1), подключая балластное сопротивление R2.

Одновременно с переключением силовой цепи вырабатывается одиночный импульс перехода работы аналогового устройства в режим второго элемента блока управления коммутатором, отвечающего за своевременное завершение процесса очистки катода.

В дальнейшем дуговой разряд существует только в парах материала катода, и для его поддержания необходимо увеличение тока разряда до величины, как минимум, Iкрит кат.

На Фиг.3 представлен характер перемещения катодного пятна по рабочей поверхности водоохлаждаемого катода 1 диаметром 2Rкат и с диаметром внутренней системы охлаждения 2Rохл. Катодное пятно при условии движения в скрещенных электрическом  и магнитном

и магнитном  полях смещается в сторону максимума индукции магнитного поля

полях смещается в сторону максимума индукции магнитного поля  , учитывающего влияние магнитного поля

, учитывающего влияние магнитного поля  , создаваемого током, протекающим в плазме

, создаваемого током, протекающим в плазме  , и магнитным полем

, и магнитным полем  , создаваемым током, протекающим по катоду

, создаваемым током, протекающим по катоду  , и представляет собой точечный источник тепла, нагревающий катод вдоль пути своего перемещения. Тепло распространяется, в основном, в направлении, перпендикулярном оси перемещения.

, и представляет собой точечный источник тепла, нагревающий катод вдоль пути своего перемещения. Тепло распространяется, в основном, в направлении, перпендикулярном оси перемещения.

Катодное пятно, как тепловой источник воздействия на поверхность катода, моделируется в форме круга радиусом R, в пределах которого тепловой поток q, подводимый из разряда и взаимодействующий с поверхностью, постоянен для любого момента времени, а вне его - равен нулю.

Катод по отношению к эффективному размеру источника тепла является полубесконечным телом, поэтому на бесконечном удалении от поверхности тепловой поток равен нулю, а температура постоянна. В исходном состоянии температура поверхности катода одинакова во всех точках Тt=0=T0.

Для поддержания стабильности горения разряда мощность, подводимая непосредственно к испаряющейся поверхности, затрачивается на нагрев катода в катодном пятне до температуры, необходимой для воспроизводства необходимого количества испаряемого материала в единицу времени. Время, затрачиваемое на разогрев катода до необходимой температуры, определяется исходной температурой катода и мощностью, подводимой из разряда. Таким образом, скорость перемещения катодных пятен будет определяться температурой катода и скоростью перемещения теплового потока впереди пятна.

Непрерывное перемещение катодных пятен от поджигающего электрода 3 в сторону токового ввода 5 по ограниченной рабочей поверхности катода 7, независимо от начального распределения, приводит к установлению на ней некоторой средней равновесной температуры, определяемой геометрическими размерами катода и условиями его охлаждения (Фиг.3).

При движении катодное пятно во все последующие моменты времени перемещается на менее прогретый участок катода, поэтому его скорость определяется уровнем подводимой мощности и временем достижения в новой катодной ячейке рабочей температуры. Время, затрачиваемое на разогрев поверхности, зависит от начальной температуры в точке нахождения.

Увеличение температуры катода в процессе работы приводит к сокращению времени становления основного дугового разряда в последующих импульсах.

На Фиг.2 показано, что первые токовые импульсы в режиме разогрева катода имеют большую длительность τ, что объясняется перемещением катодных пятен по неразогретой рабочей поверхности.

По мере разогрева катода длительность токовых импульсов уменьшается τ1>τ2>τn=τим. Аналоговое устройство 13 производит сравнение длительности токовых импульсов τим с эталонной длительностью импульсов τген, формируемых генератором тактовых импульсов.

По достижении токового импульса заданной длительности τим=τген, определяемой временем прохождения расстояния от поджигающего электрода 3 до дугогасящего экрана 4, аналоговое устройство 13, управляя коммутатором 14, обеспечивает переключение силовой цепи в положение III (Фиг.1), подключая балластное сопротивление R3.

Для сокращения интервала времени t1-t2, за которое достигается разогрев тела катода и выход его на рабочий режим, величина тока разряда выбирается из условия Iраз=(1.5…2.0)Iраб.

После установления на катоде рабочей температуры в промежуток времени t2-t3 происходит процесс напыления покрытия (Фиг.2) при токе Iраб, определяемом конструкцией дугового разряда, расстоянием катод-подложка и количеством обрабатываемых изделий.

Примером реализации предлагаемого вакуумно-дугового источника плазмы с протяженным цилиндрическим катодом является технологическое устройство с длиной катода 450 мм, работающее в импульсном режиме и применяемое для нанесения покрытия карбида циркония на сеточные электроды мощных генераторных ламп высотой до 500 мм. Величина разрядного тока Iраб=200 А. Выбранные режимы работы: режим очистки (положение I, Фиг.1) ток очистки Ioч=50 А; режим разогрева катода (положение II, Фиг.1) Iраз=300 А; режим напыления (положение III, Фиг.1) Iраб=200 А.

Разработанное вакуумно-дуговое устройство с указанными режимами работы обеспечивает стабильную безаварийную его работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНОЕ ДУГОВОЕ УСТРОЙСТВО | 2001 |

|

RU2207399C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2000 |

|

RU2180472C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227173C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2005 |

|

RU2288969C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОГО ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ПОКРЫТИЯ С ДИФФУЗИОННЫМ СЛОЕМ КАРБИДА МОЛИБДЕНА НА ИЗДЕЛИИ ИЗ МОЛИБДЕНА | 2016 |

|

RU2637455C1 |

Изобретение относится к области вакуумно-плазменной технологии и может быть использовано для нанесения покрытий в вакууме. Технический результат: обеспечение стабильной безаварийной работы источника плазмы протяженной конструкции, повышение равномерности толщины формируемого покрытия на обрабатываемых изделиях, ускоренный выход катода в рабочий режим. В вакуумно-дуговом устройстве в электрическую цепь питания дуги включены аналоговый блок управления, коммутирующее устройство и дополнительные балластные сопротивления, величина которых соответственно определяет ток очистки и ток разогрева катода. 3 ил.

Вакуумно-дуговое устройство, содержащее протяженный катод, дугогасящий экран, поджигающий электрод, анод, протяженную магнитную систему, источник питания с балластным сопротивлением, определяющим рабочий ток разряда, отличающееся тем, что в электрическую цепь питания дуги включены аналоговый блок управления, коммутирующее устройство и дополнительные балластные сопротивления, величина которых соответственно определяет ток очистки и разогрева катода, при этом поочередное подключение балластных сопротивлений в цепь питания дуги осуществляется аналоговым блоком управления через коммутирующее устройство при достижении токовыми импульсами дугового разряда заданной длительности на каждом режиме работы испарителя.

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2000 |

|

RU2180472C2 |

| KR 20020024790 A, 01.04.2002 | |||

| JP 11061388 A, 07.08.1990 | |||

| KR 20020005449 A, 17.01.2002 | |||

| 0 |

|

SU284145A1 | |

| Способ изготовления каркасной панели ограждения | 1981 |

|

SU1020541A1 |

Авторы

Даты

2012-04-27—Публикация

2010-11-30—Подача