(54) ГИДРАВЛИЧЕСКИЙ БУФЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический буфер | 1980 |

|

SU976152A2 |

| Амортизатор | 1979 |

|

SU894258A1 |

| Пневматический буфер | 1971 |

|

SU523030A1 |

| УСТРОЙСТВО ДЛЯ БЕССТУПЕНЧАТОГО РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ СПИНКИ КРЕСЛА | 1969 |

|

SU247791A1 |

| Гидравлический гаситель колебаний | 1983 |

|

SU1097842A1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР (ВАРИАНТЫ) | 2012 |

|

RU2514452C1 |

| Устройство для плавного опускания груза | 1980 |

|

SU895885A1 |

| Регулятор давления | 1971 |

|

SU613301A1 |

| АМОРТИЗАТОР | 2009 |

|

RU2426921C2 |

| Штанговая глубинная насосная установка | 1981 |

|

SU987179A1 |

1

Изобретение отйосится к машиностроению, а именно к устройствам, способным воспринимать динамические нагрузки.

Наиболее близким к предлагаемому является гидравлический буфер, содержащий корпус, заполненный вязкой средой, поршень со штоком, разделяюш.ий корпус на две полости, установленные параллельно гидравлическое сопротивление и обратный клапан, расположенные в поршне, и дополнительное переменное гидравлическое сопротивление, установленное в подпоршневой полости корпуса, которое включает пружинное устройство (сильфон) и дросселируюшее устройство 1.

Недостатком буфера является неплавное, ступенчатое изменение характеристики сопротивления. Выполнение дросселируюш.его устройства, сложно технологически, так как требует высокой точности изготовления его. Кроме того, раздельное выполнение пружинного устройства (сильфона) и дросселирующего устройства усложняет конструкцию буфера. Пружинное устройство в виде сильфона не может воспринимать большую нагрузку.

Цель изобретения - обеспечение плавного увеличения сопротивления буфера при его сжатии.

Указанная цель достигается тем, что буфер снабжен плавающим поршнем, расположенным в надпоршневой полости корпуса и подпружиненным в осевом направлении, дополнительное переменное гидравлическое сопротивление выполнено в виде пакета упругих элементов, каждый из которых образован двумя обращенными друг к другу большими основаниями тарелками, внутренняя полость пакета связана с выходом обратного клапана, а наружная полость его сообщена через гидравлическое сопротивление с надпоршневой полостью корпуса.

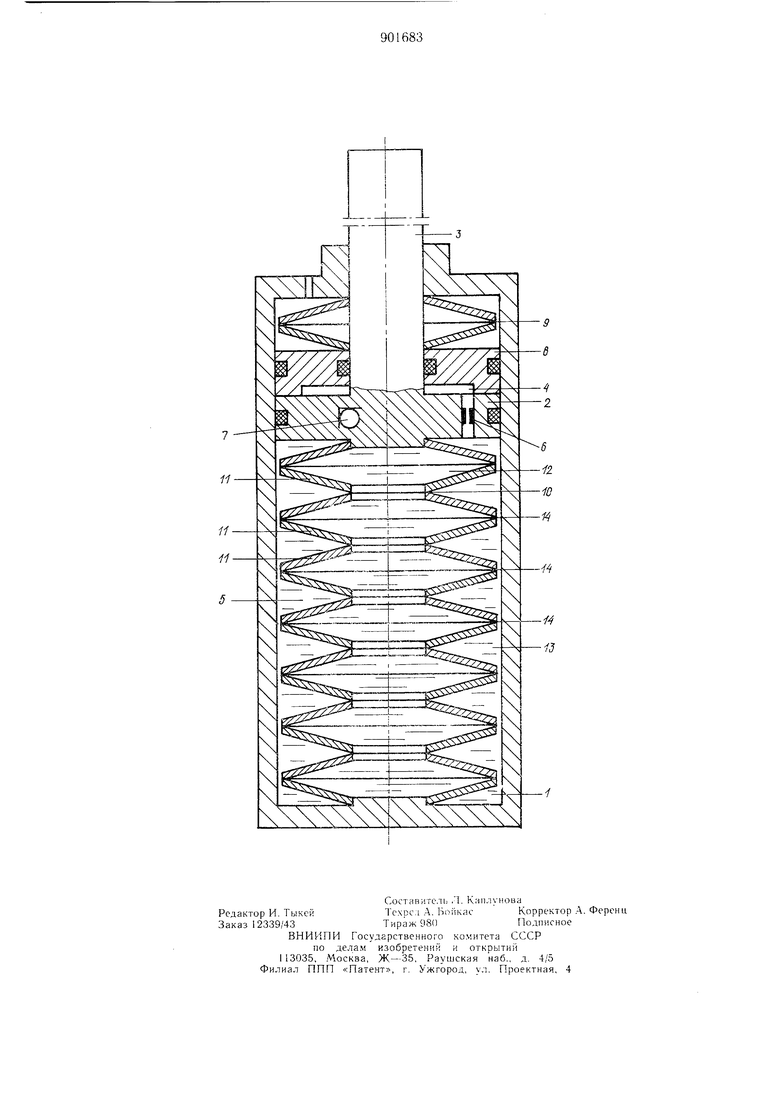

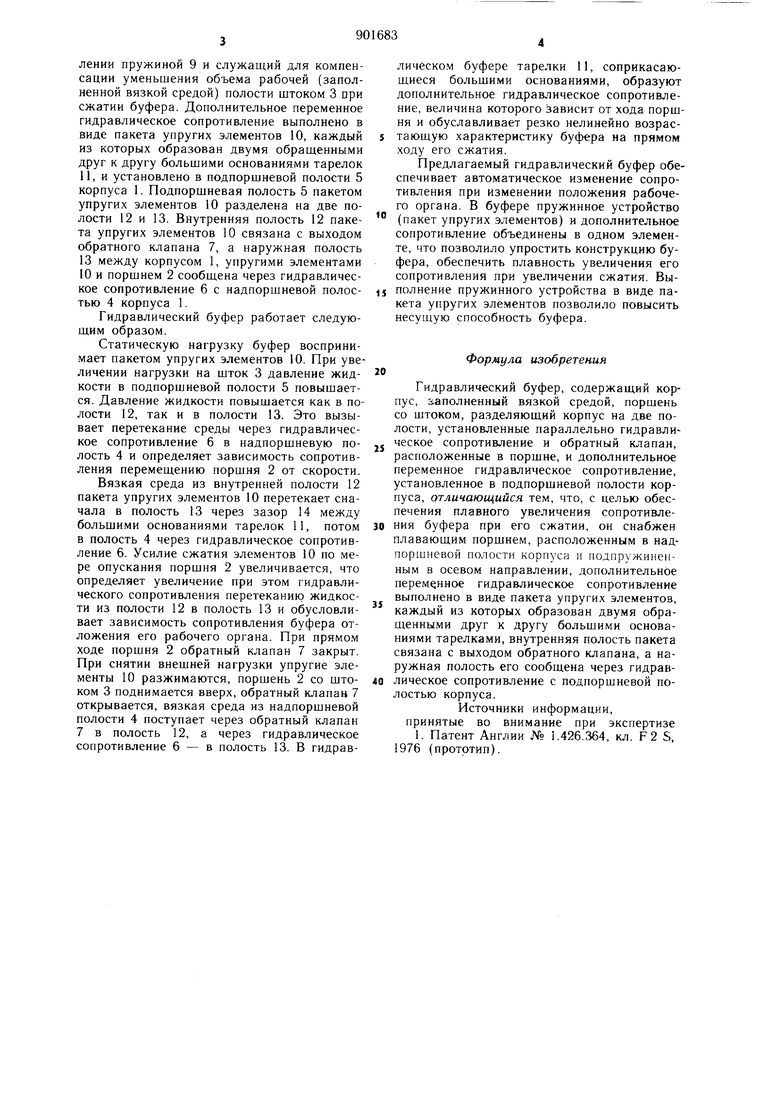

На чертеже изображен гидравлический буфер, продольный разрез.

Гидравлический буфер содержит корпус 1, заполненный вязкой средой, поршень 2 со штоком 3, разделяющий корпус 1 на две полости - надпорщневую 4 и подпоршневую 5. В поршне 2 расположены установленные параллельно гидравлическое сопротивленце 6 и обратный клапан 7. В надпоршневой полости 4 корпуса 1 расположен плавающий порщень 8, подпружиненный в осевом направлении пружиной 9 и служащий для компенсации уменьшения объема рабочей (заполненной вязкой средой) полости штоком 3 при сжатии буфера. Дополнительное переменное гидравлическое сопротивление выполнено в виде пакета упругих элементов 10, каждый из которых образован двумя обращенными друг к другу большими основаниями тарелок 11, и установлено в подпоршневой полости 5 корпуса 1. Подпорщневая полость 5 пакетом упругих элементов 10 разделена на две полости 12 и 13. Внутренняя полость 12 пакета упругих элементов 10 связана с выходом обратного клапана 7, а наружная полость 13 между корпусом 1, упругими элементами 10 и порщнем 2 сообщена через гидравлическое сопротивление 6 с надпорщневой полостью 4 корпуса 1.

Гидравлический буфер работает следующим образом.

Статическую нагрузку буфер воспринимает пакетом упругих элементов 10. При увеличении нагрузки на щток 3 давление жидкости в подпоршневой полости 5 повышается. Давление жидкости повышается как в полости 12, так и в полости 13. Это вызывает перетекание среды через гидравлическое сопротивление 6 в надпоршневую полость 4 и определяет зависимость сопротивления перемещению порщня 2 от скорости.

Вязкая среда из внутренней полости 12 пакета упругих элементов 10 перетекает сначала в полость 13 через зазор 14 между больщими основаниями тарелок 11, потом в полость 4 через гидравлическое сопротивление 6. Усилие сжатия элементов 10 по мере опускания поршня 2 увеличивается, что определяет увеличение при этом гидравлического сопротивления перетеканик) жидкости из полости 12 в полость 13 и обусловливает зависимость сопротивления буфера отложения его рабочего органа. При прямом ходе поршня 2 обратный клапан 7 закрыт. При снятии внешней нагрузки упругие элементы 10 разжимаются, порщень 2 со щтоком 3 поднимается вверх, обратный клапан 7 открывается, вязкая среда из надпоршневой полости 4 поступает через обратный клапан 7 в полость 12, а через гидравлическое сопротивление 6 - в полость 13. В гидравлическом буфере тарелки И, соприкасающиеся большими основаниями, образуют дополнительное гидравлическое сопротивление, величина которого зависит от хода поршня и обуславливает резко нелинейно возрастающую характеристику буфера на прямом ходу его сжатия.

Предлагаемый гидравлический буфер обеспечивает автоматическое изменение сопротивления при изменении положения рабочего органа. В буфере пружинное устройство

(пакет упругих элементов) и дополнительное сопротивление объединены в одном элементе, что позволило упростить конструкцию буфера, обеспечить плавность увеличения его сопротивления при увеличении сжатия. Выполнение пружинного устройства в виде пакета упругих элементов позволило повысить несущую способность буфера.

Формула изобретения

Гидравлический буфер, содержащий корпус, заполненный вязкой средой, поршень со штоком, разделяющий корпус на две полости, установленные параллельно гидравлическое сопротивление и обратный KjianaH, расположенные в поршне, и дополнительное переменное гидравлическое сопротивление, установленное в подпоршневой полости корпуса, отличающийся тем, что, с целью обеспечения плавного увеличения сопротивлеНИИ буфера при его сжатии, он снабжен плавающим порщнем, расположенным в надпоршневой полости корпуса и по.дпружиненным в осевом направлении, дополнительное переменное гидравлическое сопротивление выполнено в виде пакета упругих элементов, каждый из которых образован двумя обращенными друг к другу большими основаниями тарелками, внутренняя полость пакета связана с выходом обратного клапана, а наружная полость его сообщена через гидравлическое сопротивление с подпоршневой полостью корпуса.

Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1.426.364, кл. F2 S, 1976 (прототип).

Авторы

Даты

1982-01-30—Публикация

1980-02-13—Подача