}

Т1зобретение относится к области обогащения полезных ископае№)х, в частности флотационного обогащения калийсодержащих руд.

Известен аэродинамический способ разрушения флотационных пен, заключающийся в том, что разрушение пены происходит под действием-воздушного потока, подаваемого под давлением 1.

Известен также способ разрушения флотационной пены, при котором в качестве пеногасителя применяют острый пар или горючий воздух, оказывающие на флотационную пену динамическое и термическое воздействие 21.

Недостатками известного способа являются значительные энергетические затраты для достижения эффективного разрушения стабильной пены, получающейся при флотационном обогащении калийсодержащих руд, повышение температуры суспензии и растворение хлористого калия, недопустимые для применяемой технологии.

Целью изобретения является снижение расхода острого пара при аналогичной степени разрушения пены.

Цель достигается тем, что в способ разрушения флотационной пены, включающий использование в качестве пеногасителя острого пара, дополнительно в качестве пеногасителя вводят сульфит-спиртовую барду.

При совместном действии острого пара и химического пеногасителя достигается эффективное разрушение пены с помощью повышения температуры пенного слоя, что способствует более энергичному взаимодействию химического пеногасителя и катионного собирателя, цементирующего солевые частицы на поверхности воздушного пу„ зырька, и приводит к снижению стабильности пены.

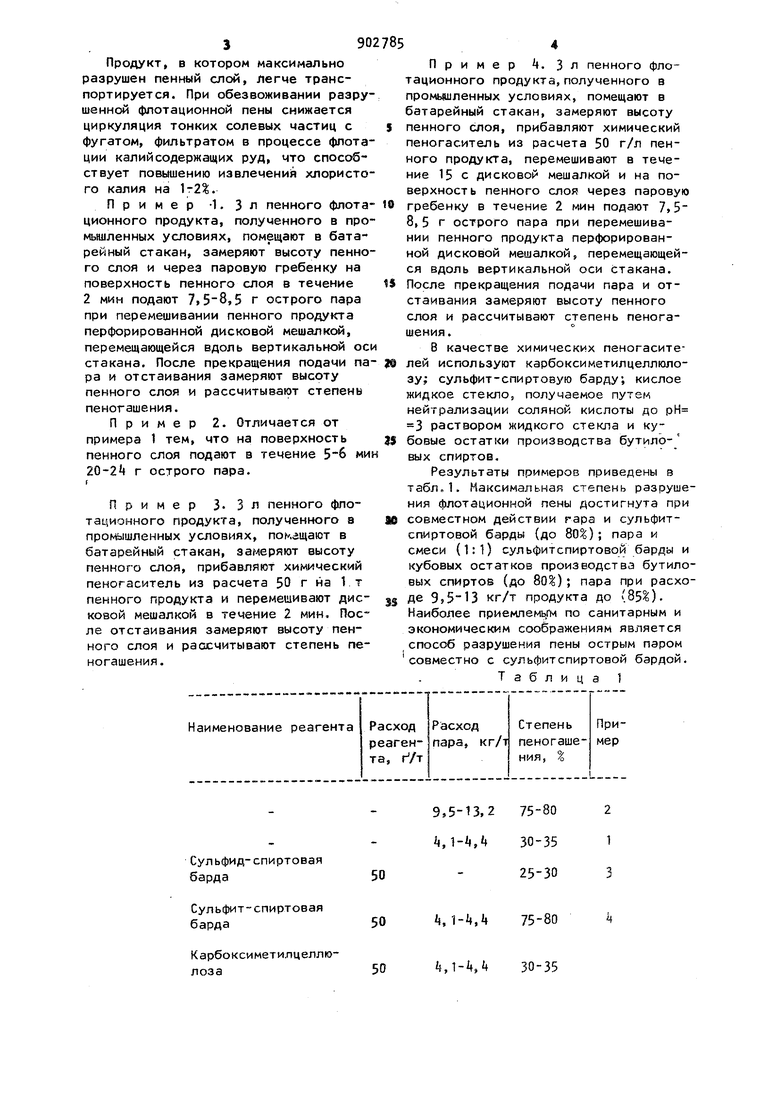

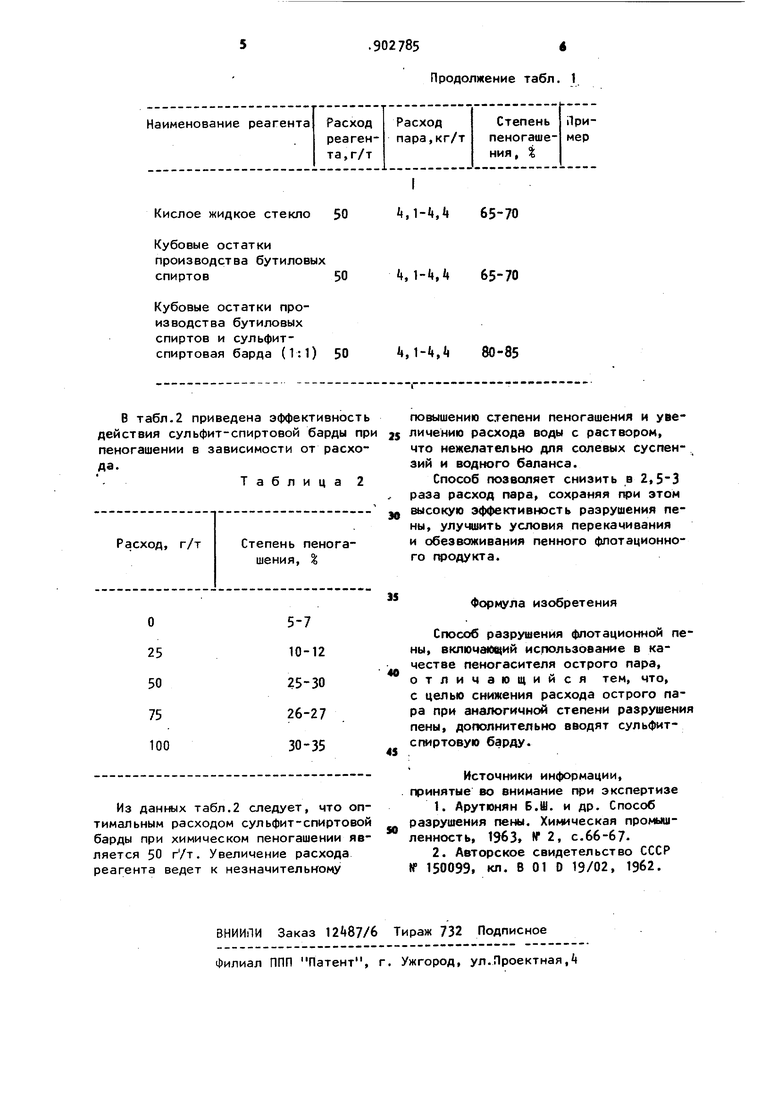

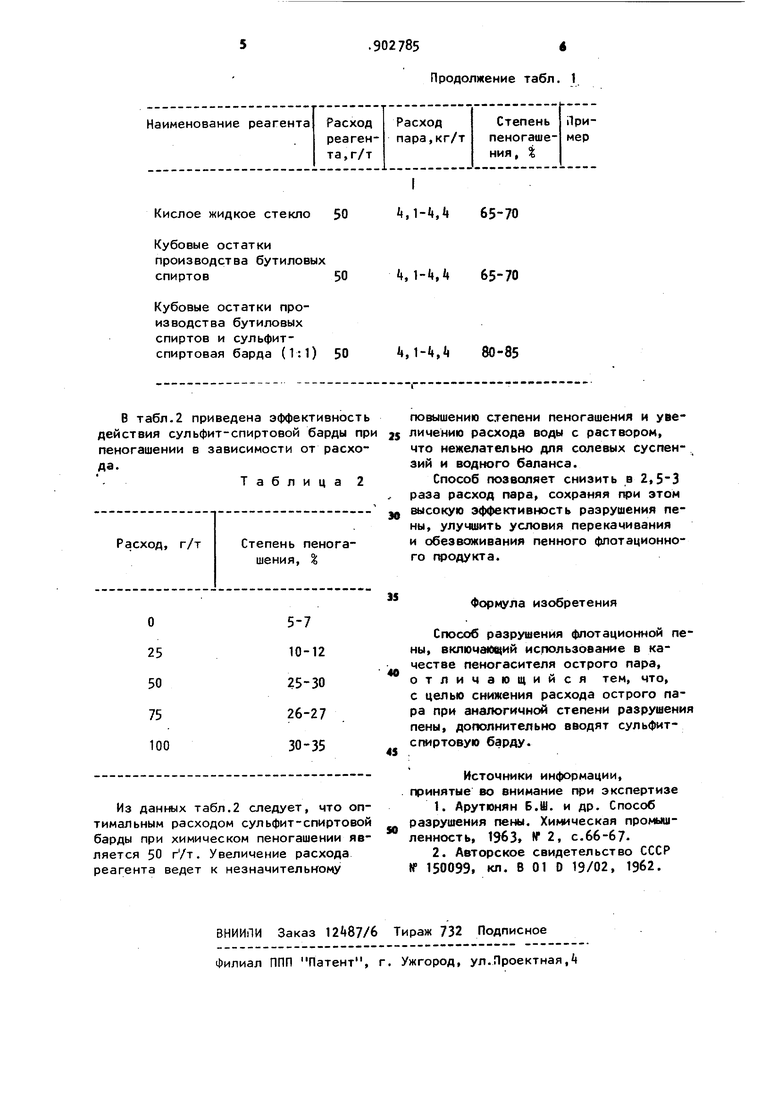

Способ позволяет при меньшем расходе пара (в 2, раза) эффективно разрушать флотационную пену. 390 Продукт, в котором максимально разрушен пенный слой, легче транспортируется. При обезвоживании разру шенной флотационной пены снижается циркуляция тонких солевых частиц с фугатом, фильтратом в процессе флота ции калийсодержащих руд, что способствует повышению извлечений хлористо го калия на 1г2. Пример -1. 3л пенного флота ционного продукта, полученного в про мышленных условиях, помещают в батарейный стакан, замеряют высоту пенно го слоя и через паровую гребенку на поверхность пенного слоя в течение 2 мин подают 7,5-8,5 г острого пара при перемешивании пенного продукта перфорированной дисковой мешалкой, перемещающейся вдоль вертикальной ос стакана. После прекращения подачи па ра и отстаивания замеряют высоту пенного слоя и рассчитывают степень пеногашения. Пример 2. Отличается от примера 1 тем, что на поверхность пенного слоя подают в течение 5-6 ми г острого пара. Пример ЗЗл пенного флотационного продукта, полученного в прокышленных условиях, помещают в батарейный стакан, замеряют высоту пенного слоя, прибавляют химический пеногаситель из расчета 50 г на 1т пенного продукта и перемешивают дисковой мешалкой в течение 2 мин. После отстаивания замеряют высоту пенного слоя и рассчитывают степень пеногашения. Пример . 3л пенного флотационного продукта,полученного в промышленных условиях, помещают в батарейный стакан, замеряют высоту пенного слоя, прибавляют химический пеногаситель из расчета 50 г/л пенного продукта, перемешивают в течение 15 с дисковой мешалкой и на поверхность пенного СЛОЙ через паровую гребенку в течение 2 мин подают 7,5 В,5 г острого пара при перемешивании пенного продукта перфорированной дисковой мешалкой, перемещающейся вдоль вертикальной оси стакана. После прекращения подачи пара и отстаивания замеряют высоту пенного слоя и рассчитывают степень пеногашения . В качестве химических пеногасителей используют карбоксиметилцеллюлозу; сульфит-спиртовую барду; кислое жидкое стеклоS получаемое путем нейтрализации соляной кислоты до рН 3 раствором жидкого стекла и кубовые остатки производства бутиловых спиртов. Результаты примеров приведены в табл.1. Максимальная степень разрушения флотационной пены достигнута при совместном действии гара и сульфитспиртовой барды {до 801); пара и смеси {1:1) сульфитспиртовой барды и кубовых остатков производства бутиловых спиртов (до 801); пара при расходе кг/т продукта до (85). Наиболее приемпемьгм по санитарным и экономическим соображениям является способ разрушения пены острым паром совместно с сульфитспиртовой бардой. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гашения пены | 1983 |

|

SU1125007A1 |

| Устройство для пеногашения | 1980 |

|

SU982718A1 |

| Пеногаситель для флотационной пены | 1975 |

|

SU606626A1 |

| Пеногаситель | 1984 |

|

SU1219113A1 |

| Способ гашения пены | 1985 |

|

SU1351622A1 |

| Способ отработки осадков сточных вод | 1991 |

|

SU1787961A1 |

| Пеногаситель | 1985 |

|

SU1289528A1 |

| СПОСОБ ОСАЖДЕНИЯ ПЕНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117513C1 |

| Способ пеногашения | 1982 |

|

SU1072873A1 |

| Состав для снижения пенообразования | 1981 |

|

SU1008221A1 |

Сульфид-спиртовая

барда

Сульфит-спиртовая

барда

Карбоксиметилцеллюлоза

75-802

30-351

25-303

75-80ч 30-35

Продолжение табл. 1

Авторы

Даты

1982-02-07—Публикация

1980-01-09—Подача