Изобретение относится к технике напыления покрытий из тугоплавких металлов и сплавов и может быть использовано для улучшения свойств поверхностей изделий с помощью плотных и прочно связанных с основным металлом покрытий.

Известно устройство для электроимпульсного напыления покрытий, содержащее ствол, центральный электрод, керамическую втулку, систему подачи порошка в ствол и накопитель электрической энергии, соединенный со стволом и центральным электродом 1. Центральный электрод расположен вдоль ствола.

Недостатком известного устройства является то, что из-за недостаточной скорости частиц порошка, обусловленHof вводом его через торец ствола, нестабильности начального разряда по длине ствола напыление тугоплавких соединений и малопластичных металлов не позволяет получать высококачественные покрытия. Кроме того, улучшение адгезионных свойств покрытий из указанных материалов возможно при электроразрядном напылении лишь за счет повышения скорости напыляемых частиц и обеспечения стабильности начального разряда между торцами ствола и централ.ьного электрода.

Целью изобретения является повышение качества покрытий при напылении различных материалов, в т&м числе тугоплавких и малопластичных.

Указанная цель достигается тем, что в устройстве для электроимпульс10ного напыления покрытий, содержащем ствол, центральный электрод, керамическую втулку, систему подачи порошка в ствол и накопитель, электрической энергии, соединенный со стволом и 15 центральным электродом, центральный электрод установлен внутри керамической втулки на расстоянии 10-15 мм от торца ствола, полость которого на участке между упомянутым торцом

20 и местом подачи порошка в ствол выполнена расширяющейся, а затем постепенно сужающейся по ходу движения импульсного плазменного потока.

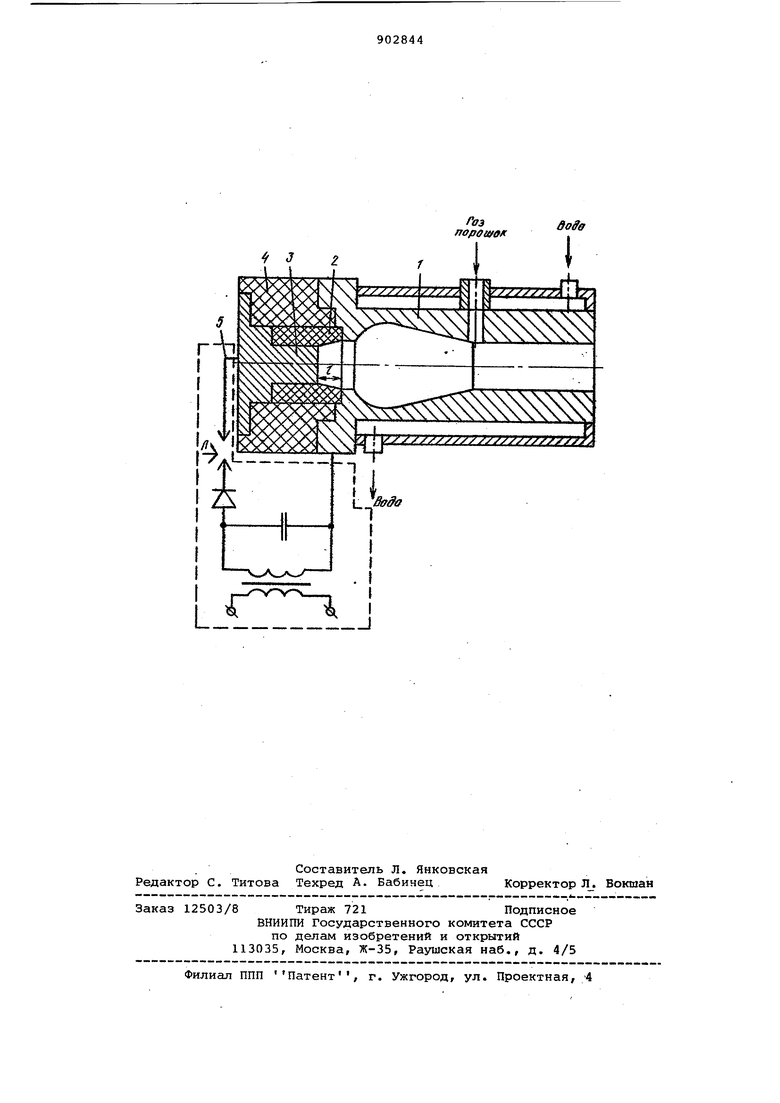

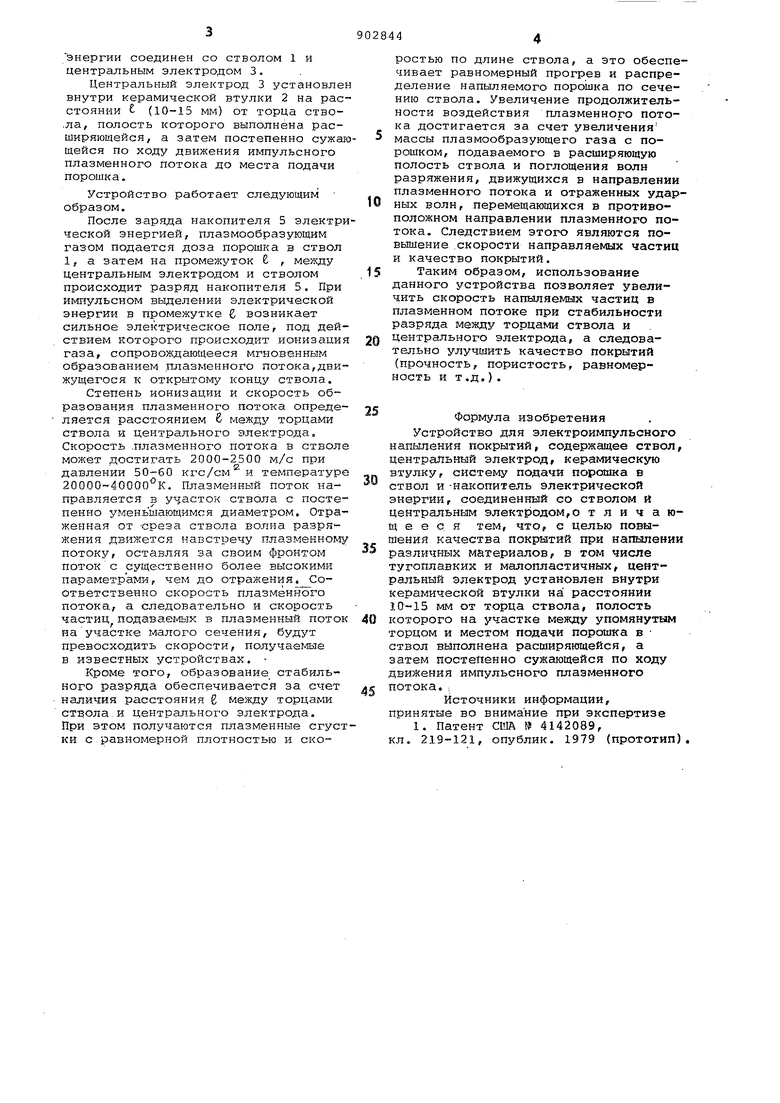

На чертеже изображено устройство.

25

Устройство содержит ствол 1, керамическую втулку 2, установленный в ней центральный электрод 3 и корпус 4. Ствол 1 соединен с системой подачи порошка (на чертеже не показана).Накопитель 5 электрической

энергии соединен со стволом 1 и центральным электродом 3,

Центральный электрод 3 установлен внутри керамической втулки 2 на расстоянии (10-15 мм) от торца ство.ла, полость которого выполнена расширяющейся, а затем постепенно сужающейся по ходу движения импульсного плазменного потока до места подачи порошка.

Устройство работает следующим образом.

После заряда накопителя 5 электрической энергией, плазмообразующим газом подается доза порошка в ствол 1, а затем на промежуток , между центральным электродом и стволом происходит разряд накопителя 5, При импульсном выделении электрической энергии в промежутке 6 возникает сильное электрическое поле, под действием которого происходит ионизация газа, сопровождающееся мгновенным образованием плазменного потока,движущегося к открытому концу ствола.

Степень ионизации и скорость образования плазменного потока определяется расстоянием 6 между торцами ствола и центрального электрода. Скорость .плазменного потока в стволе может достигать 2000-2500 м/с при давлении 50-60 кгс/см и температуре 20000 40000 К, Плазменный поток направляется в участок ствола с постепенно уменьшающимся диаметром. Отраженная от среза ствола волна разряжения движется навстречу плазменному потоку, оставляя за своим фронтом поток с существенно более высокими параметрат ш, чем до отражения.Соответственно скорость плазменного потока,, а следовательно и скорость частиц подаваеГЛых в плазменный поток на участке малого сечения, будут превосходить скорости, получаемые в известных устройствах. Кроме того, образование стабильного разряда обеспечивается за счет наличия расстояния 6 между торцами ствола.и центрального электрода. При этом получаются плазменные сгустки с равномерной плотностью и скоростью по длине ствола, а это обеспечивает равномерный прогрев и распределение напыляемого порошка по сечению ствола. Увеличение продолжительности воздействия плазменного потока достигается за счет увеличения массы плазмообразующего газа с порошком, подаваемого в расширяющую полость ствола и поглощения волн разряжения, движущихся в направлении плазменного потока и отраженных ударных волн, перемещающихся в противоположном направлении плазменного потока. Следствием этого являются повышение скорости направляемых частиц и качество покрытий.

5 Таким образом, использование

данного устройства позволяет увеличить скорость напыляемых частиц в плазменном потоке при стабильности разряда между торцами ствола и

0 центрального электрода, а следовательно улучшить качество покрытий (прочность, пористость, равномерность и т.д.).

Формула изобретения

Устройство для электроимпульсного напыления покрытий, содержащее ствол, центральный электрод, керамическую втулку, систему подачи порошка в ствол и -накопитель электрической энергии г соединенный со стволом и центральным электродом,о т л и ч а ющ е е с я тем, что, с целью повышения качества покрытий при напылении различных материаловf в том числе тугоплавких и малопластичных, центральный электрод установлен внутри керамической втулки на расстоянии 10-15 мм от торца ствола, полость

0 которого на участке между упомянутым торцом и местом подачи порошка в ствол выполнена расширяющейся, а затем постепенно сужающейся по ходу движения импульсного плазменного

g потока. ,

Источники информации, принятые во внимание при экспертизе

1. Патент США № 4142089, кл. 219-121, опублик. 1979 (прототип).

3

Газ

doffg nopoiffOft

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2216411C2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| Способ плазменного напыления и установка для его осуществления | 1979 |

|

SU788509A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

Авторы

Даты

1982-02-07—Публикация

1980-03-11—Подача