Изобретение относится к области порошковой металлургии, с получением литых композиционных материалов /изделий/ и покрытий.

Известен способ получения изделий из порошков металлов или их смесей с неметаллическими порошками /см.3, стр.5-9/. Важными отличительными чертами способа порошковой металлургии является получение и работа с твердым веществом в порошкообразном состоянии и проведение операции нагрева /спекания/ заготовок из порошков при температуре ниже точки плавления соответствующего металла или в случае смеси разнородных порошков ниже температуры плавления наименее тугоплавкого компонента основы.

Известны газотермические покрытия: газопламенные, плазменные и детонационные /см.4, стр.3-209/, основанные на использовании порошков металлов и других химических соединений, применяемых для получения покрытий, в основном в расплавленном состоянии.

Недостатками порошковой металлургии являются высокая пористость порошковых изделий /деталей/, меньшая прочность и коррозионная стойкость чем литых, низкая термостойкость, а также повышенная сложность изготовления изделий за счет продолжительной операции спекания и других дополнительных технологических операций, что существенно повышает стоимость готовой продукции.

Недостатками плазменного метода нанесения покрытий являются высокая пористость - 80-90% от плотности монолитного металла, а также возможность получения покрытий только малой толщины /10-6…10-3 м/ и только из одного-двух компонентов тугоплавких металлов /см.6, т.2, стр.80-83/.

Недостатками детонационного метода напыления покрытий являются невозможность напыления композиционных покрытий с широкой номенклатурой порошковых материалов, особенно тугоплавких, которые не поддаются плавлению в стволе и значительно менее тугоплавких, которые испаряются в установке, а также низкая производительность и высокая стоимость получаемых покрытий.

Однако известный способ получения порошковых изделий, а также плазменный и детонационный способы получения покрытий являются аналогами-прототипами.

Целью изобретения является получение порошковых изделий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками.

Поставленная цель в изобретении достигается за счет того, что введение порошка в зону нагрева осуществляют впрыскиванием струй электропроводных жидкостей, а нагрев и плавление частиц порошка осуществляют взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием металлизационного потока.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что увеличение электропроводности концентрированного водного раствора сильного электролита осуществляется введением в него мелкодисперсных порошков металлов или графита.

Поставленная цель в изобретении достигается за счет того, что металлизационный поток направляют на подложку или в литейную форму с полетом расплавленных частиц в атмосфере воздуха или в вакууме. Кроме того, поставленная цель в изобретении достигается еще и за счет того, что оно снабжено форсунками, последовательно размещенными друг за другом, для впрыскивания смеси перегретых паров или продуктов электротермического разложения электропроводной жидкости и расплавленных частиц, сообщающимися со стволом и выполненными в виде металлического корпуса, снабженного патрубками, внутри которых установлены шнеки, электродами, размещенными в цилиндрических каналах, выполненных из электроизоляционного материала, сообщающихся с соплами, направленными под углом друг к другу, ствол снабжен рубашкой для циркуляции охлаждающей жидкости.

Поставленная цель в изобретении достигается еще и за счет того, что форсунки снабжены взрывными камерами, каналами для циркуляции охлаждающей жидкости и дополнительными цилиндрическими каналами для впрыскивания реагента, выполненными в слое электроизоляционного материала.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - получения изделий и покрытий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения - “изобретательский уровень”.

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - “промышленная применимость”.

Изложенная сущность технического решения поясняется чертежами, где

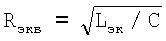

- на фиг.1 показана схема установки в продольном разрезе для электротермического получения изделий и покрытий;

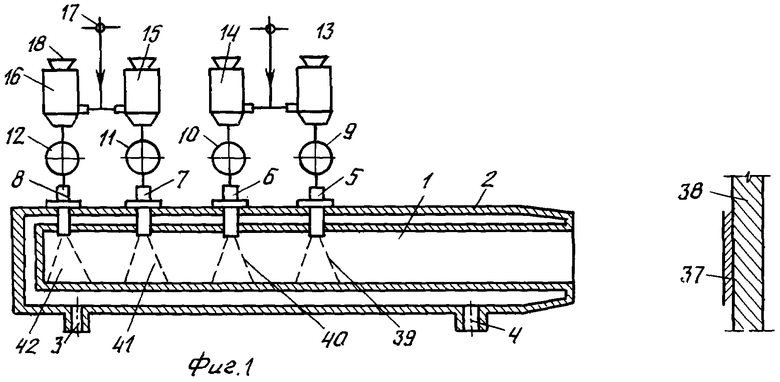

- на фиг.2 приведен поперечный разрез форсунки с показом принципиальной схемы генератора электрических импульсов;

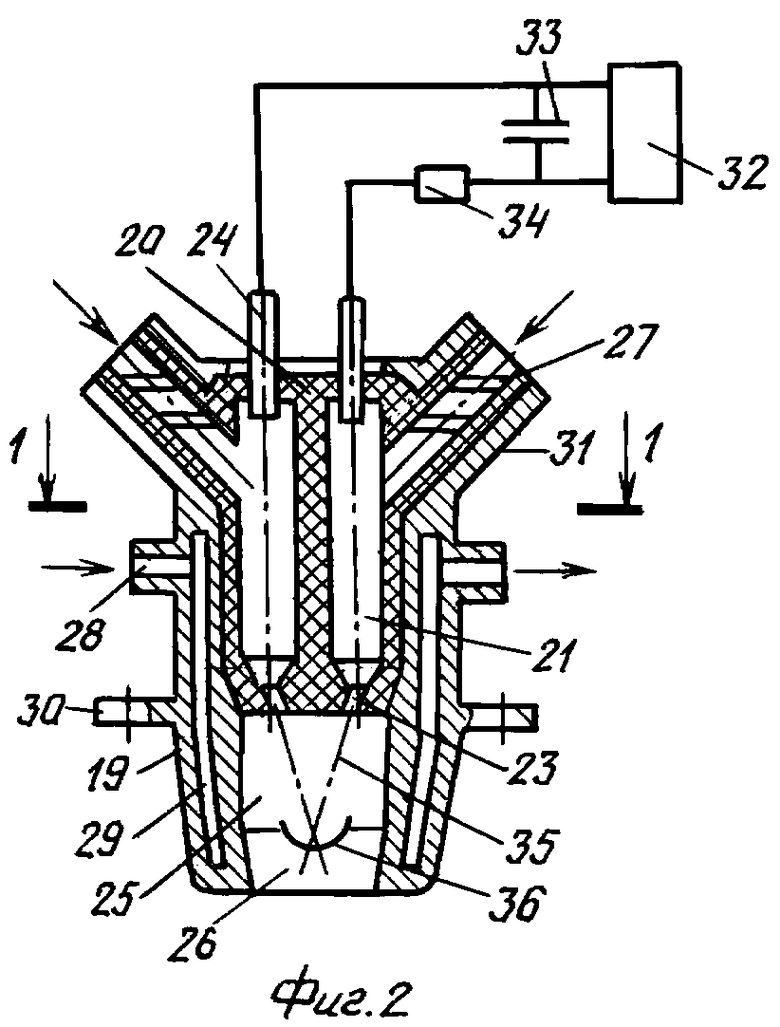

- на фиг.3 показан поперечный разрез форсунки по 1-1.

Установка для электротермического получения порошковых изделий состоит из ствола 1, содержащего рубашку 2 с патрубками 3 и 4 для циркуляции воды и охлаждения ствола. По длине ствола на заданном расстоянии друг от друга размещены электровзрывные форсунки 5, 6, 7, 8, соединенные с насосами 9, 10, 11 и 12. Каждый насос подключен к смесителям 13, 14, 15 и 16. Смесители подключены к источнику и дозаторам сжатого воздуха 17. Смесители также содержат загрузочные воронки 18.

Форсунки 5-8 состоят из наружного корпуса 19 и внутреннего 20, выполненного из электроизоляционного материала. В нем размещены цилиндрические каналы 21 и противоположно им каналы 22, с одной стороны содержащие сопла 23, а с другой - электроды 24. Наружный металлический корпус содержит взрывную камеру 25 с соплом 26, а также патрубки 27 для входа в каналы 21 суспензии раствора электролита и частиц порошков, патрубки 28 для входа в каналы 29 охлаждающей воды и фланцы 30 для крепления форсунки. Внутри патрубки облицованы слоем электроизоляционного материала, из которого выполнен корпус 20, и в них установлены шнеки 31 для отражения ударных волн. Электроды подключены к генератору электрических импульсов, принципиальная схема которого состоит из источника постоянного тока 32, конденсатора 33 и включателя /разрядника/ 34. Струи суспензии 35 направлены под углом друг к другу, место их контакта поз.36.

Установка работает следующим образом. В смесители 13-16 загружаются порошки напыляемых материалов и электропроводная жидкость через воронки 18. Включается сжатый воздух, поступающий в смесители из дозаторов 17, который перемешивает жидкость и порошки с образованием однородных суспензий /взвеси порошков в жидкости/. Включаются насосы 9-12, которые обеспечивают впрыскивание электропроводной жидкости с порошками по патрубкам 27, каналам 21, соплам 23 в виде струй 35 в взрывные камеры 25 форсунок 5, 6, 7, 8. При контакте струй 35 между собой в зоне 36 замыкается цепь разрядного контура генератора электрических импульсов 32-34 /ГИ/, и ток разряда проходит по электродам 24, каналам 21, соплам 23 и струям 35. За счет многократно меньшего сечения струй и большого их электрического сопротивления основная доля энергии электрического разряда Р=I2Rэкв выделяется в струях, которые нагреваются, испаряются, а частицы металлов или других порошков в струях плавятся. При этом в зависимости от температуры плавления порошков происходит или перегрев паров электропроводной жидкости струй, или электротермическая диссоциация их с разложением на водород, кислород и осколки электролита, при использовании в качестве электропроводных жидкостей концентрированных водных растворов сильных электролитов на основе солей, оснований и кислот. Другими веществами струй являются жидкие металлы /см. Б.А.Артамонов “Размерная электрическая обработка металлов”, Высшая школа, М., 1978 г., стр.229-232 /1/ и В.Б.Козлов “Жидкие металлы в технической физике”, Знание, Физика, 4 / 1974 г, стр.10-19 /2/. Например, при напылении порошков металлов и др. соединений с температурой плавления до 1600-1900°С плавление порошков происходит в среде перегретого водяного пара раствора электролита, а при напылении вольфрама, бора, гафния, ниобия, рения, родия, тантала - в среде электротермического разложения перегретого пара на водород, кислород и осколки электролита с температурой более 4·103-/5-10/·103 °С. В общем случае температура электрического взрыва струй 35 может превышать /4-5/· 104 К. Иными словами с помощью описываемой установки с электрическими взрывами струй суспензий раствора и напыляемых порошков обеспечивается плавление любых известных в науке веществ, независимо от их температуры плавления. Причем плавление частиц металлов и др. веществ, в том числе карбидов металлов, нитридов, оксидов, силицидов и др., происходит при заданной температуре плавления каждого компонента покрытия 37, наносимого на подложку 38.

Заданная температура плавления каждого компонента композиционного металлизационного потока в зонах выстрелов 39, 40, 41, 42 плазмогазовых смесей с расплавленными частицами из форсунок 5-8 достигается за счет точного дозирования электрической энергии Р=I2·Rэкв генератором электрических импульсов /ГИ/ 32-34, который строится широкодиапазонным на разные мощности /энергии/ электрических импульсов /см.1, стр.40-66/, на частоту 100 Гц и более. Длина ствола 1 и количество форсунок на ней зависит от состава напыляемого покрытия 37. Например, при нанесении защитного покрытия на подложку с получением стали мартенситно-ферритного класса, в состав которой входят Мо, В, W, V, Nb, на ствол устанавливаются шесть форсунок, или при большом количестве форсунок на длинном стволе работают только две, например, при напылении карбида вольфрама WO и оксида алюминия Al2O3 с температурами плавления Т=3400°С и Т1=2050°С.

Диаметр ствола может быть от 30 до 40-60 мм, или других размеров, а форсунки могут устанавливаться, как показано на чертеже, или по окружности ствола через 120°, 90°, а также под углом к оси ствола. Размеры напыляемых порошков до 30-40 мм /желательно 5-10 мкм/, взвесь которых в воде, в частности в растворах электролитов, однородна и не расслаивается в течение длительного времени. Количество твердого в растворе достигает 40-70% /см. Г.А.Либенсон “Основы порошковой металлургии”, М.: Металлургия, 1987 г., стр.164-165 /3/.

Скорость полета на подложку расплавленных частиц, так же как и температура в плазмогазовых реакторах 39-42, зависит от энергии /мощности/ электрических разрядов через струи 35. Образующиеся перегретые пары водного раствора или газообразные продукты электротермического разложения этого раствора в виде водорода, кислорода и осколков электролита расширяются в стволе установки и все вместе толкают взвешенные в них расплавленные частицы напыляемых порошковых материалов на подложку 38. Скорость частиц может превышать 1000 метров в секунду. Высокая концентрация расплавленных частиц в цепи расширяющихся в стволе плазмогазовых реакторов и высокая скорость полета обеспечивают получение высококачественных покрытий различной толщины, а также покрытий различных форм и назначений с принципиально новыми свойствами материала покрытия, получать которые иным путем крайне трудно или вообще невозможно. Иными словами обеспечивается получение покрытий с заранее заданными свойствами наноматериалов.

Толщина покрытий может изменяться от долей до нескольких сантиметров, что позволяет получать корковые покрытия, или готовые изделия /детали/, см. С.С.Бартенев “Детонационные покрытия в машиностроении”, Л.: Машиностроение, 1982 г., а также А.И.Зверев “Детонационные покрытия в судостроении”, Хасуй А. “Техника напыления”, М.: Машиностроение, 1975 г., /4/.

В качестве генераторов импульсов /ГИ/ используются машинные, ламповые, транзисторные и тиристорные генераторы на различные мощности, от нескольких киловатт до 1000 и нескольких тысяч киловатт, при нанесении защитных покрытий на большие по размерам изделия с высокой производительностью, или при изготовлении в массовом производстве различных изделий /деталей/. /см. Ю.М.Лахтин “Основы металловедения”, М. Металлургия, 1988 г., стр.187-188 /5/.

Применение установки.

Автомобиле-, судо-, авиа-, станкостроение и инструментальная промышленность, угледобывающая и другие отрасли промышленности остро нуждаются в электротермических композиционных покрытиях различного назначения. Актуальность вопроса повышения износостойкости достаточно проиллюстрировать тем фактом, что в некоторых отраслях промышленности Советского Союза производство запасных деталей сравнялось с производством деталей, предназначенных для сборки новых машин, а потери, связанные с недостаточной износостойкостью, в целом по стране исчислялись миллиардами золотых рублей.

Перспективным путем многократного повышения ресурса и надежности является использование покрытий различного назначения. Например, покрытий на основе твердых сплавов с применением порошкообразных материалов: карбидов, нитридов, силицидов, боридов, керметов и других химических соединений, тугоплавких металлов и их композиций, коррозионно-стойких элементов: никеля, хрома, меди, серебра, золота и множества других, еще неизвестных покрытий при широком проведении научно-исследовательских и опытно-конструкторских работ. Интересны слоистые плакированные покрытия, особенно при изготовлении больших по размерам изделий /деталей/. Например, покрытие алюминием стальных листов для обшивки судов, устройство палуб кораблей и их надстроек. Плакирование плотной бумаги, полимерных пленок. Особое место занимают новые металлические материалы - композиционные материалы с металлической матрицей, в которых используются упрочняющие волокна и дисперсные частицы /см.5, стр.298-307/.

Формирование покрытий при электротермическом напылении.

Процесс формирования электротермических покрытий подобен процессам формирования плазменных и детонационных покрытий, который в основном заключается в растекании и кристаллизации жидких частиц на поверхности подложки и ударном горячем прессовании каждого слоя многослойного покрытия. Импульсный характер электротермического напыления с высокой частотой многофазного металлизационного потока на подложку 100 и более циклов в секунду обеспечивает получение покрытий с плотной структурой без пор и дефектов. При этом концентрация частиц на много порядков превышает концентрацию в известных детонационных установках, а точное дозирование энергии электрических взрывов струй 35 позволяет расплавлять в взрывных камерах 25 форсунок 5, 6, 7, 8 и т.д. любые порошковые материалы независимо от их температуры плавления. При этом в каждом плазмогазовом реакторе 39, 40, 41, 42 имеется своя температура, необходимая для плавления тех или иных порошковых материалов. Цепь, состоящая из расплавленных частиц в стволе установки, выстреливается на подложку с частотой 100 ц/с и более, образуя многослойное композиционное покрытие с высокой адгезией к подложке за счет сварки напыляемых частиц с поверхности подложки.

Электропроводные жидкости.

1. Концентрированные водные растворы сильных электролитов. Чтобы получить высокую плотность тока и, следовательно, пропустить по струям 35 большую мощность разрядного тока Р=I2Rэкв, используют растворы с большой электропроводностью, и с достаточно большой концентрацией. На практике основными растворами являются: хлористый натрий с концентрацией 10-25%, а также водные растворы азотнокислого натрия, соляной, серной и азотной кислот с концентрацией 2,5-4-5%, применяемые при размерной электрохимической обработке металлов /см.1, стр.229-231/. Наибольшей электропроводностью обладают водные растворы азотной кислоты, соляной и серной.

При напылении материалов однородного химического состава, например, металлов струи 35 представляют собой водный раствор электролита с равномерно взвешенными в нем частицами металла. Прохождение разрядного тока обеспечивается через частицы металла с высокой электропроводностью и перемычки из раствора между частицами с относительно низкой электропроводностью. Наличие перемычек или зазоров между частицами определяет характер течения тока разряда по струям. При определенном значении зазора имеется напряжение Uпр, при котором происходит электрический пробой раствора и электрический взрыв частиц металла, подобно электрическому взрыву твердых проводников /см.1, стр.329-332 и Б.А.Артамонов “Электрофизические и электрохимические методы обработки материалов”, Высшая школа, М., 1983 г., стр.100-103 /6/. Электрический пробой водного раствора электролита приводит к его испарению, а при достаточно большой мощности - к перегреву или к электротермической диссоциации с разложением его на газообразные водород, кислород и осколки электролита. При этом частицы металла плавятся за счет теплоты при прохождении по ним тока разряда и тепла окружающего их перегретого пара или продуктов разложения водного раствора электролита /водорода, кислорода и осколков электролита/. Путем изменения мощности разрядного тока регулируется температура частиц и их процесс плавления в точно заданном значении. Например, в одном стволе установки можно плавить олово с Т=231,9°С и вольфрам с Т=3400°С, что недостижимо для известных газотермических установок: газопламенных, плазменных и детонационных.

При напылении химических соединений - карбидов, нитридов, силицидов, боридов, которые слабо проводят ток или являются диэлектриками, плавление частиц возможно только за счет пробоя раствора электролита. Если в первом процессе наличие частиц металла в растворе резко снижает электрическое сопротивление струй 35 и его величина зависит от концентрации металлического порошка в растворе, то во втором процессе возможен электрический разряд вдоль испарившихся струй, без плавления частиц…, особенно тугоплавких. Подбор того или иного раствора электролита с различными электропроводностью и концентрацией может обеспечить плавление частиц /что определяется только экспериментальным путем/. Однако при одновременном использовании в струях химических соединений, не проводящих ток, и металлических частиц картина резко меняется и обеспечивается плавление при электрических взрывах струй 35 любых тугоплавких соединений вместе с частицами металлов. Например, напыление твердых покрытий из карбида вольфрама и кобальта /никеля/. При этом механическая смесь частиц металла и химического соединения в струях позволяет наносить покрытия или при полном плавление этих компонентов, или только при плавлении частиц металла с низкой температурой плавления, например кобальта. Так как в этом процессе возможно испарение частиц кобальта, то выбор размеров порошка из него является важным, так как снижается испарение частиц при увеличении размеров.

Второй вариант. Для плавления любых химических соединений с различными температурами плавления используются те же растворы электролитов с добавками в них пудры из высокоэлектропроводных частиц металлов или графита. Например, из алюминия, меди и пр., вводимых в раствор в виде мелкодисперсных порошков /пудры/ размером 0,5-/2-5/ мкм и других.

Перевод химически активных осколков электролитов, например, хлора при использовании соляной кислоты и солей хлористого натрия в воде в нейтральные молекулы. Достигается за счет дополнительного ввода в взрывные камеры 25 форсунок 5-8 через еще одну пару каналов 22 в форсунках жидкого углеводорода, например керосина / см. Н.Л.Глинка “Общая химия”, изд-во Химия, Л., 1980 г., стр.359-369 /7/.

2. Жидкие металлы в качестве электропроводных жидкостей.

В этом случае струи 35 состоят из жидкого металла с взвешенными в нем частицами напыляемого материала - металлов и химических соединений - карбидов, боридов, силицидов и др. Жидкими металлами могут быть: литий Т=180°С, галлий Т=29,8°С, олово Т=231,9°С, свинец Т=327°С, цинк Т=419,5°С, висмут Т=271°С, алюминий Т=660°С, медь Т=1083°С, магний Т=644°С. Жидкие металлы при напылении входят в состав покрытий в тех или иных количествах. Применяются также сплавы. Процесс напыления покрытий на детали /изделия/ осуществляется в закрытом боксе с усиленной вентиляцией и возвратом в рабочий процесс испарившихся металлов. Могут применяться вакуум-камеры.

Подготовка поверхностей деталей перед напылением.

Осуществляется также с помощью ствольной установки 1. Струи 35 состоят из суспензии концентрированного водного раствора электролита с пудрой и порошка оксида алюминия Al2O3 /корунда/. Обработка ведется при умеренной мощности электрических разрядов, с полным испарением воды раствора. При увеличении энергии разрядов увеличивается температура пара и скорость полета частиц корунда.

Напыление полимерных порошковых материалов осуществляется на установке по фиг.1 на металлические листы, дерево, бумагу, гипсовые изделия и др.

Особенности электрического взрыва струй, направленных под углом друг к другу.

В установке 1 для напыления покрытий путем электрических взрывов струй суспензий сила тока I при разряде конденсатора 33 протекает по прямолинейным струям, направленным под углом друг к другу. Начальное напряжение конденсаторной батареи не превышает нескольких киловольт /1-3 кВ/. Параметры разрядной цепи подбирают так, чтобы наибольшая часть энергии конденсаторной батареи выделилась в струях за первый полупериод разрядного тока. При  за это время в струи поступает 30…40% энергии, накопленной в конденсаторах /см.6, стр.100-103/. Особенностью электрического взрыва струй 35, направленных под углом друг к другу, является то, что электрический взрыв струй может начаться до прихода струй 35 в зону касания их 36, когда промежуток между пересекающимися струями достигнет значения напряжения Uпр, при котором происходит электрический пробой воздушного промежутка. При напряжении на конденсаторе в 1000 вольт этот промежуток равен 0,333 мм, при 3 кВ промежуток равен 1 мм. Иными словами пробой воздушного промежутка перед касанием струй не влияет на электрический взрыв струй, направленных под углом друг к другу. Однако масса напыляемого порошка зависит от длины струй, при этом чем больше длина струй, тем больше расстояние между соплами 23. С увеличением напряжения на струях увеличивается угол между ними.

за это время в струи поступает 30…40% энергии, накопленной в конденсаторах /см.6, стр.100-103/. Особенностью электрического взрыва струй 35, направленных под углом друг к другу, является то, что электрический взрыв струй может начаться до прихода струй 35 в зону касания их 36, когда промежуток между пересекающимися струями достигнет значения напряжения Uпр, при котором происходит электрический пробой воздушного промежутка. При напряжении на конденсаторе в 1000 вольт этот промежуток равен 0,333 мм, при 3 кВ промежуток равен 1 мм. Иными словами пробой воздушного промежутка перед касанием струй не влияет на электрический взрыв струй, направленных под углом друг к другу. Однако масса напыляемого порошка зависит от длины струй, при этом чем больше длина струй, тем больше расстояние между соплами 23. С увеличением напряжения на струях увеличивается угол между ними.

Форсунки могут выполняться с одной струей, вытекающей под давлением из сопла 23, цилиндрического канала 21. Электрод 24 подключен к одному из зажимов генератора импульсов. В этом случае струя касается противоположной стенки ствола 1 и растекается в диск с образованием плотного контакта струи со вторым полюсом /зажимом/ ГИ.

При касании струей противоположной стенки ствола включается разрядник 34 и ток разряда протекает по струе с образованием электрического взрыва струи/й/, плавлением порошка/ов/ и выстрелом расплавленных частиц на подложку 38 /см. авт. св. 1284055/. В этой конструкции установки генератор импульсов выполняется независимым, в отличие от первого - зависимого ГИ, в котором ключ-включатель постоянно включен. В независимом ГИ в разрядную цепь введен переключающий /управляемый/ прибор 34, который при касании и растекании струй в диски из форсунок 5, 6, 7, 8 включает /подсоединяет/ накопительный конденсатор 33. В этих конструкциях форсунок, так же как и в первой, выполняется второй канал для впрыскивания в небольшом количестве вещества, образующего с хлором /при использовании электролитов на основе соляной кислоты и поваренной соли/ нейтральные молекулы, не реагирующие с покрытием 37, например, керосина.

Особенности электрического взрыва струй с пудрой.

При вводе в раствор электролита мелкодисперсных порошков металлов и графита /алюминия, меди и др./ образующаяся суспензия приобретает новые свойства, обеспечивающие высокую электропроводность струй 35. Зависимость концентрации пудры в растворе и электропроводности устанавливается экспериментальным путем. При этом чем тоньше частицы пудры - меньше по размерам, тем меньше ее концентрация, при одной и той же электропроводности раствора - суспензии. Порошинки металла с высокой электропроводностью в растворе электролита являются мостиками для протекания тока, которые при электрическом взрыве испаряются вместе с водным раствором.

При использовании растворов электролитов с металлической пудрой в качестве несущей жидкости для внесения в ней в зону электрического взрыва струй 35 порошков напыляемого материала обеспечивается плавление любых компонентов композиционного потока, выстреливаемого на подложку 38 из ствола установки - всех порошков металлов и химических соединений: оксидов, карбидов, боридов, силицидов и др., а также нанесение покрытий и корковых изделий из порошков минералов горных пород: мрамора, базальта, габро, гнейса, гранита и мн. других.

Покрытия из композиционного материала, в котором матрицей является один их минералов горных пород, а упрочняющими частицами - металлы, являются новыми материалами, обладающими высокой прочностью, коррозионно- и износостойкостью. Применение этих материалов в строительстве для получения облицовочных плит, различных фигур и украшений позволяет существенно расширить номенклатуру строительных материалов и изделий.

Дистанция напыления. Устанавливается экспериментальным путем. Вместе с тем дистанции напыления примерно равны 5-20 см, соответствующие детонационным.

Применение концентрированного водного раствора на основе азотной кислоты с концентрацией 2,5-5% и пудры в струях 35 форсунок 5-8 для:

- получения защитных пленок сложного химического состава с осуществлением плавления мелкодисперсных порошков пудры, а также покрытий различной толщины и высокой плотности для деталей, работающих при больших нагрузках в агрессивных средах, - лопаток газовых, паровых и гидравлических турбин;

- локального нагрева изделий и их закалки;

- поверхностного упрочнения деталей - валов турбин методом наклепа с помощью ударных волн, генерируемых в стволе установки при электрических взрывах струй 35;

- нагрева и диффузионной сварки изделий /деталей/ ударными волнами с частотой 100 циклов в секунду и более /подобно кузнечной сварке/;

- очистки деталей больших размеров от ржавчины и грязи.

Особое место имеет нанесение покрытий на детали в вакуумной камере при умеренном вакууме 2-10 Па и высоком 10-2 - 10-3 Па.

В вакууме происходит интенсивное удаление растворенных в металле газов, а также удаление газообразных продуктов электрических взрывов струй 35 - паров воды и осколков электролита, что значительно улучшает механические свойства напыляемых покрытий, а при изготовлении корковых слоев - самих деталей из этих слоев.

Высокая скорость расплавленных частиц, превышающая 700-1000 м/с при полете в вакууме на подложку, позволяет достигать большой дистанции напыления и на подложке полностью освобождаться от газообразных продуктов взрыва и растворенных в расплавленных частицах газов, что значительно улучшает свойства покрытий. Подложка, выполненная в виде литейной формы, позволяет получать изделия /детали/ из множества композиционных материалов с высокой плотностью, различных форм и назначений и создавать принципиально новые материалы, получить которые иным путем крайне трудно или вообще невозможно. Большая дистанция напыления - в несколько или десятков метров, с устройством нескольких вакуумных камер с разными давлениями среды, последовательно установленных друг за другом, позволяет достичь высокого вакуума и получать изделия с высоким качеством. В этой конструкции ствол и вакуумные камеры устанавливаются вертикально. Внизу перемещаются литейные формы с изделиями из любых композиционных материалов - даже тех, которые еще неизвестны в настоящее время.

Использование больших по размерам стволов с большим количеством форсунок. Мощность установки может достигать несколько десятков тысяч киловатт. Может применяться для изготовления крупных изделий /деталей/. Например, валов турбин, поковок, а также в прокатных станах для получения толстого и тонкого листа, прокатных профилей из многих композиционных материалов.

Выше отмечено, что перевод химически активных осколков электролита осуществляется за счет ввода в взрывную камеру 25 форсунок 5-8, через еще одну пару каналов 22, например, керосина или другой жидкости, а также твердых веществ в виде порошков ввода. Система транспортирования и нагнетания реагентов с помощью насоса на чертеже условно не показана. Реагентами могут быть водородосодержащие жидкости и другие вещества, которые переводят химически активные продукты взрыва в нейтральные молекулы, не реагирующие с расплавленными частицами металлов, которые склонны к соединению, например, с хлором. Применение электролита на основе азотной кислоты HNO3 обеспечивает повышение качества покрытий и упрощает установку. Особую роль в достижении этой цели - высокого качества покрытий - играет наличие вакуума как защитной среды.

Технико-экономическая часть

Установка для электротермического напыления покрытий обладает рядом принципиальных преимуществ перед известными газопламенными, плазменными и детонационными установками. Электротермическая установка используется как плазмохимический реактор, в стволе которой плавятся любые известные материалы при заданной температуре плавления каждого элемента - компонента покрытия. При этом электротермический процесс является дискретным с направленной концентрацией полезной энергии. Эти особенности электротермического метода позволяют получать покрытия из множества композиционных материалов, что невозможно получить всеми известными методами: газотермическим, плазменным и детонационным, причем обеспечивается нанесение покрытий на материалы с низкой температурой плавления, не выдерживающие воздействия высоких температур /бумагу, ткани, пленки/.

Кроме того, импульсный характер процесса нанесения покрытий, высокая скорость и огромная концентрация частиц в металлизационном потоке, выстреливаемом на подложку, причем с высокой частотой, превышающей 100 ц/с, обеспечивает получение покрытий разной толщины с высокой плотностью без пор и дефектов, с высокой производительностью. Толщина многослойного покрытия может быть как угодно большой, что обеспечивает получение также корковых покрытий, а при напылении в литейные формы - получение готовых изделий /деталей/ из множества композиционных материалов, получить которые иным путем крайне трудно или вообще невозможно.

Электротермический метод получения изделий относится к порошковой металлургии. Ее важными отличительными чертами от известной порошковой металлургии является получение и работа не с твердым веществом в порошкообразном состоянии, а работа с расплавленными частицами композиционного материала, движущимися с высокой скоростью в литейную форму или на подложку, что обеспечивает качественные отличия в получении изделий /деталей/ и качественное отличие полученных изделий, идентичных не порошковым изделиям, а литым материалам /см.3, стр.200-203/ с высокой плотностью изделий /деталей/. Кроме того, электротермический метод обеспечивает получение конструкционных материалов. Особую роль в получении изделий играет наличие вакуума как защитной среды, при этом выстрелы расплавленных порошковых материалов в многоступенчатую вакуумную камеру с осуществлением последовательных процессов во время полета частиц охлаждения и конденсации водного раствора электролита и нагрева частиц композиционного потока переменным током обеспечивает получение глубокого вакуума. Еще более эффективен процесс получения глубокого вакуума при использовании жидких металлов, переход которых в жидкую фазу при охлаждении паров жидкого металла происходит при многократно больших температурах, чем при охлаждении водного раствора электролита.

Получение литых композиционных покрытий /деталей/ позволяет решать с помощью электротермического метода две важнейшие задачи, определяющие генеральное направление его развития:

1. Изготовление материалов и изделий с особыми составами, структурами и свойствами, которые недостижимы другими методами производства. Примером могут служить высокотемпературные /тугоплавкие металлы, дисперсно-упрочненные, волокновые/, инструментальные /твердые сплавы, сверхтвердые материалы и др./ и пр.

2. Изготовление материалов и изделий с обычными составами, структурами и свойствами, но при значительно более выгодных экономических показателях их производства.

Например, в массовом производстве деталей для машиностроения - газовых, паровых и гидравлических турбин, прямых и коленчатых валов, гильз цилиндров, поршней, шатунов, блоков цилиндров, втулок, осей, штампов и мн. других изделий, что недоступно для известной порошковой металлургии и что обеспечивает резкое сокращение или полное исключение механической обработки. Достигается почти полная механизация и автоматизация процессов производства деталей и существенное увеличение производительности, снижение стоимости готовой продукции.

Для уменьшения разбрызгивания в стволе расплавленных частиц порошковых материалов, выстреливаемых в ствол из взрывных камер 25 форсунок 5-8, они могут размещаться попарно под углом к продольной оси ствола, или устанавливаться на ствол без устройства взрывных камер 25. Струи 35 взрываются в самом стволе. Кроме того, форсунки в некоторых случаях могут устанавливаться в торце с размещением их по окружности и подсоединением всех форсунок к одному стволу. Форсунка по фиг.2 может выполняться с дополнительной центральной форсункой, служащей для впрыскивания реагента или в других целях. При устройстве форсунки с удлиненной взрывной камерой 25 в виде небольшого ствола она может применяться как пистолет для электротермического напыления однокомпонентных порошковых материалов, например, в строительстве для получения защитных покрытий на закладных деталях железобетонных конструкций и в других целях, например, при электрических взрывах струй 35, содержащих только мелкодисперсный порошок - алюминиевую пудру или частицы графита. В этом процессе электрические взрывы струй 35 с частотой 100 ц/с и более в взрывной камере 25 образуют низкотемпературную плазму с температурой /1-5/×104К при использовании вместе с пудрой концентрированного водного раствора сильного электролита. Вытекающая из сопла 26 плазма может использоваться как технологический инструмент для резки, сварки, наплавки тугоплавких металлов и в других целях.

Электротермические плазмотроны более просты в производстве, не требуют дорогих плазмообразующих газов: азота, водорода, кислорода, гелия и аргона. При применении в качестве струй 35 жидких металлов натрия, калия и их сплавов и др. металлов существенно увеличивается температура металлической плазмы для резки и в других целях /см.6, стр.71-85/. В качестве материалов форсунок и стволов могут быть: медь с охлаждением водой и другие металлы и сплавы, а также материалы - композиционные, полученные с помощью описываемой установки, с охлаждением, например, жидкими металлами.

Конструкции стволов - цилиндрические, снабженные суживающимися соплами, широкие прямоугольные с поперечным и продольным расположением форсунок для изготовления в прокатных станах толстых и тонких листов, балок, прутков и пр. Ствол - форсунка с взрывной камерой/ами/, выполненной в виде угольника, применяется для напыления различных металлов или химических соединений на внутренние протяженные детали /трубы/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2188084C2 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ ПОДЗЕМНЫХ ВОД И МЕЛИОРАЦИИ | 2010 |

|

RU2442859C1 |

| СПОСОБ ДВИЖЕНИЯ АППАРАТА НА ВОЗДУШНОЙ СМАЗКЕ И АППАРАТ НА ВОЗДУШНОЙ СМАЗКЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411138C1 |

| САМОЛЕТ С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ | 2012 |

|

RU2490173C1 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2157907C2 |

Изобретение относится к порошковой металлургии, в частности к электротермическому получению изделий из расплавленных порошковых металлов. Порошок исходных материалов смешивают с электропроводной жидкостью с получением суспензии, струи суспензии выпрыскивают в зону нагрева. Нагрев и плавление частиц порошка осуществляют взрывом путем периодического возбуждения в струе электрических разрядов с образованием металлизационного потока и напыляют поток в литейную форму. Устройство содержит смесители электропроводной жидкости и порошков исходных материалов для получения суспензии, плазмохимический реактор в виде ствола, снабженного рубашкой для циркуляции охлаждающей жидкости, сообщающиеся со стволом и последовательно размещенные друг за другом форсунки для впрыска суспензии, состоящие из наружного корпуса, снабженного патрубками с установленными в них шнеками, и внутреннего корпуса из электроизоляционного материала, в котором выполнены цилиндрические каналы для впрыскивания суспензии, на одних концах которых размещены электроды, а другие сообщаются с соплами, направленными под углом друг к другу, системы транспортирования и нагнетания суспензии, охлаждающей жидкости и реагентов, и систему возбуждения электрических разрядов. Полученные изделия обладают высокой плотностью. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Способ электротермического получения порошковых изделий, включающий смешивание порошка исходных материалов с электропроводной жидкостью с получением суспензии, впрыскивание струй суспензии в зону нагрева, нагрев и плавление частиц порошка взрывом путем периодического возбуждения в струе электрических разрядов с образованием металлизационного потока и напыление металлизационного потока в литейную форму.

2. Способ по п.1, отличающийся тем, что в качестве электропроводной жидкости используют концентрированный водный раствор сильного электролита, содержащий мелкодисперсный порошок металла или графита.

3. Способ по п.1, отличающийся тем, что напыление металлизационного потока осуществляют в атмосфере воздуха или в вакууме.

4. Устройство для электротермического получения порошковых изделий, содержащее смесители электропроводной жидкости и порошков исходных материалов для получения суспензии, плазмохимический реактор в виде ствола, снабженного рубашкой для циркуляции охлаждающей жидкости, сообщающиеся со стволом и последовательно размещенные друг за другом форсунки для впрыска суспензии, состоящие из наружного корпуса, снабженного патрубками с установленными в них шнеками, и внутреннего корпуса из электроизоляционного материала, в котором выполнены цилиндрические каналы для впрыскивания суспензии, на одних концах которых размещены электроды, а другие сообщаются с соплами, направленными под углом друг к другу, системы транспортирования и нагнетания суспензии, охлаждающей жидкости и реагентов, и систему возбуждения электрических разрядов.

5. Устройство по п.4, отличающееся тем, что наружный корпус форсунки снабжен каналами для циркуляции охлаждающей жидкости и взрывной камерой, а во внутреннем корпусе дополнительно выполнены каналы для впрыскивания реагента.

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИОННЫХ СПЛАВОВ | 1995 |

|

RU2102523C1 |

| RU 2058419 C1, 20.04.1996 | |||

| СПОСОБ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2150337C1 |

| Устройство для получения многослойных материалов | 1979 |

|

SU1052563A1 |

| DE 3211241 A1, 13.10.1983 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2010-04-27—Публикация

2008-07-18—Подача