(5) ГОЛОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ

СТЫКОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИО ГЕНА | 1971 |

|

SU299316A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2003 |

|

RU2260504C2 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| Газозащитная камера | 1978 |

|

SU774849A1 |

| Устройство для сварки неповоротных стыков труб | 1979 |

|

SU863233A1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| УСТРОЙСТВО для СВАРКИ НЕПОВОРОТНЫХ СТБ1КОВ ТРУБ | 1971 |

|

SU315536A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| Устройство для сварки неповоротных стыков труб | 1979 |

|

SU774869A1 |

I

Изобретение относится к у тройствам для автоматической сварки замыкающих стыков трубопроводов неплавящимся электродом без подачи присадочной проволоки с использованием струйной защиты инертными газами и может найти применение в различных отраслях машиностроения.

Известно устройство для сварки неповоротных стыков труб, содержащее корпус, планшайбу для закрепления на ней сварочной головки и систему подачи защитного газа в зону сварки П. Система подачи защитного газа выполнена в виде канала в теле планшайбы, в центре которого расположен подпор, а на последнем смонтирована верхняя упругая стенка канала, и клапанов подачи защитного газа в полость канала, выполненных в виде жестких штоков с подпружиненными стаканами, при этом на нижних концах штоков закреплены двухребордные ролики, взаимодействующие

ребордами с краями гибкой наружной стенки канала.

Такое устройство обеспечивает бесшланговую подачу защитного газа в зону сварки и защиту сварного шва.

К недостаткам устройства относится сложность конструкции газоподводящей системы, в которой из-за недостаточной надёжности подачи инертного газа в горелку велики утечки

10 газа в атмосферу на скосах верхней упругой стенки у выреза планшайбы. Объясняется это тем, что один из . газоподаодящих каналов, достигнув своим стаканом скоса, перекрывается

15 клапаном не сразу, а постепенно в процессе движения под ним, и полностью nepeкpывaetcя лишь после того, как стакан пройдет весь скос.Следовательно, в процессе движения ста20кана по скосу инертный газ через этот клапан не поступает в газовый канал планшайбы, а улетучивается в атмосферу, как при продувке, и в горелку поступает меньшее количество инертного газа, лишь через второй клапан, что ухудшает качество сварного шва из-за неравномерности подачи защитного газа. Кроме того, качество сварного шва ухудшается вследствие неизбежного подсоса воздуха в зоне стаканов газоподводящих систем, так как каждый стакан контактирует одновременно с упругой верхней стенкой и боковыми выступами газового канала планшайбы, в соединениях последних имеются конструктивные зазоры, сообIщающиеся с внешней средой (атмосферой), через которые происходит подсло воздуха в газовый канал планшайбы. Известно устройство для сварки неповоротных стыков труб, содержащее неподвижный корпус, в который вмонтированы щетки подвода тока, сварочную горелку, установленную на С-образной планшайбе с токовой шиной, съемный вкладыш и привод вращения планшайбы, причём съемный вкладыш снабжен дополнительной токовой шиной

соединенной с токовой шиной С-образной планшайбы 23.

Устройство такой конструкции имеет уменьшенные габариты. Кроме того, повышается надежность в его работе за счет исключения возможности искрения и потерь сварочного тока, что ведет к повышению качества сварных соединений.

К недостаткам устройства относятся сложность конструкции бесшлангового токоподвода и отсутствие бесшланговой системы подачи защитного газа в зону сварочной дуги.

В таком устройстве возможна лишь шланговая система подачи инертного газа в зону сварки, а при такой конструкции газоподвода штанги при сварке наматываются на трубу, ухудшая обзор свариваемого стыка. В результате наматывания шлангов может произойти торможение движения горелки, что ведет к ухудшению качества сварного соединения. По окончании процесса сварки, для того чтобы снять устройство со сваренного стыка,нужно вращать его в противоположном направлении для разматывания шлангов. Это усложняет обслуживание устройства и снижает производительность труда. 8 наибольшей степени эти недостатки проявляются при многопроходной свар,ке толстостенных труб. 9

вает подачу инертного газа в зону сварки, что способствует защите сварного шва, позволяет производить сварку труб нескольких типоразмеров 0 диаметрами, например, от 12 до

30 мм,за счет наличия трех сменных г яаншайб, сменных вкладышей и сменных соНел горелки, обладая при этом компактностью и удобством в эксплуатации.

5 к ее недостаткам относится то, что в процессе сварки в основной кольцевой коллекторный газовый какал червячного колеса в зоне выхода газоподводящего канала планшайбы из-за наличия конструктивного зазора между пос;ледней и червячным колесом подсасывается воздух,что ухудшает качество сварного шва. Кроме того,после сварки нескольких стыков (трех-меты5 рех) планшайба сильно разогревается под действием высокой температуры сварочной дуги, а это приводит к увеличению зазора между планшайбой и червячным колесом, затрудняет

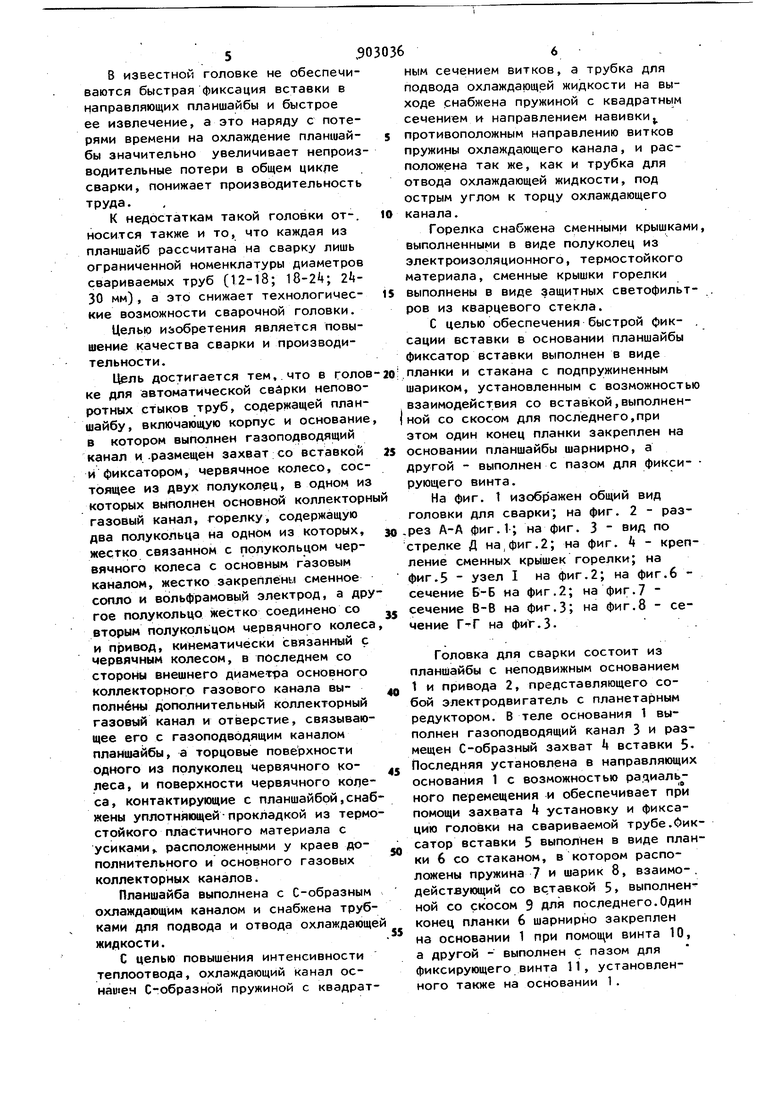

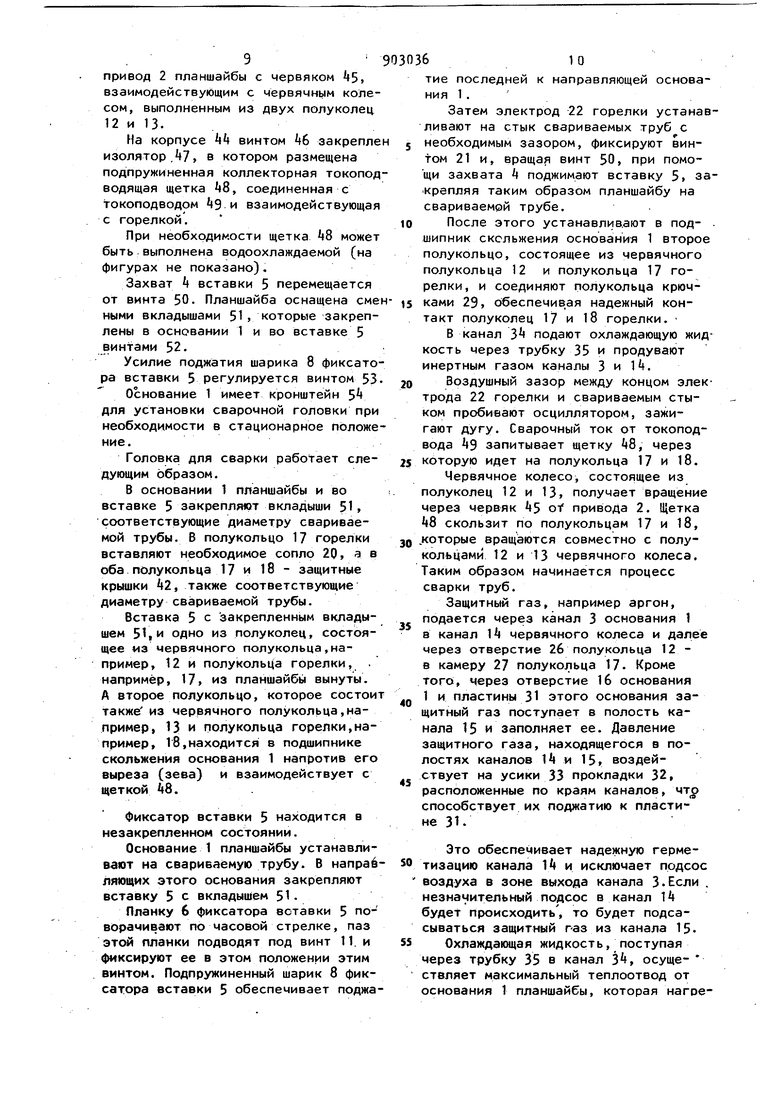

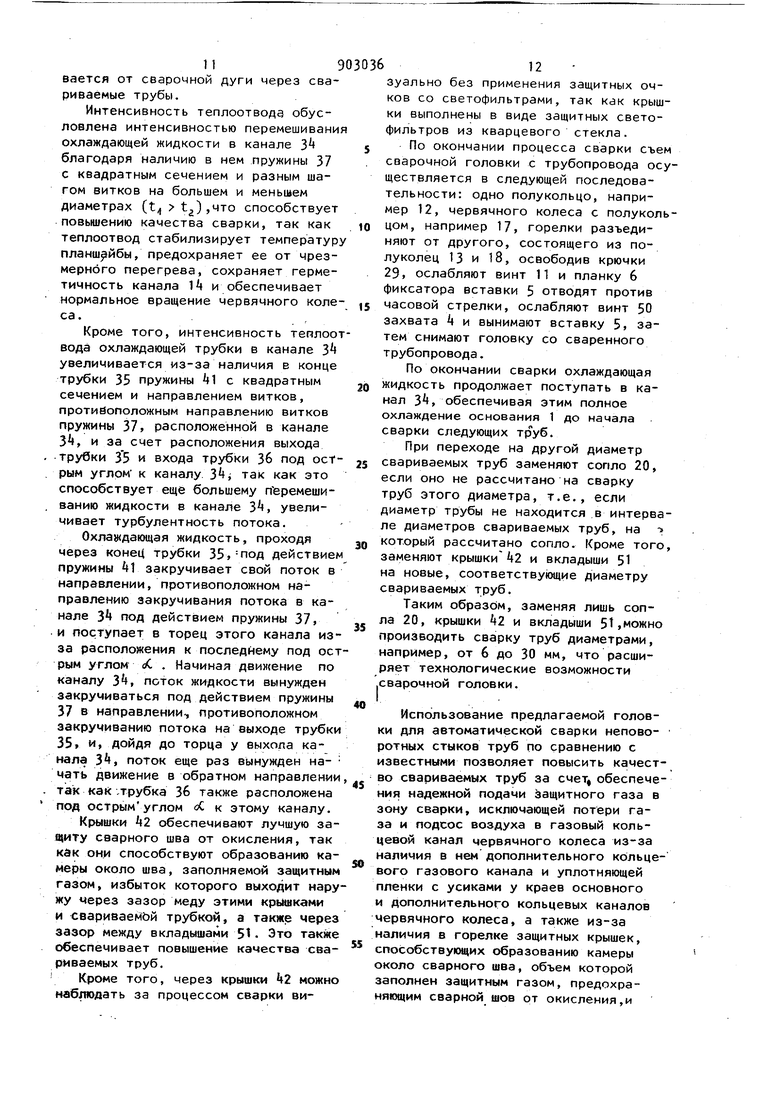

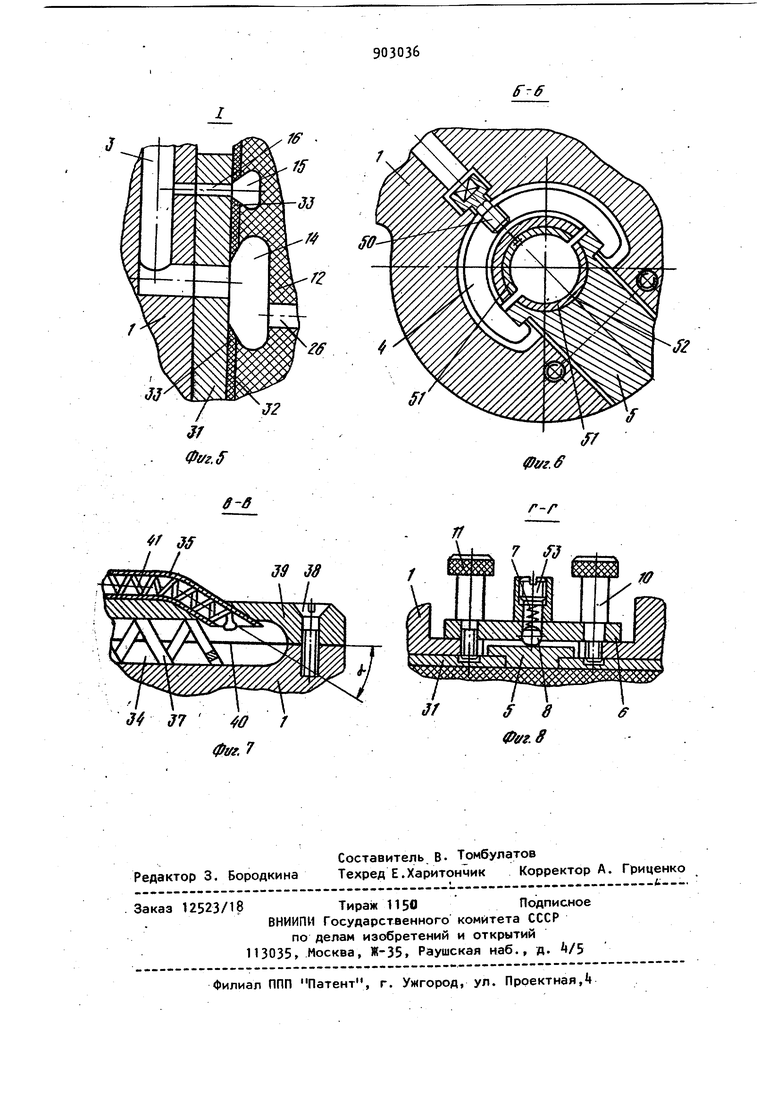

0 вращение последнего. Необходимо на некоторое время (на мин) прекратить сварку последующих стыков,давая планшайбе остыть, в противном случае уменьшается срок службы сварочной головки и ухудшается качество сварки. Зона сварки у такой головки открыта, и воздух из атмосферы окисляет сварной шов. 64 Известна также головка для автоматической сварки неповоротных стыков труб, наиболее близкая к изобретению, содержащая планшайбу, включающую корпус и основание, в котором выполнен газоподводящий канал и размещен захват со вставкой и фиксатором, червячное колесо, состоящее из двух полуколец, в одном из которых выполнен основной коллекторный газовый канал, горелку, содержащую два полукольца, на одном из которых, жестко связанном с полукольцом червячного колеса с основным газовым каналом. расположены сменное сопло и вольфрамовыи электрод, а другое полукольцо жестко соединено со вторым полукольцом червячнога колеса, и привод,кинематически связанный с червячным колесом С 33 Такая головка имеет простую и надежную систему бесшлангового токоподвода и простую систему бесшлангового газоподвода, которая обеспечив известное головке не обеспечиваются быстрая фиксация вставки в направляющих планшайбы и быстрое ее извлечение, а это наряду с потерями времени на охлаждение планшайбы значительно увеличивает непроизводительные потери в общем цикле сварки, понижает производительность труда. К недостаткам такой головки от-, носится также и то, что каждая из планшайб рассчитана на сварку лишь ограниченной номенклатуры диаметров свариваемых труб (12-18; iS-Zt; мм), а это снижает технологические возможности сварочной головки. Целью изобретения является повышение качества сварки и производительности. достигается тем, что в голов ке для автоматической свирки неповоротных стыков труб, содержащей планшайбу, включающую корпус и основание в котором выполнен газоподводящий канал и .размещен захват:со вставкой и фиксатором, червячное колесо, состоящее из двух полуколец, в одном из которых выполнен основной коллекторн газовый канал, горелку, содержащую два полукольца на одном из которых, жестко связанном с полукольцом червячного колеса с основным газовым каналом, жестко закреплены сменное сопло и вольфрамовый электрод, а дру гое полукольцо жестко соединено со вторым полукольцом червячного колеса и п|эивод, кинематически связанный с червячным колесом, в последнем со стороны внешнего диаметра основного коллекторного газового канала выполнены дополнительный коллекторный газовый канал и отверстие, связывающее его с газоподводящим каналом планшайбы, а торцовые поверхности одного из полуколец червячного колеса, и поверхности червячного колеса, контактирующие с планшайбой,снаб жены уплотняющейпрокладкой из термо стойкого пластичного материала с усиками,, расположенными у краев дополнительного и основного газовых коллекторных каналов. Планшайба выполнена с С-образным охлаждающим каналом и снабжена трубками для подвода и отвода охлаждающе жидкости. С целью повышения интенсивности теплоотвода, охлаждающий канал оснашен С-образной пружиной с квадратным сечением витков, а трубка для подвода охлаждающей жидкости на выходе снабжена пружиной с квадратным сечением и направлением навивки противоположным направлению витков пружины охлаждающего канала, и расположена так же, как и трубка для отвода охлаждающей жидкости, под острым углом к торцу охлаждающего канала. Горелка снабжена сменными крышками, выполненными в виде полуколец из электроизоляционного, термостойкого материала, сменные крышки горелки выполнены в виде защитных светофильтров из кварцевого стекла. С целью обеспечения быстрой фик- . сации вставки в основании планшайбы фиксатор вставки выполнен в виде планки и стакана с подпружиненным шариком, установленным с возможностью взаимодействия со вставкой,выполненной со скосом для последнего,при этом один конец планки закреплен на основании планшайбы шарнирно, а другой - выполнен с пазом для фикси- рующего винта. На фиг. 1 изображен общий вид головки для сварки; на фиг. 2 - разрез А-А фиг.1; на фиг. 3 вид по стрелке Д на,фиг.2; на фиг. k - крепление сменных крышек горелки; на фиг.5 узел I на фиг.2; на фиг.6 сечение Б-Б на фиг.2; на фиг.7 сечение В-В на фиг.З; на фиг.8 - сечение Г-Г на фиГ.З. Головка для сварки состоит из планшайбы с неподвижным основанием 1 и привода 2, представляющего собой электродвигатель с планетарным редуктором. В теле основания 1 выполнен газоподводящий канал 3 и размещен С-образный захват k вставки 5Последняя установлена в направляющих основания 1 с возможностью радиаль ного перемещения и обеспечивает при помощи захвата k установку и фиксацию головки на свариваемой трубе.Оиксатор вставки 5 выполнен в виде планки 6 со стаканом, в котором расположены пружина 7 и шарик 8, взаимо-, действующий со вставкой S, выполненной со скосом 9 для последнего.Один конец планки 6 шарнирно закреплен на основании 1 при помощи винта 10, а другой - выполнен с пазом для фиксирующего винта 11, установленного также на основании 1. На основании 1 планшайбы в подшипнике скольжения смонтировано разъемное червячное колесо, выполненное из изоляционного материала в виде двух полуколец 12 и 13, с основным кольцевым коллекторным газовы каналом 1 и дополнительным кольцевым коллекторным газовым каналом 15, расположенным на большем диаметре по отношению к каналу И, имеющим меньшее сечение,, чем основной и соединенным с каналом 3 в основании 1 планшайбы отверстием 16. Горелка сварочной головки выполнена также из двух полуколец 17 и 18 которые выполняют функцию токоприемной шины. В полукольце 17 горелки закреплены при помощи винтов 19 сменное сопло 20, при помощи винта 21 - вольфрамовый электрод 22 и размещена металлическая сетка 23. Полукольцо 17 горелки жестко закреплено при помощи винтов 2k и штифтов 25 на наружной плоскости полукольца 12, в котором выполнено газовое отве0стие 26, соединенное с камерой 27 полукольца 17, а полукольцо 18 горелки жестко закреплено также при помощи винтов 24 и штифтов 25 на наружной плоскости полукольца 13. Закреплённые полукольца 17 и 18 соединены между собой при помощи стыковочных штифтов 28, крючков 29 и пружины 30, которые размещены в С-образном канале горелки. Торцовые поверхности одного из полуколец, например 12, червячного колеса, а также наружная поверхность полуколец 12 и 13, контактирующая с пластиной 31 основания 1,снабжены уплотняющей прокладкой 32, выполненной из термостойкого, пластичного материала, имеющей у краев каналов 14 и 15 усики 33. В качестве уплотняющего, термостойкого, пластичного материала может быть использован,например, композиционный материал на основе политетрафторэтилена,например ФГД-8-7, фторопласт-4Д и т.д или синтетический клей с наполнителем или пластификатором в зависимости от хрупкости клеевой пленки. Суспензия, например, фторопласта-4Д наносится непосредственнона вышеуказанные поверхности с последующей термоoбpaбotкoй или готовая пленка, напри мер, из 0ГД-8-7 или из фторопласта-4 приклеивается к этим поверхностям. Композиционные материалы на основе 9 6 .8 фторопласта, а также сам фторопласт (его суспензии или пленки),например фторопласт-Ад, обладают необходимой пластичностью и термостойкостью, хорошим скольжением и совершенно безопасны в процессе эксплуатации. Синтетический клей в качестве уплотняющей пленки также наносится непосредственно на вышеуказанные поверхности. Если выбранный клей имеет хрупкую пленку, то к нему необходимо добавить пластификатор, доведя клеевую пленку до необходимой пластичности и сохранив требуемую термостойкость. И наоборот, если выбранный клеи имеет низкую термостойкость и слишком пластичен, то к нему необходимо добавить наполнитель, что способствует повышению его термостойкости и снижению пластичности. В процессе длительной эксплуатации, по мере изнашивания (истирания) уплотняющей пленки ее восстанавливают, т.е. наносят уплотняющее покрытие заново. Толщина уплотняющей плёнки может быть от 0,615-0,020 мм до 0,10,3 мм. В теле основания 1 планшайбы выполнен С-образный охлаждающий канал 3 трубками 35,36 для подвода и отвода охлаждающей жидкости,который оснащен С-образной пружиной 37, имею-/ щей квадратное сечение и различный шаг витков на большом и меньшем диаметрах: на большом диаметре шаг витков t , а на меньшем - t, при этом t, tg. Канал 34 при помощи винтов 38 герметично закрыт крышкой 39, снабженной прокладкой 40. Трубка 36 на выходе снабжена пружиной 41 с. квадратным сечением и направлением витков, противоположным направлению вигков пружины 37 канала 34,и расположена на выходе так же, как и трубка 36 на входе, под острым углом , к каналу 34. Полукольца 17 и 18 горелки снабжены сменными крьпоками 42, выполненными в виде полуколец из электроизоляционного, термостойкого материала и закрепленными в полукольцах 17 и 18 винтами 43. Крышки 42 выполнены в виде защитных светофильтров из кварцевого стекла. Стык этих крышек между собой вьтолнен под острым углом торцовых поверхностей. Основание 1 жестко соединено с корпусом 44, в котором закреплен

привод 2 планшайбы с червяком Ц, взаимодействующим с червячным колесом, выполненным из двух полуколец 12 и 13.

На корпусе k винтом 46 закрепле изоляторЛ7, в котором размещена подпружиненная коллекторная токоподводящая щетка Ц8, соединенная с токоподводрм 9 и взаимодействующая с горелкой.

При необходимости щетка 8 может быть выполнена водоохлаждаемой (на фигурах не показано).

Захват k вставки 5 перемещается от винта 50. Планшайба оснащена смеными вкладышами 51, которые закреплены в основании 1 и во вставке 5 винтами 52.

Усилие поджатия шарика 8 фиксатора вставки 5 регулируется винтом 53

Основание 1 имеет кронштейн 5 для установки сварочной головки при необходимости в стационарное положение.

Головка для сварки работает следующим образом.

В основании 1 планшайбы и во вставке 5 закрепляют вкладыши 51, соответствующие диаметру свариваемой трубы. В полукольцо 17 горелки вставляют необходимое сопло 20, ч а оба полукольца 17 и 18 - защитные крышки 42, также соответствующие диаметру свариваемой трубы.

Вставка 5 с закрепленным вкладышем 51,и одно из полуколец, состоящее из червячного полукольца,например, 12 и полукольца горелки, . например, 17, из планшайбы вынуты. А второе полукольцо, которое состои также из черрячного полукольца,например, 13 и полукольца горелки,например, 18,находится в пода1ипнике скольжения основания 1 напротив его выреза (зева) и взаимодействует с щеткой 48.

Фиксатор вставки 5 находится в незакрепленном состоянии.

Основание 1 планшайбы устанавливают на свариваемую трубу. В направляющих этого основания закрепляют вставку 5 с вкладышем 5.

Планку 6 фиксатора вставки 5 поворамивают по часовой стрелке, паз этой планки подводят под винт 11. и фиксируют ее в этом положении этим винтом. Подпружиненный шарик 8 фиксатора вставки 5 обеспечивает поджатие последней к направляющей основания 1 .

Затем электрод 22 горелки устанавливают на стык свариваемых труб с необходимым зазором, фиксируют винтом 21 и, вращая винт 50, при помощи захвата 4 поджимают вставку 5, заКрепляя таким образом планшайбу на свариваемой трубе.

0 После этого устанавлив.ают в подшипник скольжения основания 1 второе полукольцо, состоящее из червячного полукольца 12 и полукольца 17 горелки, и соединяют полукольца крючками 29, обеспечивая надежный контакт полуколец 17 и 18 горелки.

В канал 34 подают охлаждающую жидкость через трубку 35 и продувают инертным газом каналы 3 и 14.

0 Воздушный зазор между концом злек трода 22 горелки и свариваемым стыком пробивают осциллятором, зажигают дугу. Сварочный ток от токоподвода 49 запитывает щетку 48, через

5 которую идет на полукольца 17 и 18.

Червячное колесо, состоящее из полуколец 12 и 13, получает вращение через червяк 45 of привода 2. Щетка 48 скользит по полукольцам 17 и 18,

0 .которые вращаются совместно с полукольцами 12 и 13 червячного колеса. Таким образом начинается прюцесс сварки труб.

Защитный газ, например аргон, подается через канал 3 основания 1

5 в канал 14 червячного колеса и далее через отверстие 26 полукольца 12 в камеру 27 полукольца 17. Кроме того, через отверстие 16 основания 1 и пластины 31 этого основания за0щитный газ поступает в полость канала 15 и заполняет ее. Давление защитного газа, находящегося в полостях каналов 14 и 15, воздействует на усики 33 прокладки 32,

5 расположенные по краям каналов, чт| способствует их поджатию к пластине 31.

Это обеспечивает надежную герметизацию канала 14 и исключает подсос воздуха в зоне выхода канала З.Если . незначительный подсос в канал 14 будет происходить, то будет подсасываться защитный газ из канала 15. S Охлаждающая жидкость, поступая через трубку 35 в канал 34, осуще- ствляет максимальный теплоотвод от основания 1 планшайбы, которая нагре9вается от сварочной дуги через свариваемые трубы. Интенсивность теплоотводз обусловлена интенсивностью перемешивания охлаждающей жидкости в канале 3 благодаря наличию в нем пружины 37 с квадратным сечением и разным шагом витков на большем и меньшем диаметрах (t t),что способствует повьниению качества сварки, так как теплоотвод стабилизирует температуру планшайбы, предохраняет ее от чрезмерного перегрева, сохраняет герметичность канала и обеспечивает нормальное вращение червячного колеса., Кроме того, интенсивность теплоот вода охлаждающей трубки в канале З увеличивается из-за наличия в конце трубки 35 пружины 1 с квадратным сечением и направлением витков, противоположным направлению витков пружины 37, расположенной в канале З, и за счет расположения выхода . трубки 35 и входа трубки 36 под острым углом к каналу З так как это способствует еще большему перемешиванию жидкости в канале 3, увеличивает турбулентность потока. Охлаждающая жидкость, проходя через конец трубки 35,под действием пружины 41 закручивает свой поток в направлении, противоположном направлению закручивания потока в канале 3 под действием пружины 37, и поступает в торец этого канала изза расположения к последнему под ост рым углом /i . Начиная движение по каналу 3, поток жидкости вынужден закручиваться под действием пружины 37 в направлении противоположном закручиванию потока на выходе трубки 35 и, дойдя до торца у выхопа канала З, поток еще раз вынужден начеть движение в обратном направлении . так как ,трубка Зб также расположена под острым углом зС к этому каналу. Крышки 2 обеспечивают лучшую защиту сварного шва от окисления, так как они способствуют образованию камеры около шва, заполняемой защитным газом, избыток которого выходит нару жу через зазор меду этими крышками и сваривае(Ьй трубкой, а также через зазор между вкладышами Это также обеспечивает повышение качества свариваемых труб. Кроме того, через крышки k2 можно наблюдать за процессом сварки ви12зуально без применения защитных очков со светофильтрами, так как крышки выполнены в виде защитных светофильтров из кварцевого стекла. По окончании процесса сварки съем сварочной головки с трубопровода осуществляется в следующей последовательности: одно полукольцо, например 12, червячного колеса с полукольцом, например 17, горелки разъединяют от другого, состоящего из полуколец 13 и 18, освободив крючки 23, ослабляют винт 11 и планку 6 фиксатора вставки 5 отводят против часовой стрелки, ослабляют винт 50 захвата k и вынимают вставку 5, затем снимают головку со сваренного трубопровода. По окончании сварки охлаждающая жидкость продолжает поступать в канал З, обеспечивая этим полное охлаждение основания 1 до начала сварки следующих труб. При переходе на другой диаметр свариваемых труб заменяют сопло 20, если оно не рассчитано на сварку труб этого диаметра, т.е., если диаметр трубы не находится в интервале диаметров свариваемых труб, на т который рассчитано сопло. Кроме того, заменяют крышки 42 и вкладыши 51 на новые, соответству1ощие диаметру свариваемых труб. Таким образом, заменяя лишь сопла 20, крышки 42 и вкладыши 51,можно производить сварку труб диаметрами, например, от 6 до 30 мм, что расширяет технологические возможности .сварочной головки. Использование предлагаемой головки для автоматической сварки неповоротных стыков труб по сравнению с известными позволяет повысить качество свариваемых труб за счет, обеспечения надежной подачи защитного газа в зону сварки, исключающей потери газа и подсос воздуха в газовый кольцевой канал червячного колеса из-за наличия в нем дополнительного кольцевого газового канала и уплотняющей пленки с усиками у краев основного и дополнительного кольцевых каналов червячного колеса, а также из-за наличия в горелке защитных крышек, способствующих образованию камеры около сварного шва, объем которой заполнен защитным газом, предохраняющим сварной шов от окисления,и за счет интенсивного теплоотвода от основания планшайбы благодаря наличию в нем охлаждающего канала с пружиной, что также способствует повышению надежности и долговечност сварочной головки; визуально наблюдать за сварочной дугой в процессе сварки за счет того, что крышки го;релки выполнены в виде защитных све тофильтров из кв арцевого стекла,что исключает применение сварщиками очков с защитными светофильтрами,а это делает сварочную головку более удобной в эксплуатации; повысить производительность труда на 20-30 за счет обеспечения быстрой фиксации вставки в направляющих основани исключения времени на охлаждение планшайбы и значительного сокращения времени на устранение дефектов сварного шва. Формула изобретения 1. Головка для автоматической сварки неповоротных стыков труб,содержащая планшайбу, состоящую из корпуса и основания, в котором выполнен газоподводящий канал и разме щен захват со вставкой и фиксатором .червячное колесо, состоящее из двух полуколец, в одном из которых выполнен основной коллекторный газовый канал, горелку, содержащую два полукольца, на одном из которых, жестко связанном с полукольцом червячного колеса с основным газовым каналом, жестко закреплены вольфрамовый электрод и сменное сопло, а другое полукольцо жестко соединено со вторым полукольцом червячного колеса, и привод, кинематически связанный с мервячным колесом, о тЯ и ч а ю щ а я с я тем, что, с целью повышения качества сварки и производительности, в червячном колесе со стороны внешнего диаметра о новного коллекторного газового канала выполнены дoпoлниteльный коллекторный газовый канал и отверстие связывающее его с газоподводящим ка налом планшайбы, а торцовые поверхности одного из полуколец червячног колеса -и поверхности червячного колеса, контактирующие с планшайбой, снабжены уплотняющей прокладкой из термостойкого пластичного материала I с усиками, расположенными у краев дополнительного и основного газовых коллекторных каналов. 2.Головка поп.1,отличающ а я с я тем, что планшайба выполнена с С-образным охлаждающим каналом и снабжена трубками для подвода и отвода охлаждающей жидкости. 3.Головка по пп. 1,2 о т л .имающаяся тем, что, с целью повышения интенсивности теплоотвода, охлаждающий канал оснащен С-образной пружиной с квадратным сечением витков . «. Головка по ЯП. 1-3, о т л ичающаяся тем, что трубка для подвода охлаждающей жидкости на выходе снабжена пружиной с квадратным сечением и направлением витков,противоположным направлению витков пружины охлаждающего канала, и расположена так же, как и трубка для отвода охлаждающей жидкости, под острым углом к торцу охлаждающего канала. 5.Головка по пп. 1-4, о т л ичающаяся тем, что горелка снабжена сменными крышками,выполненными в виде полуколец из электро-изоляционного термостойкого материала. 6.Головка по пп. 1-5 о т л ичающаяся тем, что сменные крышки выполнены.в виде защитных светофильтров из кварцевого ctekлa. 7.Головка по пп. 1-6, отличающаяся тем, что, с целью обеспечения быстрой фиксации вставки в ос новании плaншaйбЫj фиксатор вставки выполнен в виде планки и ста кана с подпружиненным шариком,уста ноёленным с возможностью взаимодействия со вставкой, выполненной со скосом для последнего, при этом один конец планки закреплен на основании i планшайбы шарнирно, а другой - вы- ; полнен с пазом для фиксирующего винта. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР - 315536, кл. В 23 К 31/06, 1970. 2.Авторское свидетельство CtCP 6WJ65, кл. В 23 К 31/06, 1976. 3.Каталог Сварочное оборудование. Центр научно-технической информации Поиск, 1978, о. 27, Сварочная головка ГНСА-12-30 (прототип) .

ii7 tS

30

ffltfg.l

&г.&

&-б

/ J

39 дЗ

J4 37 0 / фуг. 7

r-r

Авторы

Даты

1982-02-07—Публикация

1980-02-06—Подача