(54) ИНСТРУМЕНТ ДЛЯ УПГОЧНЯЮЩЕЙ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2089373C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2353505C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ РОТОРНОГО ГЕНЕРАТОРА МЕХАНИЧЕСКИХ ИМПУЛЬСОВ | 2008 |

|

RU2366558C1 |

| ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2224634C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО НАНОКОМПОЗИЦИОННОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2428520C2 |

| РОТОРНЫЙ ГЕНЕРАТОР МЕХАНИЧЕСКИХ ИМПУЛЬСОВ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2366559C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2068763C1 |

I

Изобретение относится к металлообработке и может быть использовано при обработке внутренних цилиндрических поверхностей пластическим деформированием.

Известен инструмент для упрочняющей обработки отверстий, в радиальных отверстиях корпуса которого расположены электрически изолированные деформирующие злемеиты с индивидуальными токопроводами, связанными с источником тока одной полярности 1.

При таком исполнении низка производительность обработки при ограничен1а 1х возможностях получения регулярного микрорельефа.

Цель изобретения - повыщение производительности.

Поставленная цель достигается тем, что по меньшей мере одан из деформирующих элементов установлен с возможностью периодического подключения его токоподвода ко второму полюсу источника тока.

Такое .выполнение повышает производитёл ность обработки поверхности отверстия.

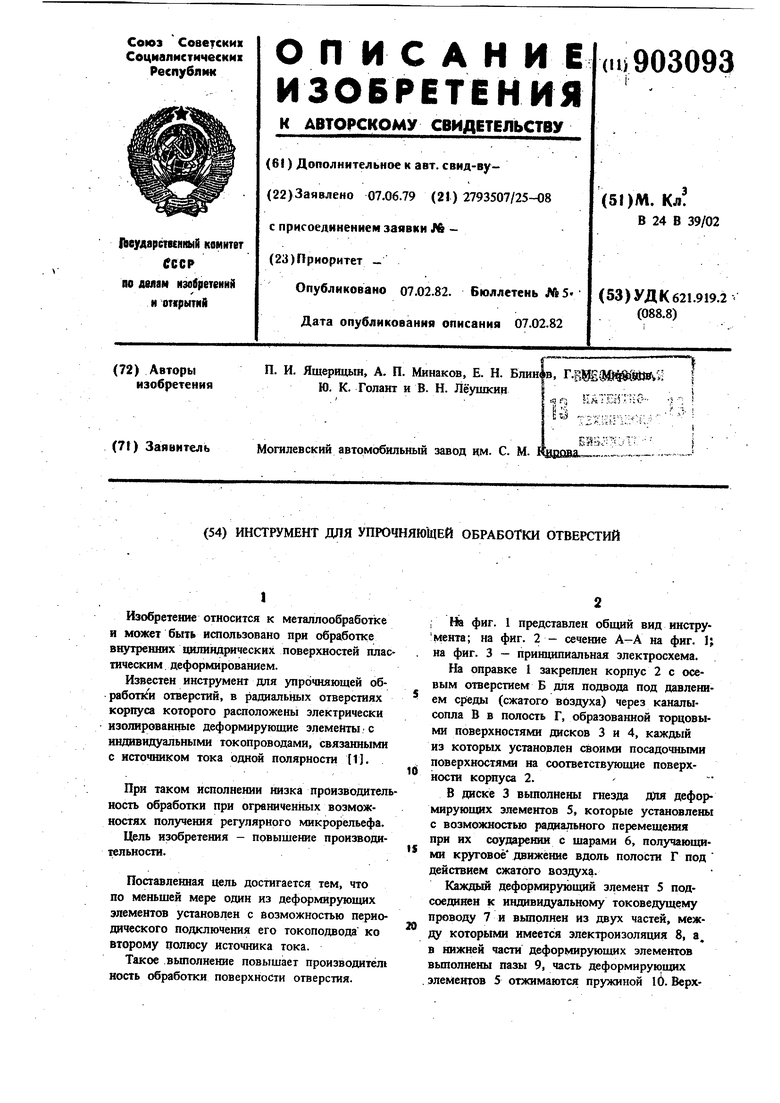

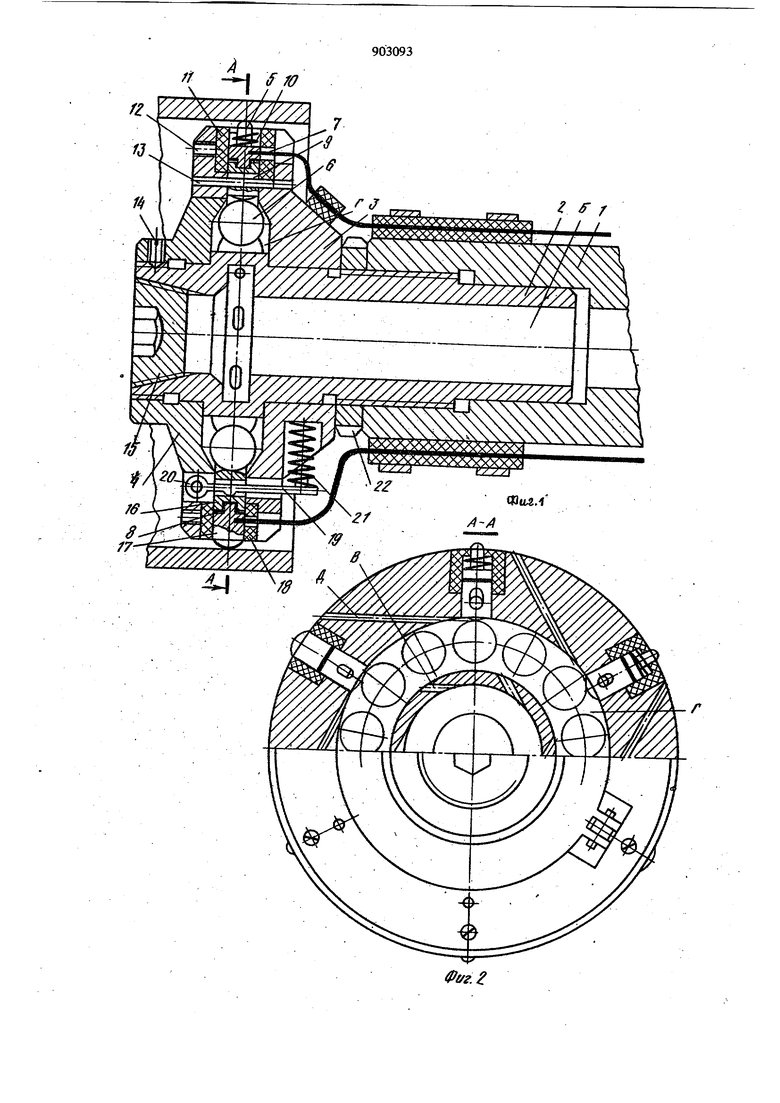

. Ш фиг. 1 представлен обишй вид инструмента; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - принципиальная электросхема.

На оправке 1 закреплен корпус 2 с осевым отверстием Б для подвода под давлением среды (сжатого воздуха) через каиалысопла В в полость Г, образованной торцовыми поверхностями дисков 3 и 4, каждый из которых установлен своими посадочными поверхностями иа соответствующие поверх1бности корпуса 2.

В диске 3 выполнены гнезда для деформирующих элементов 5, которые установлены с возможностью радиального перемещения при их соударении с щарамн 6, получающиISми круговое движение вдоль полости Г под действием сжатого воздуха.

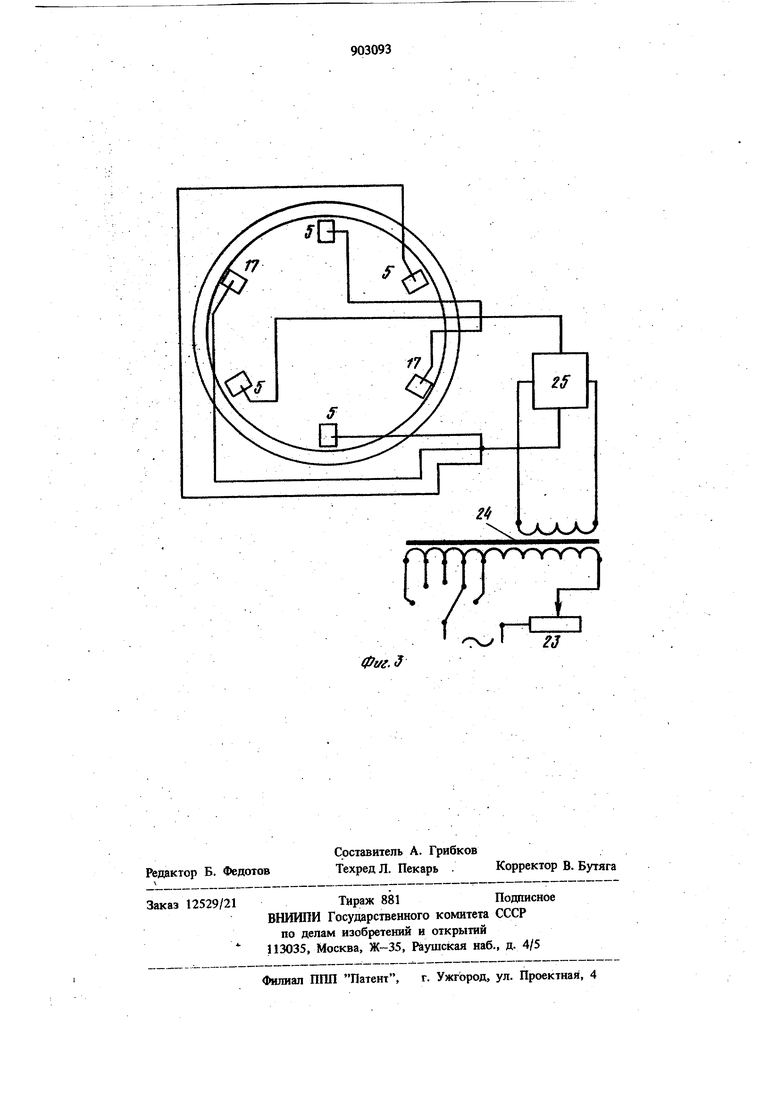

Каждый деформирующий элемент 5 подсоединен к индавидуальному токоведущему проводу 7 и вьшрлнеи из двух частей, меж29ду которыми имеется электроизоляция 8, а, в нижней части деформирующих элементов вьшолнены пазы 9, часть деформирующих . элементов 5 отжимаются пружиной 10. Верх39няя их часть рашоложена в электроизолированной втулке 11, которая застопорена винтом 12. В пазах 9 деформирующих элементов 5 установлены штифты 13 для предотвращения поворота этих элементов вокруг своей оси. Штифт 14 стопорит диск 4, осевое отверстие корпуса 2 заглушено пробкой 15. Часть деформир5аощих элементов 5 прижата к обрабатываемой поверхности и вьшолнена из двух цилиндрических стержней 16 и 17. Стержень 17 размещен в электроизоляционной втулке 18. Стержень 16 имеет прямоугольное отверстие, через которое пропущен рычаг 19, на одном конце которого выполнено отверстие для ося 20, а на другом кон це расположена пружина 21. Гайка 22 фикси рует диск 3. На фиг. 2 показано расположение каналов В в. корпусе 2, полости Г в ди ках 3 и 4 и каналов Д. На фиг. 3 показана электросхема подаслючевия инструмента. Один из прижатых стержней 17 и два отжатых деформирующих элем та 5 подключены к одной ветви электрическойцепи и один прижать1Й стержень и два отжатых деформирующих элемента - к противоположной ветви. В электросхеме установлены реостат 23, трансформатор 24, электрическое устройство 25 для разделения электрической цепи (в сл чае подачи хотя бы на одну пару деформирующих элe leнтoв электрического тока, напряжение, сила и частота которого отличны от напряжения, йшы и частоты, подаваемых на остальные деформирзтощие элементы). Инструмент работает следующим образом. Инструмент, закрепленный, например, на суппорте товарного , получает перемещение вдоль оси детали, сжатый воздух пост пает через оправку I, каналы Б и В корпуса 2 в полость Г и приводит в движение по кольцевым траекториям шары 6, которые наносят удары по выступающим стержням деформирующих элементов 5. Деформирующи элементы получают импульс силы и осуществляют пластическое деформирование обрабатываемой поверхности детали. При этом деталь, закрепленная в щпинделе станка, полу чает вращение. С целью облегчения пластической деформации и повыщения упрочнения через провода 7 на. деформирующие элементы 5 и стержш 17 подается низкое электрическое напряжение. В результате этого через стержни и деталь сразу же устанавливается электрическая цепь для большой силы тока и низкого напряжения, а через деформирующие элементы такие цепи устанавливаются только в момент удара стержня по обрабатываемой поверхности. Через каналы Д отработанное рабочее тело поступает в зону обработки и охлаждает обрабатываемую поверхность.. Положительньш эффект достигается за счет одновременного силового, теплового (теплота трения и теплота, вьвделяемая при прохождении электрического тока) и электрического воздействий, управляемых и регутшруемь1х параметрами электрического тока, инструмента и режимами обработки, в результате чего повьншется производателЬность обработки. Формула изобретения Инструмент для упрочняющей обработки отверстш, в радиальных отверстиях корпуса которого расположены электрически изолированные дефо рмирующие элементы с индивидуальными токоподводами, соединенными с одним из полюсов, источника тока, о т л Нчающи и ся тем, что, с целью повыщения производительности, по меньшей мере один из деформирующих элементов У5;тановлен с возможностью периодического подключения его токоподвода ко второму полюсу источника тока. Источники информации, принятые во внимание при экшертизе 1. Аскинази Б. М. Упрочнение и восстановление деталей электромеханической обработкой. Л., 1968,, с. 72-76, рис. 63. гг /

Авторы

Даты

1982-02-07—Публикация

1979-06-07—Подача