Настоящее изобретение относится к нанотехнологиям и предназначено для изменения механических, химических, электрофизических свойств различных деталей машин из металлов или сплавов путем изменения структуры и состава поверхностного слоя обрабатываемых деталей.

Преимущественно изобретение предназначено для упрочнения поверхностного слоя деталей машин цилиндрической формы и резьбовых поверхностей методом электромеханической имплантации ионов тяжелых металлов. Кроме того, предлагаемый способ может быть использован для формирования поверхностного слоя различных деталей машин с заранее заданными физико-механическими и химическими свойствами.

Известен способ для изменения механических, химических, электрофизических свойств приповерхностных слоев металлов, сплавов, полупроводников, диэлектриков и других материалов путем нанесения покрытий или изменения состава поверхностных слоев ионной имплантацией. См., например, пат. РФ №2238999 С1, МПК C23C 14/48, H01J 37/317. Способ импульсно-периодической имплантации ионов и плазменного осаждения покрытий // Рябчиков А.И. (RU), Рябчиков И.А. (RU), Степанов И.Б. (RU) - Опубл. БИ №12, 27.10.2004. Недостатком известного способа является необходимость помещать каждую обрабатываемую деталь в вакуумную камеру, что значительно увеличивает технологическое время обработки детали и повышает стоимость вспомогательного оборудования и изготовляемой детали. Указанный недостаток обусловлен тем, что плазма для ионной имплантации формируется непрерывным вакуумно-дуговым разрядом.

Известен также способ статического формообразования внутренних резьб и профилей, включающий пластическое деформирование металла метчиком с раздвижными деформируемыми элементами. В данном способе к резьбовым деформирующим элементам метчика осуществляют приложение периодической динамической нагрузки, посредством бойка, смонтированного в корпусе генератора механических импульсов, радиальное перемещение деформирующих элементов к центру производят посредством стягивающей пружины, а возврат корпуса метчика в исходное положение после каждого ударного импульса осуществляют пружиной возврата. См., например, пат. РФ №2241579 С1, МПК B23G 5/06, B23P 15/52, B24B 39/00, B21H 3/08. Способ статико-импульсного формообразования и упрочнения внутренних резьб и профилей // Ю.С.Степанов, А.В.Киричек и др. - Опубл. БИ №12, 10.12.2004. Недостатками известного способа являются наличие остаточных микротрещин на поверхности образца, возникающих в результате обработкой давлением, которые существенно снижают прочность обрабатываемых резьб и профилей, а также сложность конструкции метчика с раздвижными деформируемыми элементами, что в значительной степени увеличивает стоимость технологического процесса и затрудняет его обслуживание.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ упрочнения поверхностей деталей с одновременным нанесением композиционных покрытий, включающий пластическую деформацию поверхности перемещением инструмента, подачу в зону обработки жидкости, содержащей хлорид меди, растворенный в глицерине, высокодисперсные порошки меди и никеля, ацетамид, мочевину, воду, при этом инструмент перемещают в продольном и перпендикулярном направлениях, а обработку поверхностей деталей проводят в два этапа, при этом на первом этапе в зону обработки подают жидкость, дополнительно содержащую дисульфид молибдена, а на втором этапе изменяют усилие деформирования и подают раствор суспензии на основе этилового спирта, содержащей ультрадисперсный порошок политетрафторэтилена, спирт этиловый, при этом инструменту дополнительно сообщают перемещение в продольном и перпендикулярном направлениях с изменением усилия деформирования. См., например, пат. РФ №2235150 С1, МПК C23C 26/00. Способ упрочнения поверхностей деталей с одновременным нанесением композиционных покрытий // Берсудский А.Л. (RU), Малышева Н.С. (RU) и др. - Опубл. БИ №10, 27.08.2004.

Недостатками известного способа являются сложный состав композиционных покрытий, многоэтапность технологических операций, а также сложность конструкции механизма перемещения деформирующего инструмента в продольном и перпендикулярном направлениях с одновременным изменением усилия деформирования.

Указанные недостатки приводят к повышению стоимости технологического процесса, увеличению времени обработки поверхности и понижению прочности поверхностного слоя обрабатываемой детали.

Техническим результатом настоящего изобретения является повышение прочности поверхностного слоя металлических деталей посредством формирования поверхностного нанокристаллического слоя на поверхности детали с заданными физико-химическими свойствами, такими как антикоррозионные и антифрикционные.

Это обеспечивается тем, что предложен способ, в котором упрочняют поверхностный слой детали с одновременным нанесением композиционных покрытий, согласно изобретению на обрабатываемую поверхность детали предварительно наносят слой нанокомпозитного состава, содержащий оксид кремния SiO2, растворенный в литоле, затем слой облучают электромагнитным полем высокой частоты f=3÷5 МГц в течение заданного интервала времени t=5÷15 секунд, выбранного в зависимости от геометрических размеров детали, проводят нагрев поверхностного слоя обрабатываемой детали за счет «скин-эффекта» до температуры в диапазоне от 700 до 900°С и осуществляют блокировку дислокации поверхностного слоя положительными ионами тяжелых металлов методом электромеханической имплантации за счет пропускания постоянного электрического тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла.

При этом на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1÷1,0 мкм с антифрикционными свойствами путем подбора материала анода из имплантируемого упрочняющего металла в виде проволоки из сплавов - Б83 (баббит), Бр010Ф1 (бронза), ЛЦ16К4 (латунь), А09-2 (алюминиевый сплав) и режимов пропускания электрического тока - сила тока I=5÷10 А, время пропускания тока t=30÷60 с.

Кроме того, на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1÷1,0 мкм с антикоррозионными свойствами путем подбора материала анода из имплантируемого упрочняющего металла в виде проволоки из сплавов - БрОЦ4-3, В95, АЛ3 и режимов пропускания электрического тока - сила тока I=5÷10 А, время пропускания тока t=30÷60 с.

Сущность изобретения поясняется чертежами.

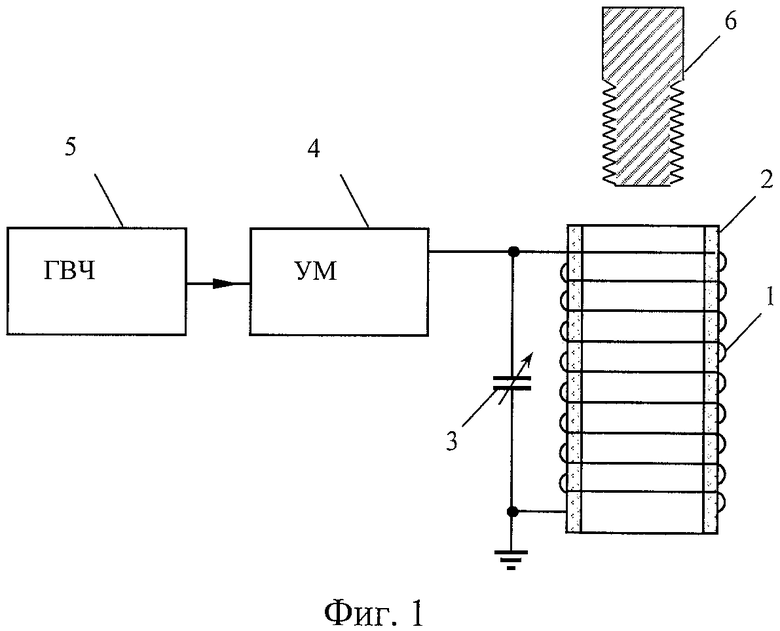

На фиг.1 приведена принципиальная блок-схема ВЧ-установки.

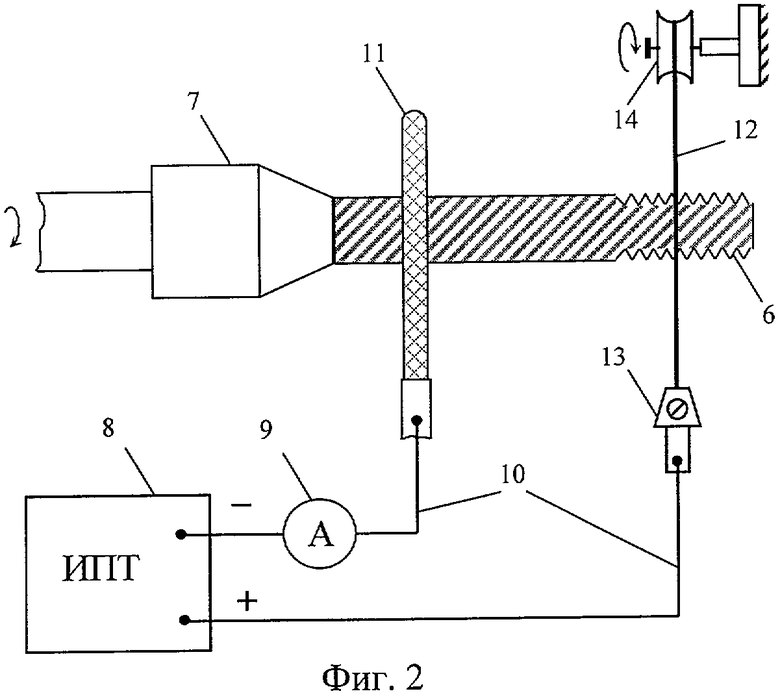

На фиг.2 приведена установка электромеханической имплантации положительных ионов.

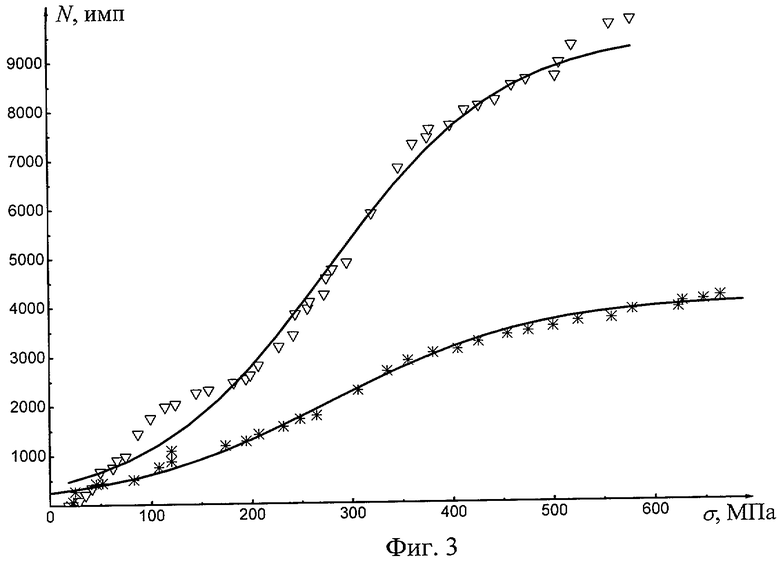

На фиг.3 приведены результаты сравнительных экспериментальных исследований зависимости суммарного числа Nc импульсов акустической эмиссии (АЭ) для исследованных образцов (1-ТТ, 2-ТТ, 3-ПТ, 4-ПТ) в зависимости от величины механического напряжения σ в режиме одноосной деформации - продольного растяжения.

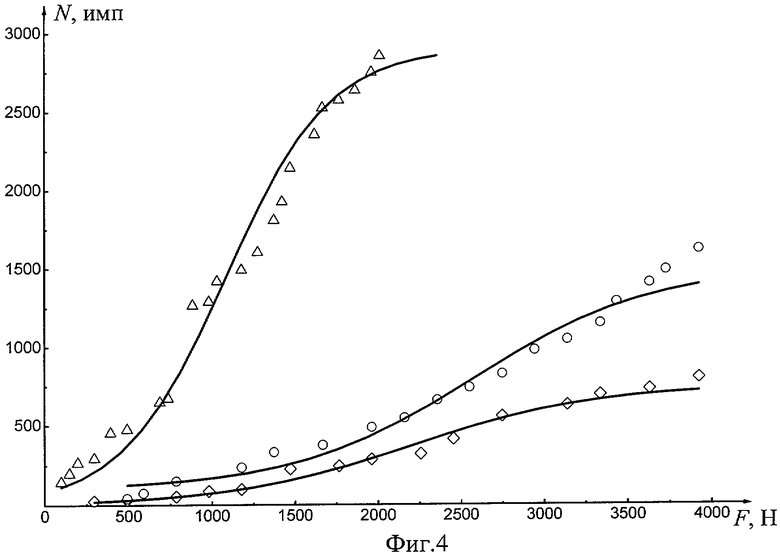

На фиг.4 приведен сводный график зависимости суммарного числа Nc импульсов АЭ для цилиндрических металлических стержней с различным покрытием от величины механического напряжения σ в режиме одноосной деформации - продольного растяжения.

ВЧ-установка (фиг.1) содержит:

1 - однослойная ВЧ-катушка индуктивности;

2 - каркас катушки индуктивности;

3 - конденсатор переменной емкости;

4 - резонансный усилитель мощности высокой частоты (УМ);

5 - генератор синусоидальных высокочастотных электрических колебаний (ГВЧ);

6 - обрабатываемая деталь.

Основным элементом установки является ВЧ-катушка 1, образованная каркасом 2, изготовленным из кварцевой трубки, диаметром 20 мм, на внешнюю поверхность которой медным посеребренным проводом, диаметром 1,5 мм, намотана однослойная катушка индуктивности с принудительным шагом 2 мм. Длина намотки составляет ~60 мм. Параллельно выводам катушки 1 подключается конденсатор переменной емкости 3, которые в сочетании образуют колебательный ВЧ-контур. Выводы катушки 1 с помощью коаксиального ВЧ-кабеля подключаются к выходу резонансного усилителя мощности 4 высокой частоты (УМ), вход которого подключен к выходу 5 генератора синусоидальных высокочастотных электрических колебаний (ГВЧ). Настройка колебательного ВЧ-контура в резонанс с частотой генератора 5 осуществляется подстройкой емкости конденсатора 3. Обрабатываемая часть металлической детали 6 вводится во внутренний объем ВЧ-катушки 1 и в течение заданного интервала времени τ1=5-15 секунд осуществляется ВЧ-нагрев поверхностного слоя детали за счет «скин-эффекта». Время τ1 ВЧ-облучения подбирается исходя из требуемой температуры нагрева (t=700-900°С) и глубины прогрева h поверхностного слоя металлической детали.

Частота электромагнитного ВЧ-поля выбирается в интервале частот f=3-5 МГц и соответствует достижению необходимой глубины проникновения электромагнитной волны вглубь поверхности металлической детали.

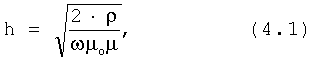

Глубина проникновения тока (электромагнитного поля) вглубь металла рассчитывается по формуле:

где ρ - удельное электрическое сопротивление материала (металла) детали, ω=2πf - циклическая частота электромагнитного ВЧ-поля, µо - магнитная постоянная, µ - магнитная проницаемость металла. В соответствии с проведенными расчетами получено, что для стальных деталей при заданной частоте ВЧ-генератора f=3-5 МГц глубина проникновения электромагнитного поля вглубь металла составляет h=10-100 мкм.

Установка для закрепления дислокации, микротрещин и формирования на поверхности металлических деталей поверхностного нанокристаллического слоя с заданными физико-химическими свойствами методом электромеханической имплантации положительных ионов (фиг.2) содержит:

6 - обрабатываемая часть металлической детали (катод);

7 - патрон вращающегося вала электродвигателя;

8 - источник постоянного тока;

9 - амперметр;

10 - соединительный провод;

11 - графитовый стержень;

12 - тонкий цилиндрический проводник - имплантируемый упрочняющий металл (анод);

13 - электрический неподвижный зажим - контакт;

14 - неподвижный блок.

Обрабатываемая деталь 6 (например, цилиндрический вал или резьбовое соединение) закрепляется в патрон 7 вращающегося вала электродвигателя (на фиг.2 не показан). Отрицательный полюс источника постоянного тока 8 через амперметр 9, соединительный провод 10 и графитовый стержень 11 подводится путем касания (прижима) к цилиндрической гладкой поверхности обрабатываемой детали 6. Положительный полюс источника постоянного тока 8 через соединительный провод 10 подключен к тонкому цилиндрическому проводнику - имплантируемому металлу (анод) 12 (например, тонкий медный провод), который с определенным механическим усилием прижимается к обрабатываемой поверхности детали (катод) 6. Крепление и натяжение имплантируемого проводника 12 осуществляется с помощью специального держателя, образованного электрическим неподвижным зажимом - контактом 13 и неподвижным блоком 14, снабженным спиральной пружиной, который обеспечивает необходимый механический и одновременно электрический контакт (прижим) имплантируемого металла 12 к поверхности обрабатываемой детали 6.

Использование предлагаемого способа в сравнении с известными способами обеспечивает следующие преимущества.

1) Механическая обработка предварительно облученного ВЧ-полем обрабатываемого участка детали в атмосфере НКС способствует внедрению атомов тяжелых металлов и мелкодисперсных частиц НКС в образовавшиеся поры и микротрещины на поверхностном слое после первичной механической обработки детали (например, нарезание резьбы).

2) Нагрев ВЧ-полем поверхностного слоя детали как перед, так и после механической обработки приводит к интенсивному и кратковременному (импульсному) нагреву только поверхностного слоя детали толщиной ~10-100 мкм, которое обеспечивается выбором заданного интервала частоты электромагнитного поля. При этом тонкий слой НКС защищает поверхность металлической детали от окисления и способствует процессу диффузии атомов тяжелых металлов и наночастиц НКС вглубь поверхностного слоя детали.

3) Пропускание постоянного электрического тока через контакт деталь - имплантируемый металл в атмосфере НКС в режиме механического скольжения способствует дополнительной диффузии положительных ионов и наночастиц имплантируемого металла (например, ионов меди) вглубь поверхности и тем самым способствует закрыванию микротрещин и закреплению дислокаций в поверхностном слое, образовавшихся в процессе первичной механической деформации обрабатываемой детали.

Вышеперечисленные преимущества предлагаемого способа в совокупности приводят к упрочнению поверхностного слоя и улучшению качества поверхности обрабатываемой детали посредством блокировки дислокации положительными ионами тяжелых металлов методом электромеханической имплантации при пропускании постоянного электрического тока через контакт деталь - анод из имплантируемого упрочняющего металла в режиме механического скольжения.

Примеры конкретного выполнения способа.

Пример 1. Процесс упрочнения поверхностного слоя резьбового участка детали - болта под резьбу (например, М6) состоит из следующих основных этапов.

1. Подготовительная обработка поверхности резьбовой заготовки.

2. Нанесение слоя нанокомпозитного состава (НКС) на поверхность резьбовой заготовки.

3. ВЧ-нагрев поверхностного слоя резьбовой части заготовки.

4. Нарезание резьбы предварительно охлажденной заготовки с помощью плашки.

5. Вторичное нанесение слоя НКС на резьбовой участок детали.

6. Вторичный ВЧ-нагрев резьбового участка детали.

7. Вторичное нарезание (прогонка) резьбы резьбового участка с помощью плашки.

8. Закрепление обрабатываемой детали в патрон вала электродвигателя.

9. Подключение обрабатываемого участка детали к источнику постоянного тока: отрицательный полюс - к обрабатываемой поверхности детали (катоду); положительный полюс - к проводнику из имплантируемого металла (аноду) (например, тонкого медного провода диаметром 0,5-1,0 мм).

10. Пуск вращающего вала с одновременным пропусканием постоянного тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла в режиме механического скольжения имплантируемого металла по поверхности резьбовой части детали. Сила тока I=5÷10 А, время пропускания тока t=2÷3 с.

11. Пункт 10 повторяется 20-30 раз, до получения необходимой концентрации и заданной глубины диффузии атомов имплантируемого металла в поверхностном слое обрабатываемой детали.

Используемый в данном способе НКС представляет собой нанокомпозитный состав, содержащий оксид кремния SiO2, растворенный в литоле. Средний размер наночастиц НКС составляет к=10-9-10-8 м.

На первом и втором этапах поверхность металлической детали будущего резьбового соединения (заготовки), длиной 20-30 мм, предварительно обрабатывается до необходимого размера (диаметр ~6,0±0,1 мм) и на готовую поверхность резьбового участка, с помощью кисти или щетки, тонким слоем наносится нанокомпозитный состав толщиной 0,1-0,5 мм.

На третьем этапе резьбовой участок заготовки 6 вводится во внутренний объем ВЧ-катушки 1 (см. фиг.1) и в течение заданного интервала времени τ1 осуществляется нагрев тонкого поверхностного слоя заготовки 6 за счет «скин-эффекта». Время τ1 ВЧ-нагрева (облучения) подбирается исходя из требуемой глубины прогрева поверхностного слоя металлической детали. Частота электромагнитного ВЧ-поля составляет f=3,0 МГц и выбрана в соответствии достижения необходимой глубины проникновения электромагнитной волны вглубь поверхности облучаемого металла. Глубина проникновения электромагнитной волны вглубь поверхности облучаемого металла определяется по формуле (4.1). Величина временного интервала τ1 зависит от мощности ВЧ-установки и от геометрических и физических параметров резьбового участка детали 6 и подбирается для каждого типа резьбового соединения расчетным или опытным путем. На основании проведенных расчетов и натурных испытаний установлено, что для используемого усилителя мощности время ВЧ-нагрева обрабатываемого резьбового участка детали М6, длиной 20 мм, составляет 5-10 секунд.

На четвертом этапе с помощью плашки на предварительно нагретом ВЧ-полем участке детали, после охлаждения до комнатной температуры, нарезается внешняя метрическая резьба заданного параметра М6.

На пятом этапе осуществляется вторичный процесс нанесения слоя НКС на резьбовую часть детали, толщиной 0,1-0,5 мм.

На шестом этапе осуществляется вторичный процесс ВЧ-нагрева резьбового участка детали, с предварительно нанесенным тонким слоем НКС, в течение заданного интервала времени τ2, необходимого для диффузии атомов тяжелых металлов НКС, например меди, внутрь поверхностного слоя резьбового участка, а также для закрепления микрочастиц НКС на микротрещинах и микродефектах обрабатываемой поверхности детали. На основании проведенных расчетов и натурных испытаний установлено, что интервал времени τ2 вторичного процесса ВЧ-нагрева обрабатываемого резьбового участка М6, длиной 20 мм, необходимый для диффузии атомов тяжелых металлов НКС, составляет 10-15 секунд.

На седьмом этапе осуществляется вторичное (чистовое) нарезание резьбы предварительно обработанного ВЧ-нагревом резьбового участка в атмосфере НКС с целью механического закрепления и дополнительного внедрения атомов и мелкодисперсных частиц НКС в образовавшиеся поры и микротрещины на поверхностном слое резьбовой части металлической детали после первичной нарезки резьбы.

ВЧ-нагрев поверхности детали как перед, так и после нарезки резьбы на детали приводит к интенсивному и кратковременному (импульсному) нагреву только поверхностного слоя детали толщиной 10-100 мкм. При этом нанесенный слой НКС защищает поверхность металлической детали болтового соединения от окисления в атмосфере воздуха и способствует увеличению диффузии атомов меди и наночастиц НКС вглубь поверхностного слоя детали.

Вторичная обработка резьбового соединения НКС после нарезки резьбы и ВЧ-нагрев способствуют дополнительной диффузии атомов тяжелых металлов НКС вглубь поверхности на резьбовом профиле, закрыванию микротрещин и закреплению дислокаций в поверхностном слое металла, образовавшихся в процессе первичной нарезки резьбы.

На восьмом этапе обрабатываемая деталь закрепляется в патроне вала электродвигателя.

На девятом этапе обрабатываемый участок детали подключается к источнику постоянного тока с помощью графитового стержня и тонкого провода из имплантируемого металла.

На десятом этапе осуществляется пуск вращающего вала электродвигателя с одновременным пропусканием постоянного тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла (например, тонкого медного провода) в режиме механического скольжения имплантируемого металла по поверхности резьбовой части детали.

По совокупности данные технологические мероприятия способствуют закреплению дислокации и микротрещин в поверхностном слое резьбового участка и тем самым приводят к созданию поверхностного нанокристаллического слоя на поверхности, который повышает прочность поверхностного слоя и улучшает качество поверхности резьбового соединения детали.

Для проверки эффективности предлагаемого способа были изготовлены две партии образцов: первая партия (контрольная) - ТТ, изготовленная по традиционной технологии, сравнивалась с партией образцов - ПТ, изготовленных с использованием предлагаемой технологии.

Первая партия исследуемых образцов (образец - ТТ) изготовлялась по традиционной технологии - т.е. нарезка метрической резьбы с помощью плашки в присутствии охлаждающей жидкости (СОЖ). Вторая партия образцов (образец - ПТ) изготовлялась по новой предлагаемой технологии - т.е. нарезание внешней метрической резьбы в атмосфере нанокомпозитного состава (НКС), с последующим ВЧ-нагревом электромагнитным полем.

Для диагностики и контроля процесса зарождения объемных дефектов и микротрещин (МТ) в конструкционных материалах и деталях машин использовался метод акустической эмиссии (АЭ), как наиболее эффективный и неразрушающий метод контроля микронеоднородной структуры твердых тел. В его основу положены зависимости параметров образовавшихся или распространяющихся микродефектов от параметров излучаемых ими акустических волн, полученных в режиме одноосной упругой деформации испытуемой детали.

Испытания исследуемых образцов на растяжение проводились на разрывной машине, типа УММ-5, со скоростью перемещения траверсы 0,05 мм/мин. Режим одноосной нагрузки - продольное растяжение F изменялось от 0 до 1,65 кН; время равномерной нагрузки на образец не превышало t=10 мин. Процесс наблюдения и регистрации сигналов акустической эмиссии исследуемых образцов в режиме одноосной деформации с помощью акустической установки подробно описан в работах [1, 2].

На фиг.3 приведены результаты сравнительных экспериментальных исследований зависимости суммарного числа Nc импульсов АЭ от величины механического напряжения σ в режиме одноосной деформации для двух исследованных образцов:  - образец ТТ,

- образец ТТ,  - образец ПТ.

- образец ПТ.

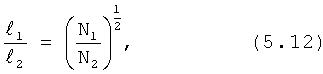

По полученным экспериментальным зависимостям суммарного числа импульсов АЭ от величины механического напряжения в режиме одноосной деформации были рассчитаны параметры микронеоднородной структуры исследуемых образцов - эффективная длина микротрещин [3]. В соответствии с расчетами установлено, что отношение длин развивающихся трещин в конструкционных сталях, обработанных по традиционной и по новой технологии, связано с суммарным числом всех импульсов АЭ, регистрируемых в процессе упругой деформации, соотношением:

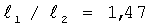

и на предельных участках упругой деформации в среднем составляет:

.

.

Таким образом, средняя длина развивающихся микротрещин, возникающих в режиме одноосной деформации в образцах - ПТ (конструкционных сталях), обработанных по предлагаемому способу, в 1,47 раза меньше средней длины развивающихся микротрещин, возникающих в режиме одноосной деформации в образцах - ТТ, обработанных по традиционной технологии.

Пример 2. В предлагаемом способе на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1÷1,0 мкм с антифрикционными свойствами путем подбора материала анода из имплантируемого упрочняющего металла в виде проволоки из сплавов - Б83 (баббит), Бр010Ф1 (бронза), ЛЦ16К4 (латунь), А09-2 (алюминиевый сплав) и режимов пропускания электрического тока.

Процесс формирования поверхностного нанокристаллического слоя с антифрикционными свойствами рабочей поверхности цилиндрической металлической детали (например, диаметром 6 мм) состоит из следующих основных этапов.

1. Подготовительная обработка поверхности детали.

2. Нанесение слоя НКС на поверхность детали.

3. ВЧ-нагрев поверхностного слоя детали.

4. Вторичное нанесение нанокомпозитного состава на поверхность детали.

5. Закрепление обрабатываемой детали в патрон вала электродвигателя.

6. Подключение обрабатываемого участка детали к источнику постоянного тока: отрицательный полюс через графитовый стержень - к обрабатываемой поверхности детали (катоду); положительный полюс - к проводнику из имплантируемого металла (аноду) (например, тонкому цилиндрическому проводнику из сплава Б83 диаметром 0,5-1,0 мм).

7. Пуск вращающего вала с одновременным пропусканием постоянного тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла в режиме механического скольжения имплантируемого металла по поверхности резьбовой части детали. Сила тока I=5÷10 А, время пропускания тока t=2÷3 с.

8. Пункт 7 повторяется 20-30 раз, до получения необходимой концентрации и заданной глубины диффузии атомов имплантируемого металла в поверхностном слое обрабатываемой детали.

Пропускание постоянного электрического тока через контакт деталь - анод из имплантируемого металла в атмосфере ИКС в режиме механического скольжения способствует диффузии положительных ионов имплантируемого металла вглубь поверхности детали и тем самым способствует закрыванию микротрещин и закреплению дислокаций в поверхностном слое металла, образовавшихся в процессе первичной механической обработки, и тем самым улучшению качества поверхности и повышению антифрикционных свойств детали.

Пример 3. В предлагаемом способе на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1÷1,0 мкм с антикоррозионными свойствами путем подбора материала анода из имплантируемого упрочняющего металла в виде проволоки из сплавов - БрОЦ4-3, В95, АЛ3 и режимов пропускания электрического тока.

Процесс формирования поверхностного нанокристаллического слоя с антикоррозионными свойствами рабочей поверхности цилиндрической металлической детали (например, диаметром 6 мм) состоит из следующих основных этапов.

1. Подготовительная обработка поверхности (расточка и шлифовка) заготовки - цилиндрической детали.

2. Нанесение слоя НКС на поверхность заготовки.

3. ВЧ-нагрев поверхностного слоя заготовки.

4. Вторичное нанесение слоя НКС на цилиндрический участок детали.

5. Закрепление обрабатываемой детали в патрон вала электродвигателя.

6. Подключение обрабатываемого участка детали к источнику постоянного тока: отрицательный полюс через графитовый стержень - к обрабатываемой поверхности детали (катоду); положительный полюс - к проводнику из имплантируемого металла (аноду) (например, тонкому цилиндрическому проводнику из сплава БрОЦ4-3 диаметром 0,5-1,0 мм).

7. Пуск вращающего вала с одновременным пропусканием постоянного тока через контакт деталь (катод) - анод из имплантируемого упрочняющего металла в режиме механического скольжения имплантируемого металла по поверхности резьбовой части детали. Сила тока I=5÷10 А, время пропускания тока t=2÷3 с.

8. Пункт 7 повторяется 20-30 раз, до получения необходимой концентрации и заданной глубины диффузии атомов имплантируемого металла (например, атомов хрома, никеля или вольфрама).

На фиг.4 приведен сводный график зависимости суммарного числа Nc импульсов АЭ для деталей (цилиндрических металлических стержней) с различным покрытием и детали без покрытия от величины приложенной силы F в режиме продольного растяжения:  - образец с кадмиевым покрытием;

- образец с кадмиевым покрытием;  - образец с медным покрытием,

- образец с медным покрытием,  - образец без покрытия.

- образец без покрытия.

Из полученных экспериментальных результатов установлено, что режим электромеханической имплантации, т.е. покрытие поверхностного слоя элементами тяжелых металлов (меди или кадмия), приводит к существенному изменению АЭ обработанных деталей в режиме продольной деформации. Для деталей с медным и кадмиевым покрытием величина суммарного числа импульсов АЭ на горизонтальном участке почти в 3 и 4 раза соответственно меньше, чем у аналогичной детали без покрытия.

Пропускание постоянного электрического тока через контакт деталь - имплантируемый металл в атмосфере НКС в режиме механического скольжения способствует диффузии положительных ионов имплантируемого металла вглубь поверхности детали и тем самым способствует формированию антикоррозийного поверхностного слоя.

Список источников

1. Рудин А.В., Артемова Н.Е. Акустическая эмиссия при деформации и разрушении металлов // «Нива Поволжья». - Пенза, 2007, №2, с.31-34.

2. Рудин А.В., Артемова Н.Е., Келасьев В.В. Исследование микронеоднородной структуры деталей машин методом акустической эмиссии // Сборник статей IV Международной научно-технической конференции «Проблемы исследования и проектирования машин». - Пенза: Инфор.-издат. центр ПТУ, 2008 г., с.68-72.

3. Рудин А.В., Артемова Н.Е., Першенков П.П., Наумов А.С. Применение метода акустической эмиссии для оценки параметров микротрещин, развивающихся в металлах в области упругой деформации // Труды Международного симпозиума «Надежность и качество 2008» в 2-х томах / под ред. проф. Юркова. - Пенза: Инфор.-издат. центр ПГУ, 2008 г., том 2, с.16-19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЗЬБОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2539137C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2014 |

|

RU2560604C1 |

| Способ нанесения на металлическую основу покрытия из термопластического материала | 2023 |

|

RU2803094C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО СЛОЯ НА РЕЗЬБОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2557183C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОВЕРХНОСТНОГО СЛОЯ В МАТЕРИАЛЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2007 |

|

RU2385968C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2068459C1 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

Изобретение относится к нанотехнологиям и предназначено для изменения механических, химических, электрофизических свойств деталей машин из металлов или сплавов. На детали из металлов или сплавов наносят слой нанокомпозитного состава, содержащего оксид кремния, растворенный в литоле. Затем слой облучают электромагнитным полем высокой частоты f=3÷5 МГц в течение заданного интервала времени t=5-15 секунд, выбранного в зависимости от геометрических размеров детали. Проводят нагрев поверхностного слоя обрабатываемой детали за счет «скин-эффекта» до температуры в диапазоне от 700 до 900°С и осуществляют блокировку дислокации поверхностного слоя положительными ионами тяжелых металлов методом электромеханической имплантации за счет пропускания постоянного электрического тока через контакт деталь - имплантируемый упрочняющий металл. Получаются наноструктурные износостойкие поверхности, предназначенные для упрочнения поверхностного слоя деталей машин цилиндрической формы и резьбовых поверхностей. 2 з.п. ф-лы, 4 ил.

1. Способ получения поверхностного нанокомпозиционного слоя на деталях из металлов или сплавов, отличающийся тем, что на обрабатываемую поверхность детали предварительно наносят слой нанокомпозитного состава, содержащего оксид кремния SiO2, растворенный в литоле, затем слой облучают электромагнитным полем высокой частоты f=3÷5 МГц в течение заданного интервала времени t=5-15 с, выбранного в зависимости от геометрических размеров детали, проводят нагрев поверхностного слоя обрабатываемой детали за счет «скин-эффекта» до температуры в диапазоне от 700 до 900°С и осуществляют блокировку дислокации поверхностного слоя положительными ионами тяжелых металлов методом электромеханической имплантации за счет пропускания постоянного электрического тока через контакт деталь - имплантируемый упрочняющий металл.

2. Способ по п.1, отличающийся тем, что на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1-1,0 мкм с антифрикционными свойствами путем подбора материала имплантируемого упрочняющего металла в виде проволоки из сплавов - Б83 (баббит), Бр010Ф1 (бронза), ЛЦ16К4 (латунь), А09-2 (алюминиевый сплав) и режимов пропускания электрического тока - сила тока I=5-10 А, время пропускания тока t=30-60 с.

3. Способ по п.1, отличающийся тем, что на поверхности металлических деталей создают поверхностный нанокристаллический слой толщиной h=0,1-1,0 мкм с антикоррозионными свойствами путем подбора материала имплантируемого упрочняющего металла в виде проволоки из сплавов - БрОЦ4-3, В95, АЛ3 и режимов пропускания электрического тока - сила тока I=5-10 А, время пропускания тока t=30-60 с.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305142C2 |

| DE 19513566 A1, 24.10.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА МНОГОГРАННЫХ КОНИЧЕСКИХ ТРУБ | 1996 |

|

RU2101111C1 |

Авторы

Даты

2011-09-10—Публикация

2009-11-17—Подача