(54) ПОДШИПНИК КАЧЕНИЯ О. В. СОЛОВЬЕВА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПОДШИПНИКОВ ЧИСТОГО КАЧЕНИЯ НА БАЗЕ СТАНДАРТНЫХ ТЕЛ КАЧЕНИЯ | 2010 |

|

RU2469218C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| ПОДШИПНИК КАЧЕНИЯ | 2002 |

|

RU2232926C2 |

| Подшипник качения | 1978 |

|

SU706594A1 |

| ПОДШИПНИК КАЧЕНИЯ РАДИАЛЬНО-УПОРНЫЙ | 2008 |

|

RU2391571C2 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207943C2 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| Способ ремонта буксовых конических роликовых подшипников кассетного типа | 2023 |

|

RU2818374C1 |

1

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для передачи вращения валов или осей и восприятия от них радиальных, осевых и радиально-осевых нагрузок.

Известен подшипник качения, содержащий наружное и внутреннее полые кольца, тела качения, размещенные в сепараторе 1.

Недостатками этой конструкции является то, что полыми выполнены одни лишь кольца, а тела качения и сепаратор - из сплошного металла. Это значительно утяжеляет конструкцию подшипника качени:я, создает большие центробежньге и температурные нагрузкина кольца, что неизбежно приводит к увеличеню толщины и веса подшипников и преждевременному их разрушению. Отверстия, выполненные на дорожке качения, для улучшения отвода тепла жидкой смазкой, снижают прочность и работоспособность колец, увеличивают вероятность автоколебания тел качения, уменьшают поверхность контакта тел качения с дорожками качения, кроме того, увеличивается кон-. тактная нагрузка и концентрация напряжения в местах касания тел качения и колец.

Все это приводит к резкому снижению долговечности и работоспособности подшипников качения.

Целью изобретения является повышение долговечности подшипников. 5Указанная цель достигается тем, что в

подшипнике качения, содержащем наружное и внутреннее полые кольца с телами качения между ними, размещенными в сепараторе, тела качения и сепаратор также вы,Q полнены с полостями, при этом каждая полость деталей подшипника вакуумирована. Толщина стенок деталей подшипника составляет 0,01-0,25 максимального наружного диаметра тела качения.

Толщина стенок деталей полого подшип15 ника качения выбирается по формуле

0,01-0,25 а

где t - толщина стенки детали полого

подшипника качения; d - максимальный наружный диаметр

тела качения.

Для конических тел качения d , где dcp - средний диаметр конического тела качения. Последний определяется по формуле

, Qcpгде d 1 и di - соответственно максимальный и минимальный наружные диаметры конического тела качения.

Детали предлагаемого подшипника изготавливаются, например, штамповкой из двух половин, соединенных диффузионной сваркой в вакууме. При штамповке заготовок не нарушаются поверхностные слои металла, упрочняется его структура, нагартовываются наружные слои металла с обеих сторон заготовок, что положительно сказывается на долговечности и работоспособности деталей подшипников качения, а вакуум внутри полых деталей, получившийся при диффузионной сварке, способствует удалению из металла или сплава газов при дальнейшей термической обработке, в результате чего улучшается структура металла, отсутствуют микротреш,ины.

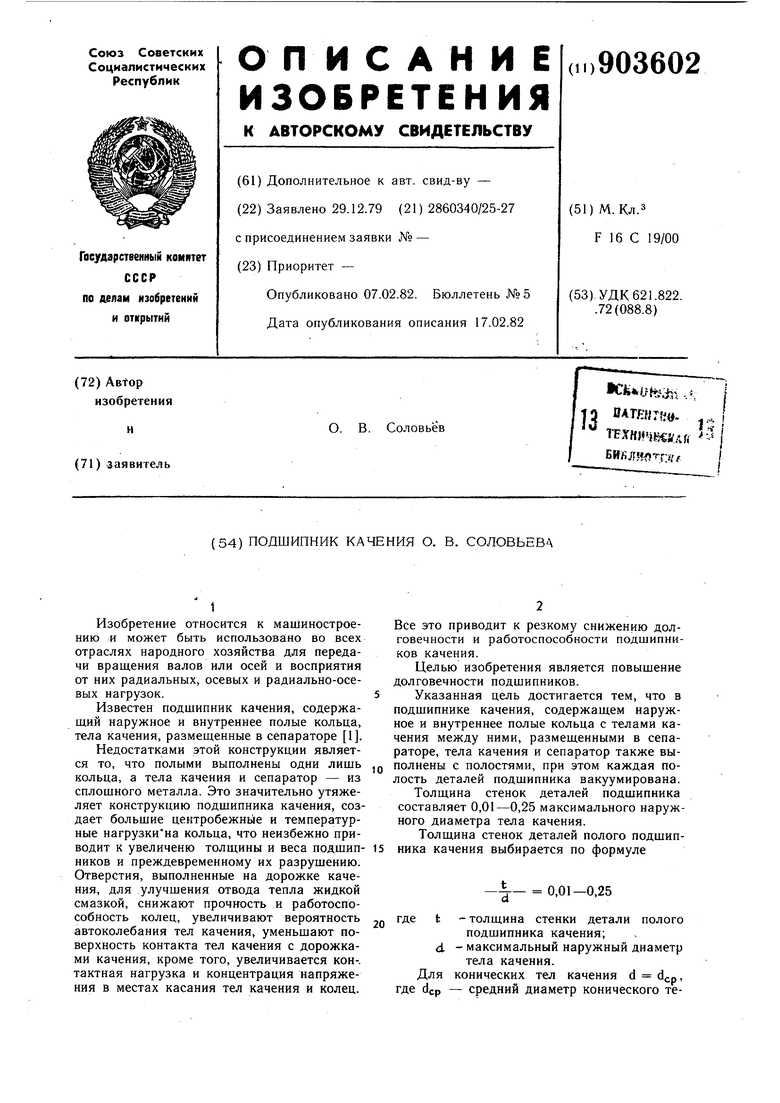

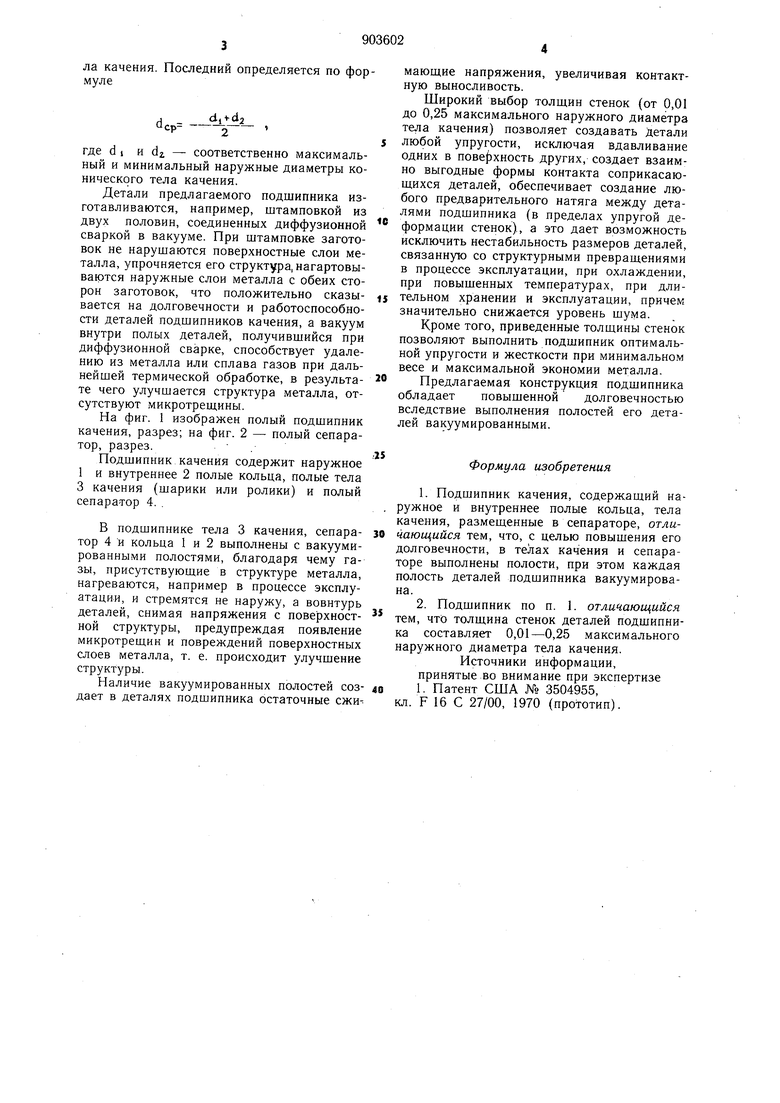

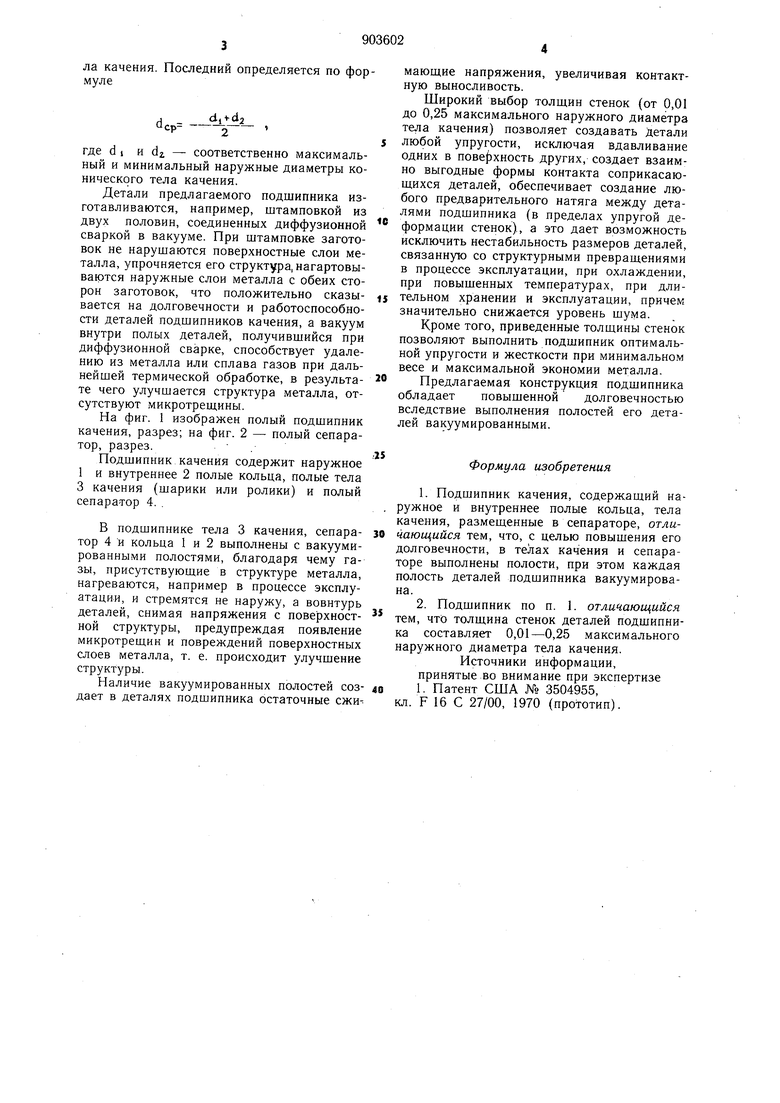

На фиг. 1 изображен полый подшипник качения, разрез; на фиг. 2 - полый сепаратор, разрез.

Подшипник качения содержит наружное 1 и внутреннее 2 полые кольца, полые тела 3 качения (шарики или ролики) и полый сепаратор 4. .

В подшипнике тела 3 качения, сепаратор 4 и кольца 1 и 2 выполнены с вакуумированными полостями, благодаря чему газы, присутствующие в структуре металла, нагреваются, например в процессе эксплуатации, и стремятся не наружу, а вовнтурь деталей, снимая напряжения с поверхностной структуры, предупреждая появление микротрешин и повреждений поверхностных слоев металла, т. е. происходит улучшение структуры.

Наличие вакуумированных полостей создает в деталях подшипника остаточные сжи

мающие напряжения, увеличивая контактную выносливость.

Широкий выбор толщин стенок (от 0,01 до 0,25 максимального наружного диаметра тела качения) позволяет создавать Детали

любой упругости, исключая вдавливание одних в пове)хность других, создает взаимно выгодные формы контакта соприкасающихся деталей, обеспечивает создание любого предварительного натяга между деталями подшипника (в пределах упругой деформации стенок), а это дает возможность исключить нестабильность размеров деталей, связанную со структурными превращениями в процессе эксплуатации, при охлаждении, при повышенных температурах, при длительном хранении и эксплуатации, причем значительно снижается уровень шума.

Кроме того, приведенные толшины стенок позволяют выполнить подшипник оптимальной упругости и жесткости при минимальном весе и максимальной экономии металла.

Предлагаемая конструкция подшипника обладает повышенной долговечностью вследствие выполнения полостей его деталей вакуумированными.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3504955, кл. F 16 С 27/00, 1970 (прототип).

вакуум

/ /

Вакуумea/ :/i/M

Фи.г

Авторы

Даты

1982-02-07—Публикация

1979-12-29—Подача