(54) CnOCblB ПОЛУЧЕНИЯ ТОРФЯНЫ X Изобретение относится к коксохими ческой промышленности, в частности к области коксования торфа, конкретно к операции г готовки торфяных гранул для производства полукокса, кокса и аюгив ных углей из торфа. Известен способ 1 5ксован1Ш бурого угля, в котором получение гранул заклк чается в измельчении угля, приготовлении пасты с влажностью 55%, экструзии, раэрезания цасты на куски заданно резмера и сушки в установке, работающей на воздухе с температурой . В про дессе сушки происходит усадка кусков по длине на 5О% Cl 3 Однако сушка в указанном режиме не предотвращает слипание гранул в процео се их высыхания, вследствие чего тф&ну лы получаются неоднородные по размеру, что влияет на их механическую прочность и, в конечном итоге, на качество полукок са и кокса.Наиболее близким к предлагаемому .является способ получения торфяных гранул, включаюшнй, грохочение, вание, гранулирование исходного сырья и сушку гранул. Торф-ч:ьфШ1 .без предварительной полем, вой сушки обезвоживают механическим путем и с помошью однократного прос(гявания отделяют от волокнистого матери ла. СЗставшуюся часть с влажностью 8О82% измельчают в коллоидной мельни це до тонины полома О, мм, п-аотируют и формуют в зерна соответств:ук щих размеров в ленточных прессах. Сушку проиэвс ят в потоке нагретого воаиу- xia до содержания влаги 1О%. f2j. известный способпредполагает большой диапазон попома, при котором получается значительное количество пере измюльченных частиц, что ведет к слйпа., нию гранул и отрицательно сказывается на их механической проч {ости и, в коиеч ном итоге, на качестве целевого npooyio. та (полукокса, кокса). Отделение от волокнистого материала пумём одяок ратного просеивания при влажйости 8О82% малоэффективно и ведет к потере сырья. Кроме того, медленная, с испопь зованием теплого воздуха, одностадийная сушка гранул с влажности 8О% до конечной влажности 10% требует больших энер гетических затрат.

Целью изобретения является повышение качества и механической прочности цел& вого продукта.

Поставленная цель достигается тем, что согласно способу получения торфяных гранул, включающему грохочение, диспе ргирование, гранулирование исходного сырья.и сушку гранул, диспергирование ведут до получения частиц раэмер 1 О,1« 0,2 мм в количестве 70-8О%, а сушку гранул производят в две стадии, в кипяще слое при температуре сушильного агента на входе 90-1ОО С до влажности 5О-6О% а затем в слоевой сушилке с температурой 25-ЗО° С до влажности 1О-15%.

Кроме того, в качестве исходного сырья используют торф 15-25%-ной степени разложения.

Сущность способа заключается в еледующем.

Торф верховых залежей стштенью ра ложения , добытый фрезерным способом,влажностью 65-70%,отделяется На грохоте от включений крупнее 25 мм, диспергируется в перетирателе до папучения 4adhaa размером О,1-О,2 мм, в количестве . Благодаря указанной степени диспергирования торфа, включая мелкие пни и волоквЕа, используют верховой торф низкой разложения (15- 18%). Затем диспергированный т гра-. нулируе1чзя в механизмах шнекового типа с формующей решеткой диаметром 9 мм и сырые гранулы транспортируются в сутилку.

Сушку гранул ведут в две стадии: по/ьсушку в кипящем слое до влажности ВО60% и досушку в слоевой сушилке до вла ности 1О-15%.

Процесс подсушки ведут подогретым до 9О-1ОО С воздухшд, что создает поверхностную корочку на гранулах, тем самым предотвращая их слипание и разрушение, обеспечивает равномерную сушку одинаковых по размеру гранул и снижает затраты тепла. Досушку гранул в&дут воздухом при 25-ЗО С, что обеспечивает их механическую прочность, пр&дотвращая появление усадочных трещин.

Пример 1. Подбор оптимальной влажности исходного сырья для получения торфяных гранул.

От влажности исходного сырья зависят режим диспергирования, способность тор- фомассы формоваться, а следовательно, и свойства получаемых гранул. Установлено, что при влажности торфа 75-82% гранулы слипаются и деформируются, причем, чем меньше степень разложения торфа, тем сильнее их слипаемость.

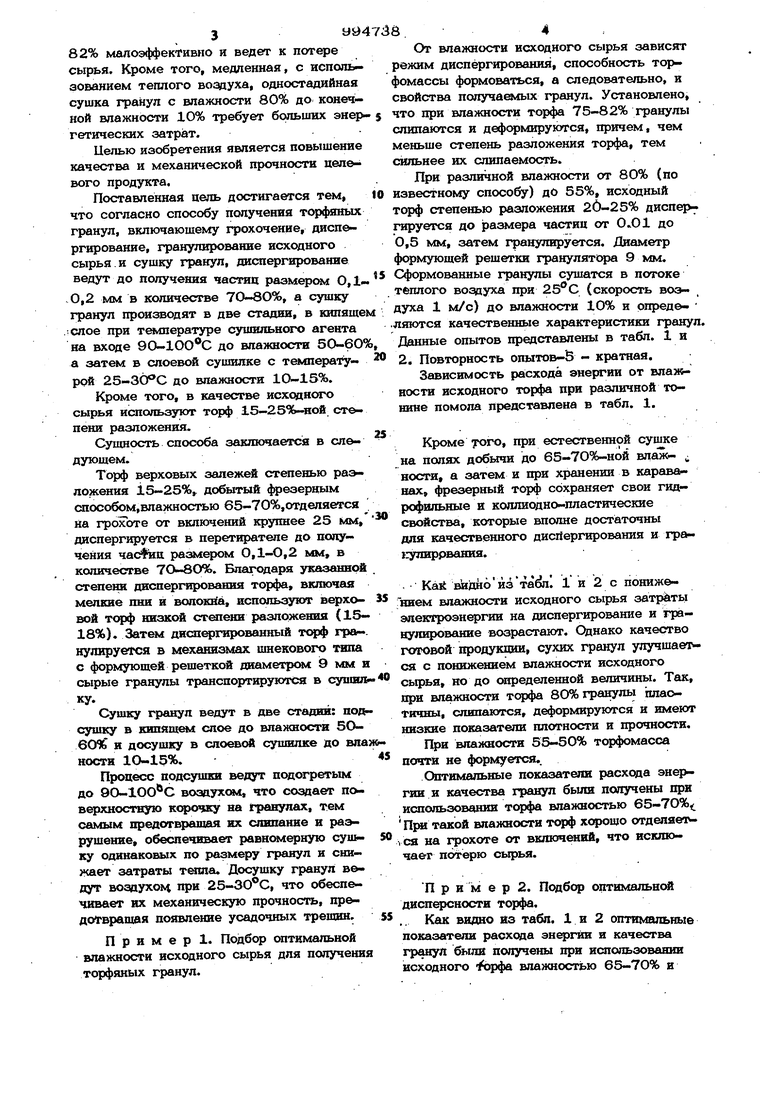

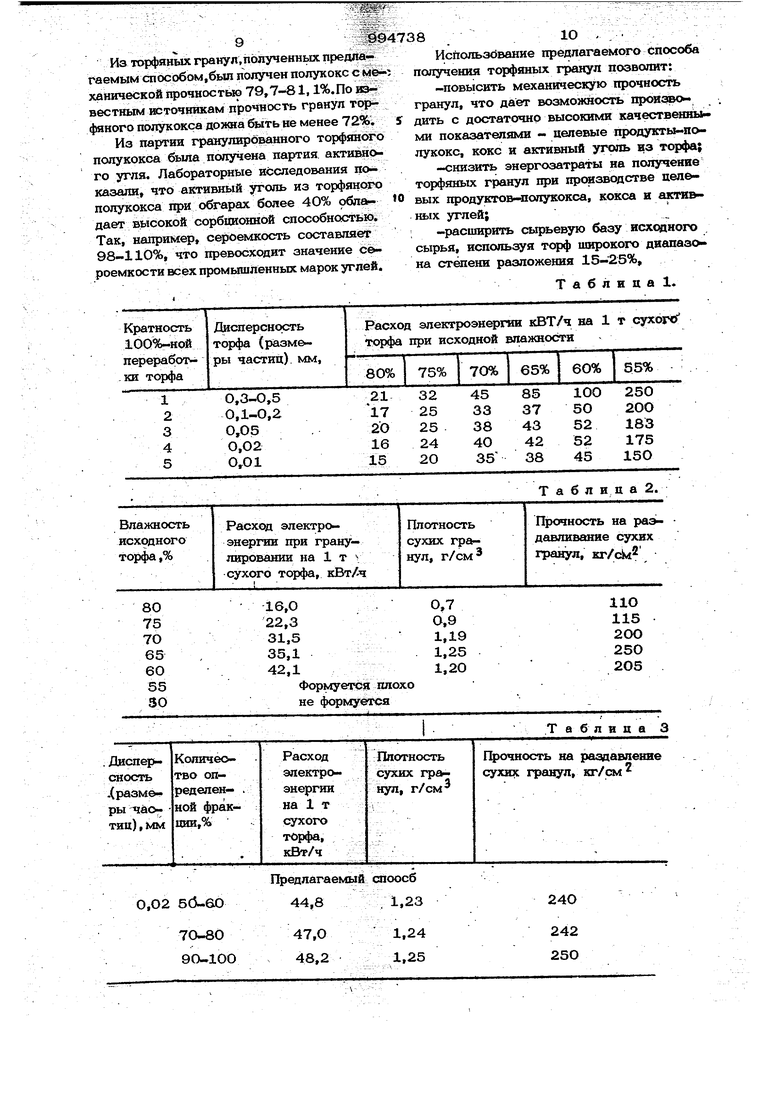

При различной влажности от 80% (по известному способу) до 55%, исходный торф степенью разложения 20-25% диспе1 гируетгся до размера частиц от О..О1 до 0,5 мм, затем гранулируется. Диаметр формующей решетки гранулятора 9 мм. Сформованные гранулы сушатся в потоке теплого воздуха при (скорость воздуха 1 м/с) до влажности 10% и опредо.ляются качественные характеристики грану Данные опытов представлены в табл. 1 и 2. Повторность опытов-ё - кратная.

Зависимость расхода энерт ии от влаз ности исходного торфа при различной тонине помола представлена в табл. 1.

Кроме уого, при естественной сушке на полях добычи до 65-70%-ной влажгности, а затем и при хранении в карава нах, фрезерный торф сохраняет свои гидрофшшные и коллиодно-пластические свойства, которые вполне достаточны для качественного дисйергнрования и гра1:улеррваяяя.

Kak видноизтаил 1 и 2 с пониже нием влажности исходного сырья затр&ты электроэнергии на диспергирование и гранулирование возрастают. Однако качество готовой продукции, сухих гранул улучшает ся с понижением влажности исходного сьфья, но до определенной величины. Так, при влажности торфа 80% грануль плаотичны, слипаются, деформируются и имеют низкие показатели плотности и прочности.

При влажности 55-50% торфомасса почти не формуется..

Оптимальные показатели расхода энергии и качества гранул были получены при использовании торфа влажностью б5-7О% При такой влажности торф хсфошо отделяет ,ся на грохоте от включ«1Ий, что исключаег поТерю сырья.

П р и 1м е р 2. Подбор оцтимальной дисп юности торфа.

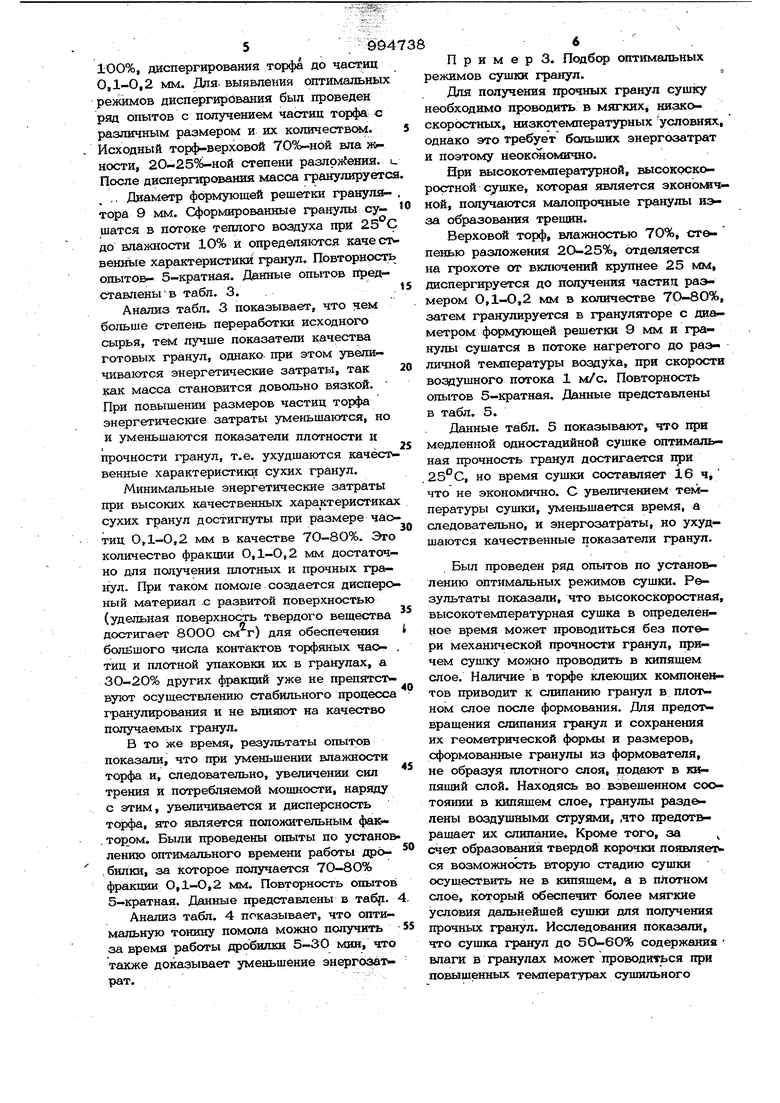

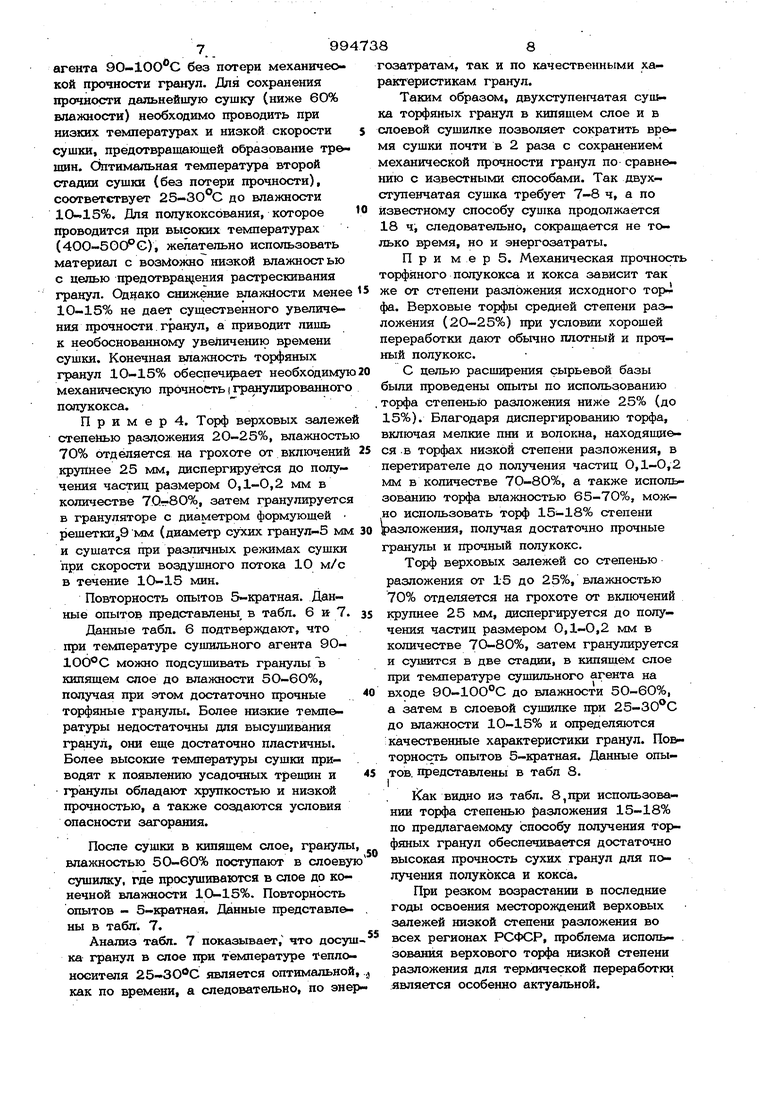

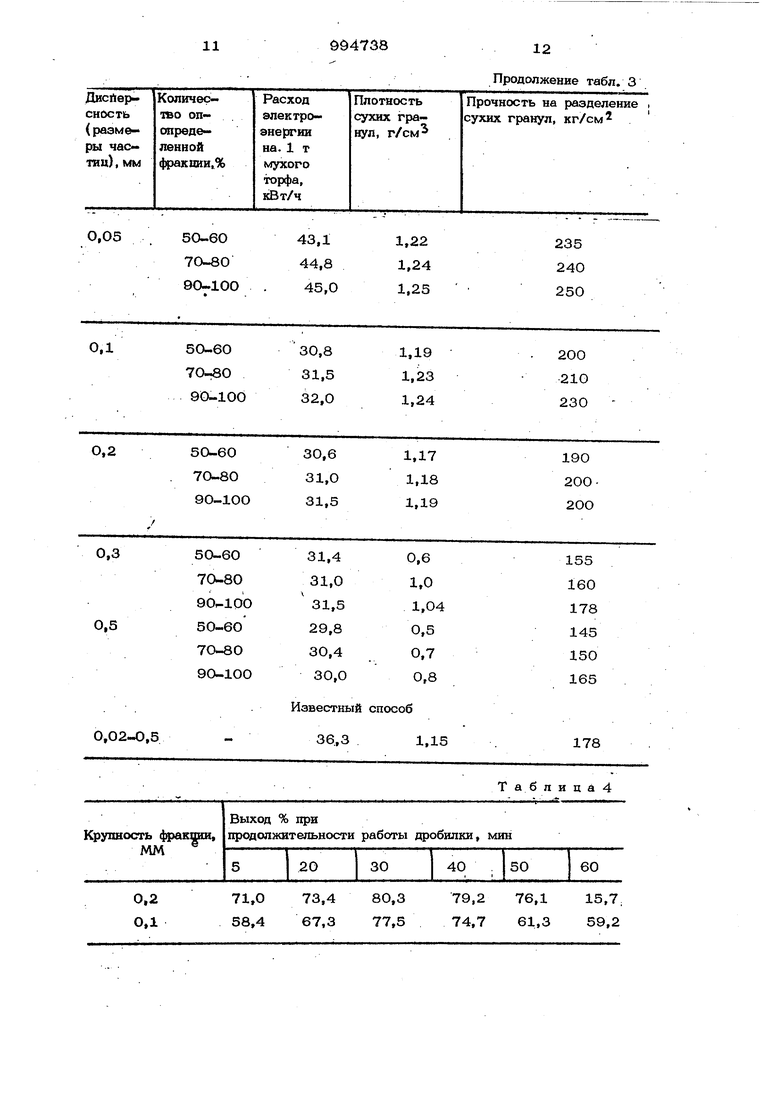

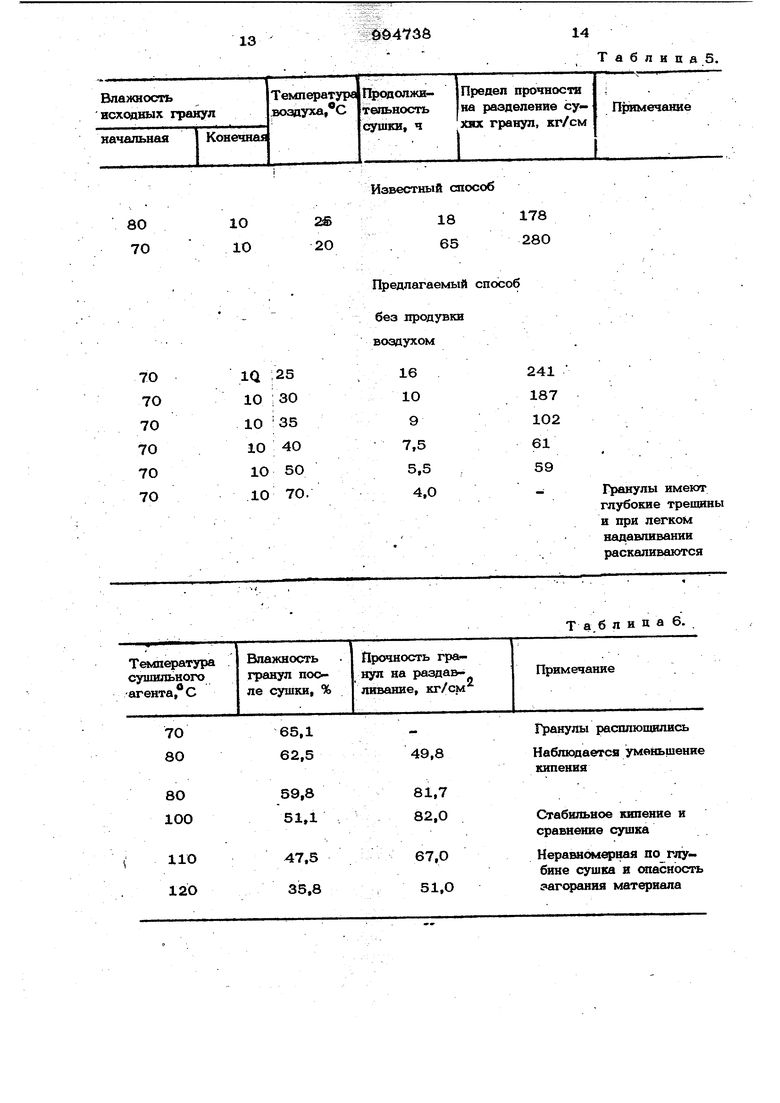

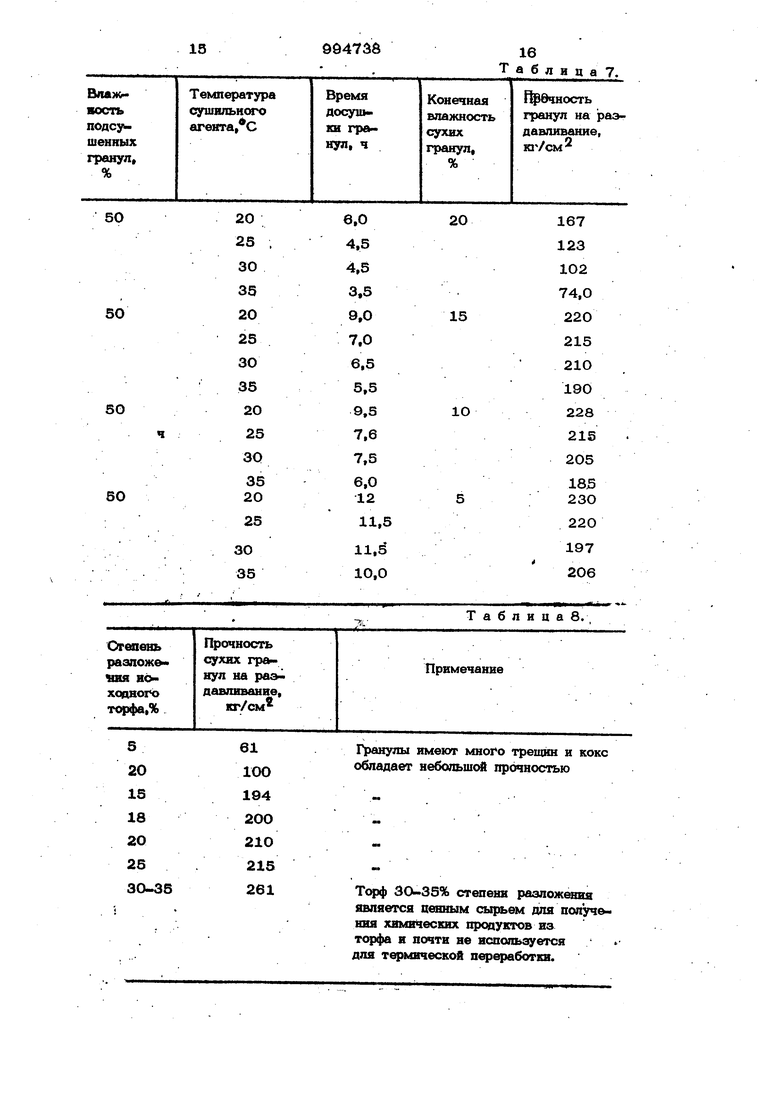

.. Как видно из табл. 1 и 2 оптимальные показатели расхода энергии и качества гранул были получены при использовании исходного влажностью 65-70% и 100%, диспергирования торфа до частиц 0,1-0,2 мм. Для. выявления оптимальных режимов диспергирования был проведен ряд опытов с получением частиц торфа с различным размером и их количеством. Исходный тор4 -верховой 70%-ной вла &ности, 2О-25%-ной степени разлогйения. После диспергирования масса гранулирует .. Дламетр формующей решетки гранул тора 9 мм. Сформированные гранулы сушатся в потоке теплого воздуха при 25 до влажности 10% И определяются качес венньш характеристики гранул. Повторнрст опытов- 5-кратная. Данные опытов гфедставленыв табл. 3. , Анализ табл. 3 показывает, что ем больше степень переработки исходного сырья, тем лучше показатели качества готовых гранул, однако при этом увеличиваются энергетические затраты, так как масса становится довольно вязкой. При повышении размеров частиц торфа энергетические затраты уменьшаются, но и уменьшаются показатели плотности и прочности гранул, т.е. ухудшаются качест венные характеристики сухих гранул. Минимальные энергетические затраты при высоких качественных характеристика сухих гранул достигнуты при размере чао тиц О,1-О,2 мм в качестве 7О-8О%. Зго количество фракции О,1-О,2 мм достаточ но для получения плотных и прочных гранул. При таком помоле создается дисперс ный материал с развитой поверхностью (удельная поверхность твердого вещества достигает 8ООО см г) для обеспечения большого числа контактов торфяных чаотип и плотной упаковки их в гранулах, а 30-20% других фракций уже не препятствуют осуществлению стабильного процесса гранулирования и не влияют на качество получаемых гранул. В то же время, результаты опытов показали, что при уменьшении влажности торфа и, следовательно, увеличении сил трения и потребляемой мощности, наряду с этим, увеличивается и дисперсность торфа, ято является положительным фаж- . тором. Были проведены опыты по установ лению оптимального времени работы щ с билки, за которое получается 70-8О% фракции О,1-О,2 мм. Повторность опытов 5-кратная. Данные представлены в табр, Анализ табл. 4 показывает, что оптимальную тонину помола можно получить за время работы Щ)обилки 5-30 мин, что также доказывает уменьшение энергозатрат. П р И м е р 3. Подбор оптимальных режимов сущки гранул. Для получения прочных гранул сушку необходимо проводить в мягких, низкоскоростных, низкотемпературных условиях, однако это требует больших энергозатрат и поэтому неокетномично. Ори высокотемпературной, высокоскоростной сушке, которая является экономгч- ной, получаются малопрочные гранулы образования трещин. Верховой торф, влажностью 70%, ст&пенью разложения 20-25%, отделяется на грохоте от включений крупнее 25 мм, диспергируется до получения частиц раэмером 0,1-0,2 мм в количестве 70-8О%, затем гранулируется в грануляторе с диаметром формующей решетки 9 мм и гранулы сушатся в потоке нагретого до различной температуры воздуха, при скорости воздушного потока 1 м/с. Повторность опытов 5-кратная. Данные представлены в табл. 5. Данные табл. 5 показывают, что при медленной одностадийной сушке оптимальная прочность гранул достигается 25С, но время сушки составляет 16 ч, что не экономично. С увеличением температуры сушки, уменьшается время, а следовательно, и энергч)затраты, но ухудшаются качественные показатели гранул, Был проведен ряд опытов по установлению оптимальных режимов сушки. Результаты показали, что высокоскоростная, высокотемпературная сушка в определенное время может проводиться без потери механической прочности гранул, причем сушку можно проводить в йпгящем слое. Наличие в торфе клеющих компоне№ тов приводит к слипанию гранул в плот ном слое после формования. Для предот вращения слипания гранул и сохранения их геометрической формы и размеров, сформованные гранулы из формователя, не образуя плотного слоя, подают в кипящий слой. Находясь во взвешенном соото5шии в кипящем слое, гранулы разд&лены воздушными струями, ,что предот&ращает их слипание. Кроме того, за чет образования твердой корочки по5тляет«ся возможнсють вторую стадию сушки осуществить не в кипящем, а в пЛотном слое, который обеспечит более мягкие условия дальнейшей сушки для получения прочных гранул. Исследования показали, то сушка гранул до 5О-6О% содержания лаги в гранулах может проводиться при овышенных температурах сушильного 799 агента DO-IOO C без потери механичеокой прочности гранул. Для сохранения прочности дальнейшую сушку (ниже 60% влажности) необходимо проводить при низких температурах и низкой скорости сушки, предотвращающей образование трещин. Оптимальная температура второй стадии сушки {без потери прочности), соответствует 25-30 С до влажности 10-15%. Для полукоксования, которое проводится при высоких температурах (400-500°С), желательно использовать материал с возможно низкой влажност ью с целью предотвращения растрескивания гранул. Однако снижение влажности мене 10-15% не дает существенного увеличения прочности гранул, а приводит лишь к необоснованному увеличению времени сушки. Конечная влажность торфяных гранул 10-15% обеспеч1 ает необходиму механическую прочность гранулированного полукокса. П р и м е р 4. Торф верховых залеже степенью разложения 20-25%, влажность 70% отделяется на грохоте от включений крупнее 25 мм, диспергируется до получения частиц размером 0,1-0,2 мм в количестве 70-г8О%, затем гранулируетс в грануляторе с диаметром формующей решетки,9 мм (диаметр сухих гранул-5 мм и сушатся при различных режимах сушки при скорости воздушного потока 10 м/с в течение 10-15 мин. Повторность опытов 5-кратная. Данные опытов представлены, в табл. 6 и 7. Данные табл. 6 подтверждают, что при температуре сушильного агента 901ОО°С можно подсушивать гранулы Ъ кипящем слое до влажности 5О-60%, получая при этом достаточно прочные торфяные гранулы. Более низкие температуры недостаточны для высушивания гранул, они еще достаточно пластичны. Более высокие температуры сушки приводят к появлению усадочных трешлн и гр;анулы обладают хрупкостью и низкой прочностью, а также создаются условия опасности загорания. После сушки в кипящем слое, гранулы влажностью 50-60% поступают в слоеву сушилку, где просушиваются в слое до конечной влажности 10-15%. Повторность опытов - 5-кратная. Данные представлены в табл. 7. Анализ табл. 7 показывает, что досуш ка гранул в слое при температуре теплоносителя 25-ЗО С 5тляется оптимальной как по времени, а следовательно, по эне 8 гозатратам, так и по качественными характеристикам гранул. Таким образом, двухступе1гчатая сушка торфяных гранул в кипящем слое и в слоевой сушилке позволяет сократить вр&мя сушки почти в 2 раза с сохранением механической прочности гранул по сравне1ШЮ с известными способами. Так двухступенчатая сушка требует 7-8 ч, а по известному способу сушка продолжается 18 ч, следовательно, сокращается не только время, но и энергозатраты. При мер 5. Механическая прочность торфяного полукокса и кокса зависит так же от степени разложения исходного тор4 фа. Верховые торфы средней степени разложения (20-25%) при условии хорошей переработки дают обычно плотный и прочный полукокс. С целью расширения сырьевой базы были проведены опыты по использованию торфа степенью разложения ниже 25% (до 15%). Благодаря диспергированию торфа, включая мелкие пни и волокна, находящиеся .в торфах низкой степени разложения, в перетирателе до получения частиц О,1-О,2 мм в количестве 70-80%, а также использованию торфа влажностью 65-70%, мож,но использовать торф степени разложения, получая достаточно прочные ранулы и прочный полукокс. Торф верховых залежей со степенью разложения от 15 до 25%, влажностью 70% отделяется на грохоте от включений крупнее 25 мм, диспергируется до получения частиц размером 0,1-0,2 мм в количестве 70-80%, затем гранулируется и cyiHHTCH в две стадии, в кипящем слое при температуре сушильного агента на входе 90-1ОО°С до влажности 50-6О%, а затем в слоевой сушилке при 25-30 С до влажности 10-15% и определяются ;качественные характеристики гранул. Повторность опытов 5-кратная. Данные опытов. представлены в табл 8. ЬСак видно из табл. 8,при использовании торфа степенью разложения 15-18% по предлагаемому способу получения Торфяных гранул обеспечивается достаточно высокая прочность сухих гранул для получения полукокса и кокса. При резком возрастании в последние годы освоения месторождений верховых залежей низкой степени разложения во всех регионах РСФСР, проблема использования верхового торфа низкой степени разложения для термической переработки является особенно актуальной. Из торфяных гранул, пЬлученньис предлагаемым способом,был получен полукокс с механической прочностью 79,7-81,1%.По известным источникам прочность гранул торфяного полукокса ложна быть не менее 72%. Из Партии гранулированного торфяного полукокса была получена партия актик1Ого угля. Лабораторные исследования показали, что активный уголь из торфяного полукокса при обгарах более 40% рбладает высокой сорбциснной способностью. Так, например, сероемкость составляет 98-110%, что превосходит значение свроемкости всех промышленных марок углей. JS9 8 Использование предлагаемого способа получения торфяных гранул позволит: -повысить механическую прочность гранул, что дает возможность производить с достаточно высокими качественными показателями - целевые продукты-полукокс, кокс и активный уголь из торфа; -снизить энергозатраты на получение торфяных гранул при производстве целевых продуктов-полукокса, кокса и акт laix углей; -расширить сырьевую базу исходного , сырья, используя торф широкого диешазо на степени разложения 15-25%, Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА В КРУПНОКУСКОВОЙ УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ | 1995 |

|

RU2083636C1 |

| ТОРФЯНАЯ ЗАСЫПКА ТУАЛЕТОВ КОШЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2157066C2 |

| Способ получения гранулированного активированного угля | 1982 |

|

SU1096210A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ТОРФЯНЫХ СМЕСЕЙ | 1991 |

|

RU2018672C1 |

| Способ производства формованных субстратов из торфа | 1985 |

|

SU1375626A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТОРФА ДЛЯ КОММУНАЛЬНО-БЫТОВЫХ НУЖД | 1996 |

|

RU2103511C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЛЕТ И БРИКЕТОВ НА ОСНОВЕ ТОРФА | 2013 |

|

RU2541317C1 |

| СПОСОБ ПО ПРОИЗВОДСТВУ ПРОДУКЦИИ, ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ИЗ ТОРФА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2002 |

|

RU2214859C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ДОБАВОК ИЗ ТОРФА | 1991 |

|

RU2018513C1 |

Предлагаемый споосб

,О2 5С5-вО 44,8.1,23

70-80

47,0 90-100 48,2

Таблица 2.

Таблица 3

24О

242

1,24 1,25 25О

Известный способ

0,02-О,5

36,31Д5

Продолжение табл. 3

178

Т а б л и

п а 5.

Известный спсхзоб

Таблице 6.

Стабильное кипение и сравнение сушка

Неравномерная по глубнне сушка н (шасность заг фання материала

99473S

15

16

Т а б л и ц а 7.

является пенным сырьем дпя получ ння хнмн4ескнх продуктов из торфа и почти не используется для термической переработки. 17 Форм у л а иэобрет е н в а 1. Способ получения тсфф5П1ых гранул, включающие; грохочение, диспергирование, гра $-лироваиие исхопвого сырье и сушку гранул, от л и ч а ю -щ н и с я тем, что, с целью повышеиия качеся ва и ме хаиической прочности целевого продукта, диспергирование до получения чаотид размером 0,1-0,2 мм в количестве 7О-80%, а сушку гранул производят в две стадии в кипящем слое щая . туре сушильного агента на входе 9О-1ОО ;99 8 до влажности 50и6О%, а затем в сло&вой сушилке с температурой 25--дО С до влажности 1О-15%. 2. Опособ по п. 1, от л и ч а юш и и с я тем,.что. в качестве исходного сырья пркм€яшют тсфф 15-25% степени разлож шя. Источники информации, П|пня1ые во внимание щж экспертизе 1.Патент США № 3758385, кл. 2О6-1, опублик. 1973. 2.Патент ФРГ Na 1671382, ,1сл. 5 в 49/ОО, опублик. 1975 (прототип).

Авторы

Даты

1983-02-07—Публикация

1981-09-04—Подача