Изобретение относится к вихревым устройствам для проведения тепломассообменных процессов в системах твердое тело - жидкость и газ, жидкость - газ и может быть применено в химической, энергетической, нефтеперерабатывающей, металлургической промышленности. Известна вихревая камера для про ведения процессов тепломассообмена в поле центробежных сил, снабженная цилиндрическим направляющим аппаратом для придания вращения 1оток у ра бочей среды, имеющая гиперболические торцовые стенки, ресивер и патрубки для ввода и вывода потока 1 Недостатком данной вихревой камеры является неравномерность поток рабочей среды, входящего в центробежный кипящий слой твердых частиц, вследствие того, что тангенциальные отверстия в направляющем аппарате представляют собой чередующиеся щели неограниченного размера. Тангенциальные струи рабочей среды, пр ходящие через такой направляющий anjiapax, приводят к высокой интенси нЪсти истирания вращающихся частиц о направляющий аппарат и к значитель ному истиранию самого направляющего аппарата. Кроме тйго, отсутствие потенциального обтекания частиц на нар ужной границе кипящего слоя приводит к повышенному сопротивлению слоя. Известна вихревая камера для создания устойчивого центробежного кипящего слоя твердых частиц, содержащая ресивер, патрубки для ввода и вывода рабочей среды, профилированные торцовые крьшлки и цилиндрический, направляющий.аппарат с тангенциальными отверстиями, в котором с целью снижения интенсивности истирания частиц во вращающемся слое и защиты направляющего аппарата от эрозии путем исключения контакта частиц и в направляющего аппарата, установлена сетка, вращающаяся концентрично внутри направляющего аппарата 2. Хотя в такой камере и обеспечивается более однородное обтекание наружной границы кипящего слоя и снижение эрозии твердых /частиц и направляющего аппарата., однако наличие вращающейся сетки внутри направляющего аппарата усложняет конструкцию камеры и снижает ее надежность. Прекращение вращения сетки в результате заклинивания приводит к уменьшению степени закрутки рабочей среды, так

как сетка работает как выравнивающая решетка, что вызывает потерю устойчивости кипящим слоем и вынос сжижаемого агента (твердых частиц) из вихревой камеры. Вращающаяся сетка не обеспечивает формирование таких размеров тангенциальных струй .потока, входящего во внутренний объем камеры, которые бы обтекали безотрывно частицы на наружной границе слоя, поэтому сопротивление кипящего слоя не снижается. Кроме того, часть энергии потока рабочей среды расходуется на вращение сетки, что снижает экономичность камеры.

Целью изобретения является повышение надежности и экономичности вихревой камеры.

Поставленная цель достигается тем, что в вихревой камере для создания устойчивого центробежного кипящего слоя твердых частиц диаметром от 1 мм дл 10 мм, содержащей ресивер, патрубки для ввода и вывода рабочей среды, профилированные торцовые крышки и цилиндрический направ ляющий аппарат с тангенциальными отверстиями, ширина отверстий направляющего аппарата составляет не более 80 % диаметра частиц центробежного кипящего слоя, расстояния между кромками соседних отверстий не превышает ширины отверстий, а толщина направляющего аппарата более, чем вдвое превышает ширину отверсти

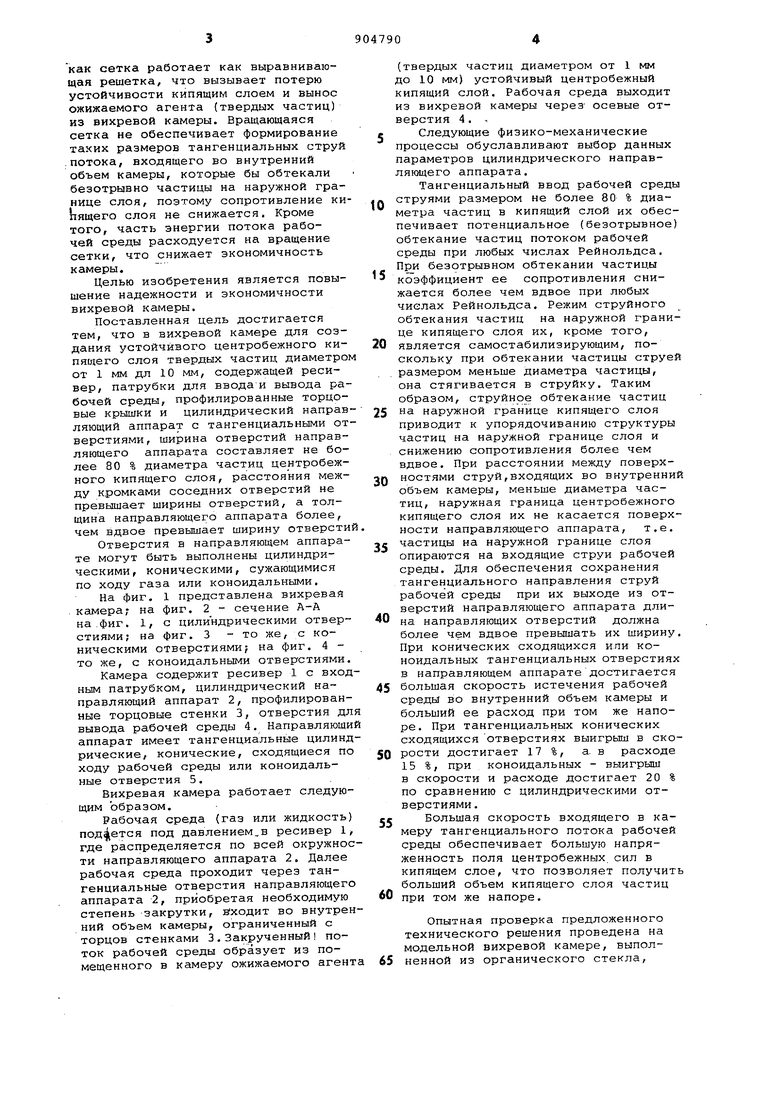

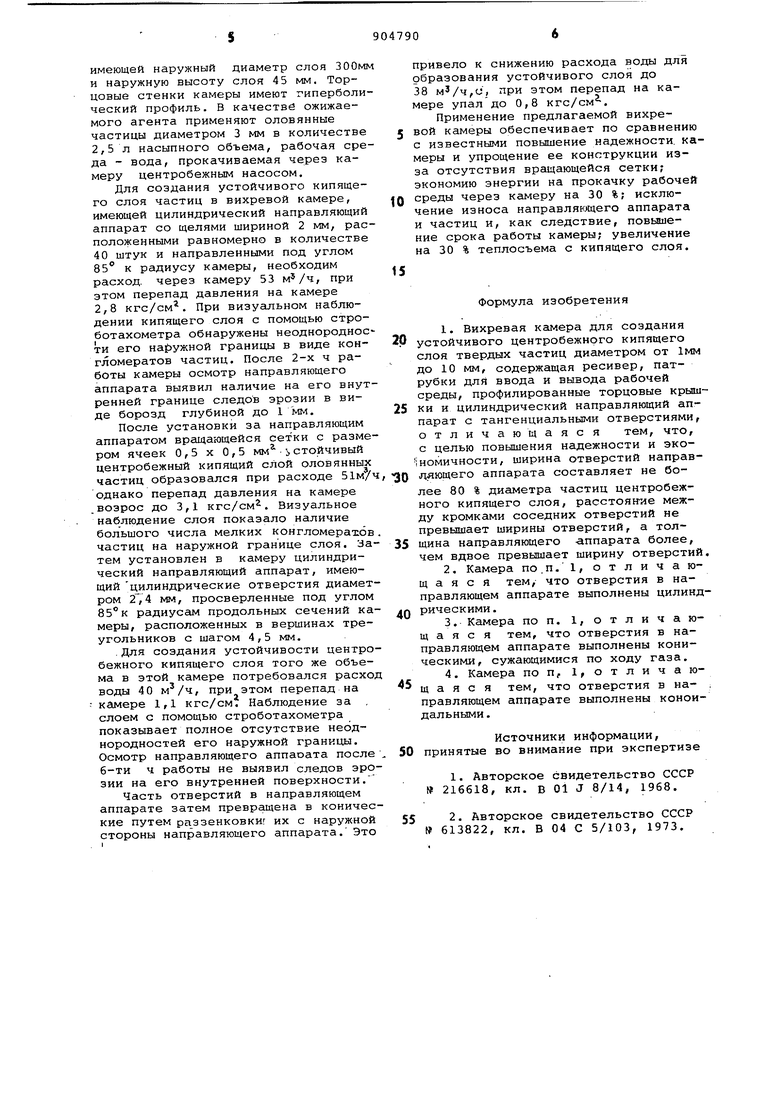

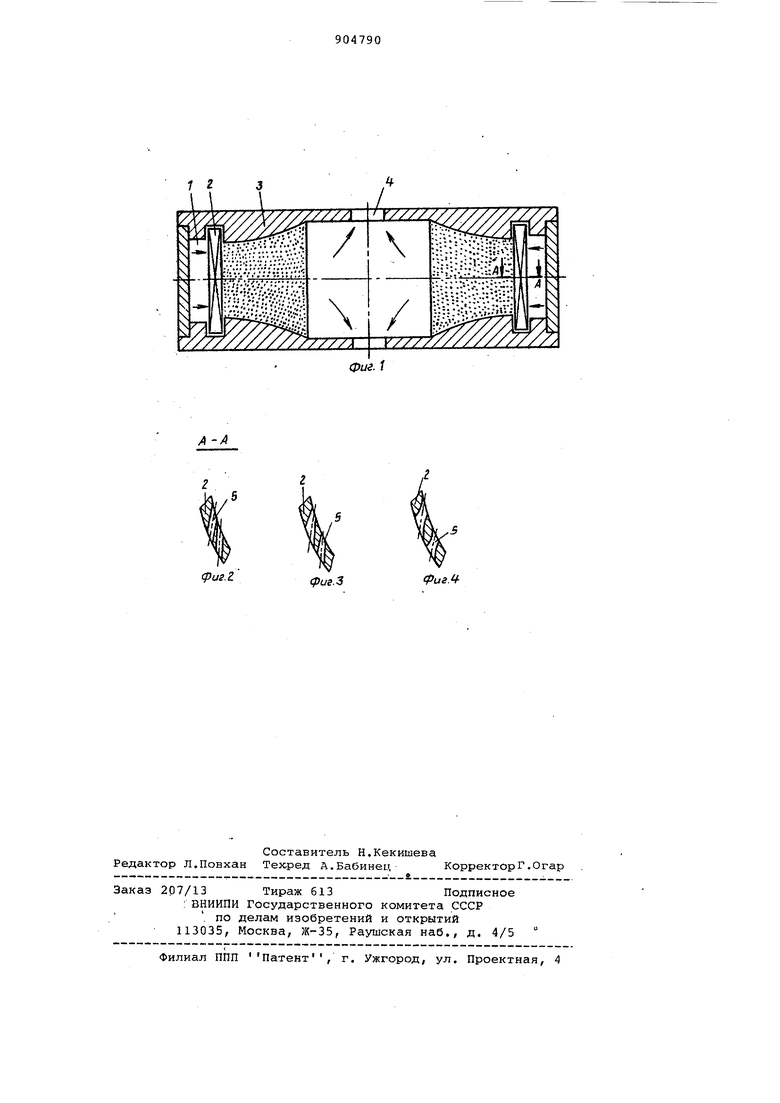

Отверстия в направляющем аппарате могут быть выполнены цилиндрическими, коническими, сужающимися по ходу газа или коноидальными.

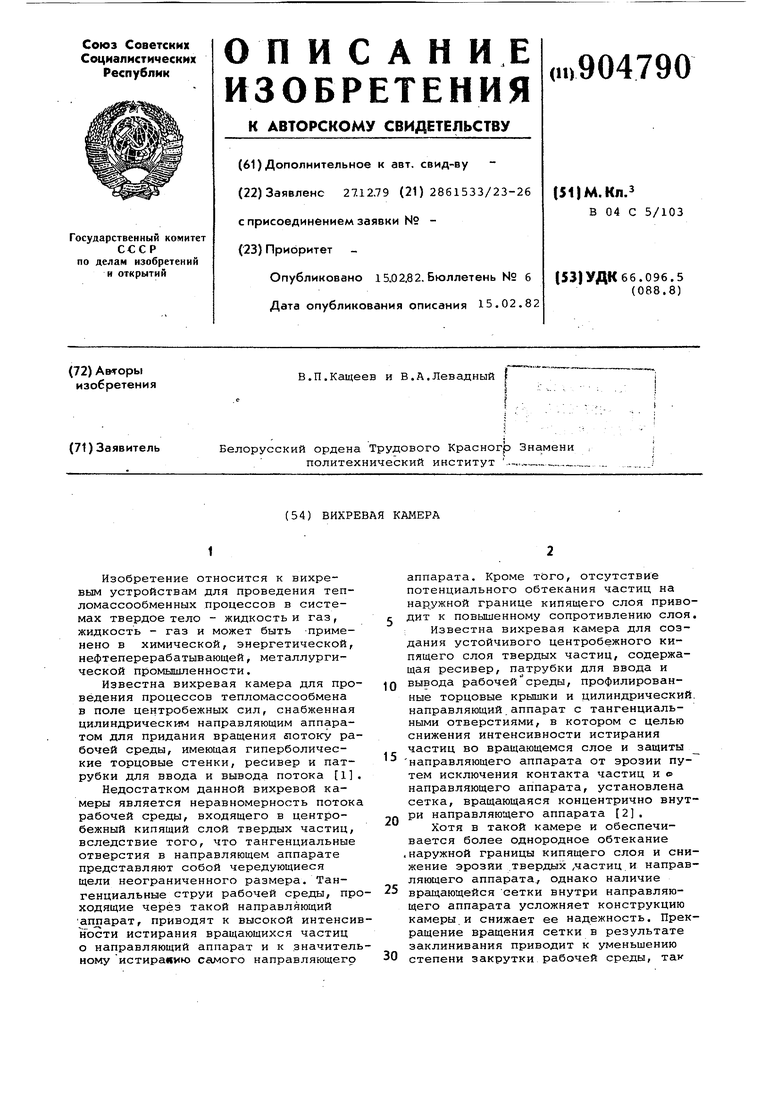

На фиг. 1 представлена вихревая камера,- на фиг. 2 - сечение А-А на.фиг. 1, с цилиндрическими отверстиями; на фиг. 3 - то же, с коническими отверстиями; на фиг. 4 то же, с коноидальными отверстиями.

Камера содержит ресивер 1 с входным патрубком, цилиндрический направляющий аппарат 2, профилированные торцовые стенки 3, отверстия дл вывода рабочей среды 4. Направляющи аппарат имеет тангенциальные цилиндрические, конические, сходящиеся по ходу рабочей среды или коноидальные отверстия 5.

Вихревая камера работает следующим образом.

Рабочая среда (газ или жидкость) подается под давлением,в ресивер 1, где распределяется по всей окружности направляющего аппарата 2. Далее рабочая среда проходит через тангенциальные отверстия направляющего аппарата 2, приобретая необходимую степень закрутки, йходит во внутренний объем камеры, ограниченный с торцов стенками 3.Закрученный поток рабочей среды образует из помещенного в камеру ожижаемого агент

(твердых частиц диаметром от 1 мм до 10 мм) устойчивый центробежный кипящий слой. Рабочая среда выходит из вихревой камеры через- осевые отверстия 4. ,

Следующие физико-механические процессы обуславливают выбор данных параметров цилиндрического направляющего аппарата.

Тангенциальный ввод рабочей сред струями размером не более 80 % диаметра частиц в кипящий слой их обеспечивает потенциальное (безотрывное обтекание частиц потоком рабочей среды при любых числах Рейнольдса, При безотрывном обтекании частицы коэффициент ее сопротивления снижается более чем вдвое при любых числах Рейнольдса. Режим струйного обтекания частиц на наружной границе кипящего слоя их, кроме того, является самостабилизирующим, поскольку при обтекании частицы струе размером меньше диаметра частицы, она стягивается в струйку. Таким образом, струйное обтекание частиц на наружной границе кипящего слоя приводит к упорядочиванию структуры частиц на наружной границе слоя и снижению сопротивления более чем вдвое. При расстоянии между поверхностями струй,входящих во внутренни объем камеры, меньше диаметра частиц, наружная граница центробежного кипящего слоя их не касается поверхности направляющего аппарата, т.е. частицы на наружной границе слоя опираются на входящие струи рабочей среды. Для обеспечения сохранения тангенциального направления струй рабочей среды при их выходе из отверстий направляющего аппарата длина направляющих отверстий должна более чем вдвое превышать их ширину При конических сходящихся или коноидальных тангенциальных отверстиях в направляющем аппарате достигается большая скорость истечения рабочей среды во внутренний объем камеры и больший ее расход при том же напоре. При тангенциальных конических сходящихся отверстиях выигрыш в скорости достигает 17 %, а. в расходе 15 %, при коноидальных - выигрыш в скорости и расходе достигает 20 % по сравнению с цилиндрическими отверстиями.

Большая скорость входящего в камеру тангенциального потока рабочей среды обеспечивает большую напряженность поля центробежных, сил в кипящем слое, что позволяет получит больший объем кипящего слоя частиц при том же напоре.

Опытная проверка предложенного технического решения проведена на модельной вихревой камере, выполненной из органического стекла,

имеющей наружный диаметр слоя 300мм и наружную высоту слоя 45 мм. Торцовые стенки камеры имеют гиперболический профиль. В качестве ожижаемого агента применяют оловянные частицы диаметром 3 мм в количестве 2,5 л насыпного объема, рабочая среда - вода, прокачиваемая через камеру центробежным насосом.

Для создания устойчивого кипящего слоя частиц в вихревой камере, имеющей цилиндрический направляющий аппарат со щелями шириной 2 мм, расположенными равномерно в количестве 40 штук и направленными под углом 85 к радиусу камеры, необходим расход, через камеру 53 м/ч, при этом перепад давления на камере 2,8 кгс/см. При визуальном наблюдении кипящего слоя с помощью строботахометра обнаружены неоднородное ти его на зужной границы в виде конгломератов частиц. После 2-х ч работы камеры осмотр направляющего аппарата выявил наличие на его внутренней границе следов эрозии в виде борозд глубиной до 1 мм.

После установки за направляющим аппаратом вращающейся сетки с размером ячеек 0,5 х 0,5 мм ьстойчивый центробежный кипящий слой оловянных частиц образовался при расходе 51м/ч однако перепад давления на камере .возрос до 3,1 кгс/см. Визуальное наблюдение слоя показало наличие большого числа мелких конгломерахов частиц на наружной границе слоя. Затем установлен в камеру цилиндрический направляющий аппарат, имеющий цилиндрические отверстия диаметром 2,4 мм, просверленные под углом радиусам продольных сечений камеры, расположенных в вершинах треугольников с шагом 4,5 мм.

.Для создания устойчивости центробежного кипящего слоя того же объема в этой камере потребовался расход воды 40 м/ч, при этом перепад на камере 1,1 кгс/см. Наблюдение за слоем с помощью строботахометра показывает полное отсутствие неоднородностей его наружной границы. Осмотр направляющего аппаоата после б-ти ч работы не выявил следов эрозии на его внутренней поверхности.

Часть отверстий в направляющем аппарате затем превращена в конические путем раззенкоБКИг их с наружной стороны направляющего аппарата. Это

привело к снижению расхода воды для образования устойчивого слоя до 38 м/ч,о, при этом перепад на камере упал до 0,8 кгс/см.

Применение предлагаемой вихревой камеры обеспечивает по сравнению с известными повышение надежности, камеры и упрощение ее конструкции изза отсутствия вращающейся сетки; экономию энергии на прокачку рабочей Q среды через камеру на 30 %; исключение износа направляклцего аппарата и частиц и, как следствие, повышение срока работы камеры; увеличение на 30 % теплосъема с кипящего слоя.

15

Формула изобретения

1.Вихревая камера для создания устойчивого центробежного кипящего

слоя твердых частиц диаметром от 1мм до 10 мм, содержащая ресивер, патрубки для ввода и вывода рабочей среды, профилированные торцовые крышки и цилиндрический направляющий аппарат с тангенциальными отверстиями, отличаю щаяс я тем, что, с целью повышения надежности и экономичности, ширина отверстий направ.цяющего аппарата составляет не более 80 % диаметра частиц центробежного кипящего слоя, расстоят1е между кромками соседних отверстий не превышает ширины отверстий, а толщина направляющего -аппарата более, чем вдвое превышает ширину отверстий.

2.Камера по,п,1, о т л и ч а ющ а я с я тем, что отверстия в направляющем аппарате выполнены цилиндрическими.

3.Камера по п. 1, отлича ющ а я с я тем, что отверстия в направляющем аппарате выполнены коническими, сужающимися по ходу газа.

4.Камера поп, 1, отлича юа я с я тем, что отверстия в на- ,

правляющем аппарате выполнены коноиальными.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 216618, кл. В 01 J 8/14, 1968.

2. Авторское свидетельство СССР 613822, кл. В 04 С 5/103, 1973.

2

x/yxxi

/

/

/ ////A

JY///7//

Y////

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая камера | 1980 |

|

SU990318A1 |

| Вихревая камера | 1980 |

|

SU946681A1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ РАЗГРУЗКИ И ТРАНСПОРТИРОВАНИЯ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ НА СХЕМУ КЛАССИФИКАЦИИ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ С ВЫДЕЛЕНИЕМ ФРАКЦИОНИРОВАННОГО ПЕСКА И ГРАВИЯ | 2009 |

|

RU2432312C2 |

| Вихревая камера | 1979 |

|

SU835497A2 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2043584C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ МНОГОФАЗНЫХ РЕАКЦИЙ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ БАРБОТАЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258559C2 |

| Вихревая камера для очистки газов | 2023 |

|

RU2815266C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

ери г Л

Авторы

Даты

1982-02-15—Публикация

1979-12-27—Подача