(54) ВИХРЕВАЯ КАМЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая камера | 1982 |

|

SU1096002A1 |

| Вихревая камера | 1979 |

|

SU904790A1 |

| Вихревая камера | 1981 |

|

SU982744A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ МНОГОФАЗНЫХ РЕАКЦИЙ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ БАРБОТАЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258559C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО "ТАНЦУЮЩАЯ ЗВЕЗДА" ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2175272C1 |

| Парогенерирующее устройство | 1985 |

|

SU1268868A1 |

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2043584C1 |

| СПОСОБ РАБОТЫ ПАРОВЫХ КОТЛОВ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2335705C2 |

| Вихревая камера | 1983 |

|

SU1161187A1 |

1

Изобретение относится к тепломассообмену в системах твердое тело - жидкость или газ, жидкость - газ и может быть применено в металлургической промышленности, энергетике и химической технологии.

Известна вихревая камера, состоящая 5 из цилиндрического направляющего аппарата и плоских торцовых крышек, в которой образуется центробежный кипящий слой твердых частиц или жидкости при прокачке через камеру рабочей среды 1.

Недостатком этой вихревой камеры является отсутствие устойчивости центробежного кипящего слоя в ней в связи с непрерывным выносом ожижеяного агента из камеры рабочей средой вследствие «торцового эффекта, вызванного плоскими торца- 15 ми.

Известна также вихревая камера, состоящая из цилиндрического направляющего аппарата и гиперболических торцовых крыщек, в которой создается устойчивый о центробежный кипящий слой твердых частиц без их выноса рабочей средой из камеры 2.

Хотя в известной камере и исключается унос ожижаемого агента благодаря профилированным (гиперболическим) торцовым ее стенкам, однако недостатком является большая мощность, затрачиваемая на ijpoкачку закрученного потока рабочей среды через вихревую камеру. Это связано с тем, что при уменьшении радиуса камеры окружная скорость потока рабочей среды непрерывно возрастает вследствие сохранения момента количества движения, а это, в свою очередь, приводит к увеличению гидравлического сопротивления.

В приосевой области выходных отверстий камеры окружная скорость рабочей среды достигает очень больших значений (окружная скорость стремится к бесконечности при уменьшении радиуса камеры до нуля), что приводит к сильному падению давления в этой области в соответствии с теоремой Бернулли и, как следствие, к разрыву сплошности потока рабочей среды на реи камеры и образованию приосевой кавитационной воронки, что и наблюдается на практике. Кавитационная воронка вытесняет часть потока рабочей среды из выходных осевых отверстий камеры и еще более увеличивает ее сопротивление. Движение границы кавитационной воронки крайне неустойчиво.

и эта неустойчивость распространяется до внутренней границы центробежного кипящего слоя, что приводит к ее неустойчивости и, как следствие, к снижению объема устойчивого кипящего слоя.

Целью изобретения является снижение гидравлических потерь и увеличение объема устойчивого центробежного кипящего слоя твердых частиц или жидкости.

Поставленная цель достигается тем, что вихревая камера, содержащая ресивер, цилиндрический направляющий аппарат, профилированные торцовые крыщки, патрубки для входа и выхода среды, снабжена перфорированной трубой, установленной по оси аппарата между патрубками выхода среды.

Выходящий из центробежного кипящего слоя камеры закрученный поток рабочей среды разворачивается сразу за внутренней границей слоя и направляется радиально в осевые выходные отверстия. В такой вихревой камере не происходит роста окружной скорости потока рабочей среды, выщедшего из кипящего слоя, а это снижает гидравлические потери. Отсутствие закрученного потока рабочей среды в центральной полости камеры за внутренней границей кипящего слоя не приводит к образованию кавитационной воронки, что также снижает гидравлические потери, повыщает устойчивость слоя и позволяет увеличить его объём.

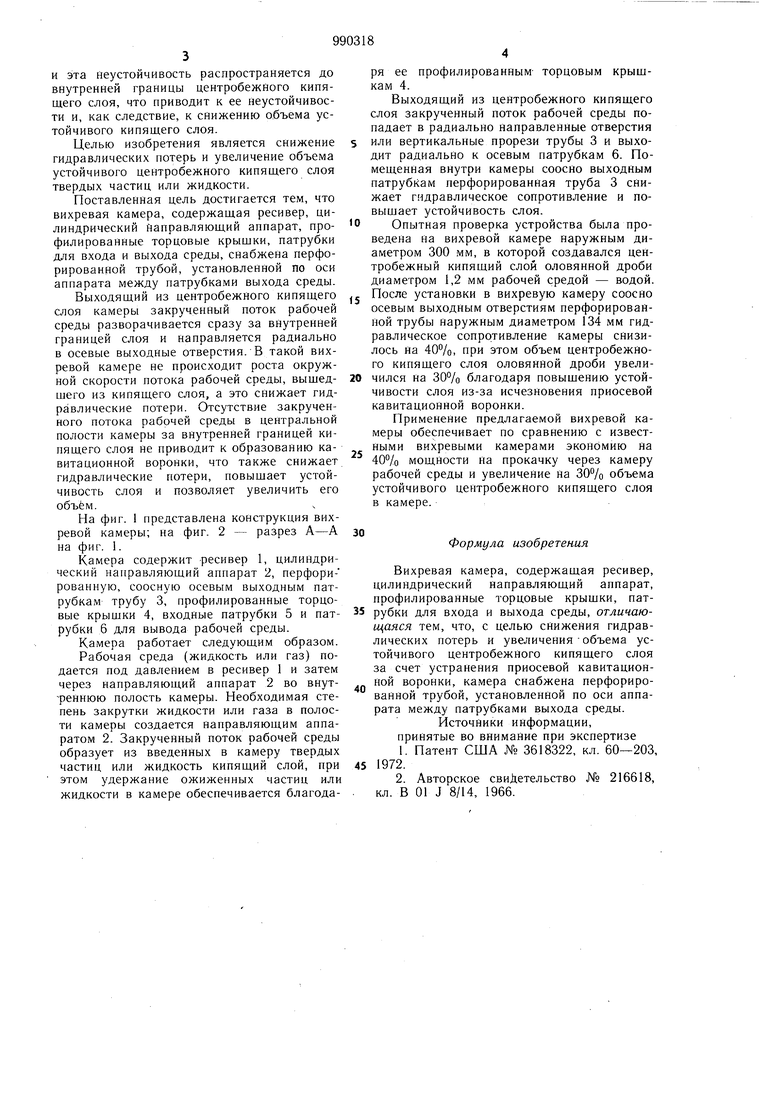

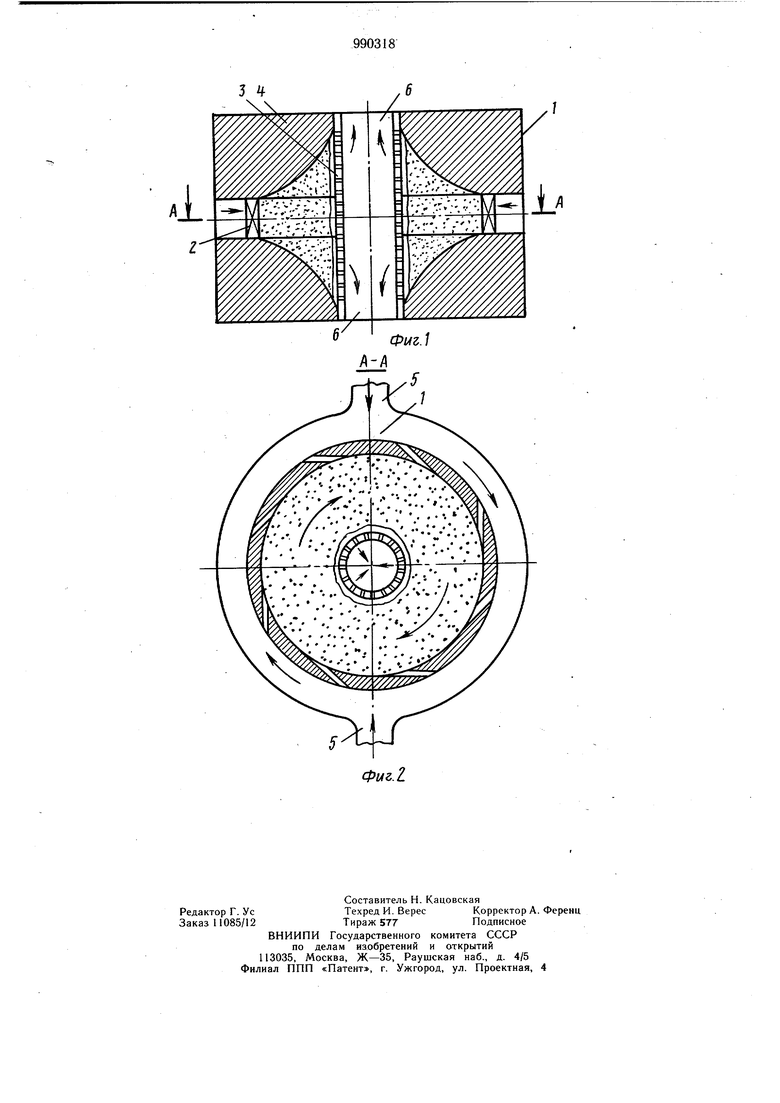

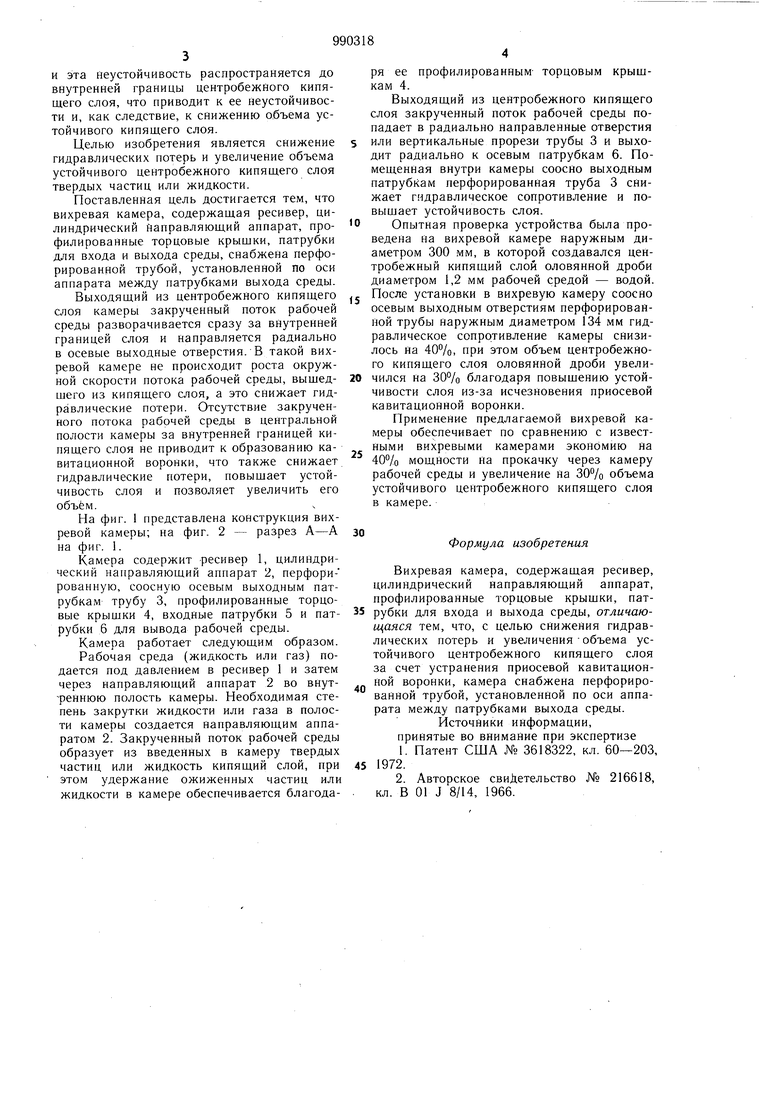

На фиг. 1 представлена конструкция вихревой камеры; на фиг. 2 - разрез А-А на фиг. 1.

Камера содержит -ресивер 1, цилиндрический направляющий аппарат 2, перфорированную, соосную осевым выходным патрубкам трубу 3, профилированные торцовые крыщки 4, входные патрубки 5 и патрубки 6 для вывода рабочей среды.

Камера работает следующим образом.

Рабочая среда (жидкость или газ) подается под давлением в ресивер 1 и затем через направляющий аппарат 2 во внут реннюю полость камеры. Необходимая степень закрутки жидкости или газа в полости камеры создается направляющим аппаратом 2. Закрученный поток рабочей среды образует из введенных в камеру твердых частиц или жидкость кипящий слой, при этом удержание ожиженных частиц или жидкости в камере обеспечивается благодаря ее профилированным- торцовым крыщкам 4.

Выходящий из центробежного кипящего слоя закрученный поток рабочей среды попадает в радиально направленные отверстия

или вертикальные прорези трубы 3 и выходит радиально к осевым патрубкам 6. Помещенная внутри камеры соосно выходным патрубкам перфорированная труба 3 снижает гидравлическое сопротивление и повыщает устойчивость слоя.

Опытная проверка устройства была проведена на вихревой камере наружным диаметром 300 мм, в которой создавался центробежный кипящий слой оловянной дроби диаметром 1,2 мм рабочей средой - водой.

После установки в вихревую камеру соосно осевым выходным отверстиям перфорированной трубы наружным диаметром 134 мм гидравлическое сопротивление камеры снизилось На 40%, при этом объем центробежного кипящего слоя оловянной дроби увеличился на 30% благодаря повыщению устойчивости слоя из-за исчезновения приосевой кавитационной воронки.

Применение предлагаемой вихревой камеры обеспечивает по сравнению с известными вихревыми камерами экономию на 40% мощности на прокачку через камеру рабочей среды и увеличение на 30% объема устойчивого центробежного кипящего слоя в камере.

Формула изобретения

Вихревая камера, содержащая ресивер, цилиндрический направляющий аппарат, профилированные торцовые крыщки, пат5 рубки для входа и выхода среды, отличающаяся тем, что, с целью снижения гидравлических потерь и увеличения-объема устойчивого центробежного кипящего слоя за счет устранения приосевой кавитационной воронки, камера снабжена перфорированной трубой, установленной по оси аппарата между патрубками выхода среды.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3618322, кл. 60-203, 5 1972.

Авторы

Даты

1983-01-23—Публикация

1980-02-05—Подача