(54) СПОСОБ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ В ШАХТНОМ РЕАКТОРЕ

t

Изобретение относится к технике подготовки металлиэованного железорудного сырья в металлургической промышленности.

Известен способ, в котором кусковые железорудные материалы (окатыши, агломераты) металлизуются в шахтных, враша1рших печах и на колосниковых решетках. Для того, чтобы избежать вторичного окисления при транспортировке, метеш- лизованные материалы охлаждаются в восстановительной среде l.

Наиболее близким к предлагаемому по технической сущности является способ металлизации железорудных материалов в шахтной печи, включающий противоток шихты и газа, нагрев и восстановление 1ФИ 8ОО-11ООС с регулируемым отношением СО/Н, которое сверху вниз увеличивается от 0,3 в верхней части печи до 25 в нижней 2.

Недостатком способа является необходимость непрерывного изменения соотношения Н ( и СО по высоте печи, что

СИЛЬНО усложняет подготовку восстановительного газа, ограничивает грименение иcтoчн жa восстановительного газа. Распределение газа по высоте печи производится без учета распределения сксростей гроцесса и распределения газового потока. Это приводит к произвольному разбиению зон нагрева и восстановления и ко « личества подаваемых в эти зоны газа не нормированы по балансу газифицируемого

10 кислорода шихты. Металлизуются кусковые железорудные материалы, содержащие железа более 67% и ЗлО не более 1%, что ограничивает использование этого способа для металлизации рядовых к зернис;-

ts тых рудных материалов.

Цель изобретения - металлизация до степени 9О-9а% как качественных, так н рядовых зернистых железорудных материалов, повышение производительности агре- ,

20 гата.

Поставленная цель достигается тем, что в способе металлизации железоруд г ных материалов в шахтном реакторе, вклю- чаюшем противоток шихты и газы, нагрев гфодварительное и окончательное восстановление при 90u-iObO U,фракции материала 5-15 мм или 1-5 мм восстанавливают раздельно газом под давлением 5-6 атм на входе, удельный расход которого составляет 0,7-0,9 нмткг исходного материала и который перераспределяют между зонами предварительного и окончательного восстановления, составляющими 0,5О-О,55 и О,20-О,25 высоты реак тора, в соотношении 60-70% и 30-4О% соответственно. Содержание HO и СО в газе составляет 6О-9и & при соотношении ( Н,О ; 1СО Hrj), равном О,О8-0,О1. ЗО-4О: о обработанного газа сжигают , в слои в процессе нагрева шихты, а остальной газ рециркулируют. Загрузку и выгрузку шикты осуществляюг пневмотранспортом, рабочим телом которого является технический азот. Газодинамические характеристики агло мерата указанных выше 4ракций позволяют продувать газ (воздух) через слой со скоростью 2ООО-25ОО .ч или 0,55О,69 м/с при перепаде давления 4ОО50О мм вод. ст. Если учесть увеличение температуры Щ)оцесса до 1000 С и соот ветствующее увеличение вязкости восстановленных газов, то перепад давления пря указанных нормальных расходах газа превысит 10ОО мм. вод. ст., что затруднит нормальное течение 1фотивотока в шахтных реакторах. Для сохранения перепада давления газа на допустимом пределе 4ОО-6ОО мм вод. ст./м высоты слоя необходимо повысить давление газа в печи пропорционально повышению отношения Т К/273 и вязкости газа. Для компенсации расширения объема газа при повышении его температуры до 9ОО-1О50 (т - 1173-1323 к) требуется повысить давление газа до 4,29-4,85 атм, а для компенсации увеличения коэффициента вязкости газа требуется повысить его еще на О,7О8-1,06 атм. Корректируемая величина давления по вязкости основана на расчете коэ44 ициента сопротивления слоа по формуле, значение которого 1ф 1О,44 ,а при повышении температуры до 1ООО®С и давления по 6 атм 18,53. За сче1- повышения вязкости газа коэффициент сопротивления слоя увеличился в 1,77 раза. Высота промышленного реактора может колебаться в гфеделах 8-12 м. Общее сопротивление слоя из условия поддержания перепада давления в 1феделах 400-6ОО мм, вод. ст. О,40,6 ати. Увеличение его с повышением вязкости газа в 1,77 раз приводит к необходимости повышения давления газа на 0,708-1,Об ати. Общее давление газа на входе в слой должно поддерживаться в гфеделах 5-6 ати. Шихта нагревается газообразными продуктами горения до 900-950. Поскольку температура начала размягчения окисленных железорудных материалов лежит в пределах , газ для нагрева шихты должен вводиться в слой с температурой не более 1000-105О С, чтобы не вызвать расплавление материа- Высота зоны нагрева определяется из условия теплообмена между газом и шихтой в интервале изменения температуры газа от lOuO-lO5u C до 2ОО-25О С или шихты от 9ОО-950С до 25с при заданных отношениях водяных эквивалентов шихты и газа. Для большинства промышленных печей противоточного действия это отношение колеблется в гфеделах О,7-0,9. Если нагрев шихты в указанных интервалах температур прквять за 1ОО% (или за единицу), то при принятых отношениях водяных чисел и температурных условиях средняя относительная скорость нагрева, определяемая по известным фор мулам получится в 3,7-4,15 раза больше относительной скорости восстановления железа из окислов. Поскольку в реакторе щэоцессы нагрева и восстановления протекают последовательно, то каждому гроцессу отводится часть высоты реактора обратно гфопорпионально относительной скорости процесса. Из этого соотношения следует отнести для зоны нагрева 25-27% общей рабочей вы- соты реактора. Скорость восстановления замедляется с увеличением степени вое становления. Особенно резко снижается она при степенях 6О-70% и вьш1е и.З-за внутреннего диффузионного сопротивления, создаваемого покровным слоем. Поэтому внешняя диффузия здесь не играет существенной роли.. Для завершения восстановления не требуется высокой скорости движения газа, тем более завершающая зона металлизации приходится к сужающейся части реактора (к заплечикам), где увеличение скорости движения газа нежелательноеще с точки прения обеспечения ровного схода шихты. Эта зона достаточно полно обрабатывается той частью общего количества газа, котсрое пропорционально доле оставшегося в материале кислорода шихты, т.е. ЗО-405d. В вышерасположенных слоях, где степень восста-

яовления менее 60%, влияние внешней диффузии существенно. Здесь имеется необходимость увеличенияСкорости газовог потока и это позволяет соответствующее сечение реактора. Отсюда следует, что для нормального течения противотока и ускоре1шя восстановительного гфоцесса необходимо общее количество восстановительного газа распределить на два $фуса зоны восстановления в верхний ярус 6О7О%, в нижний ярус 3O-4U%. Такому расщ)еделению баланса кислорода шихты, количества восстановительного газа, обеспечивающему стабилизацию восстановительного процесса, соответствует высота нижнего яруса в пределах 2О-24%, в хнего яруса 5и-55% от общей рабочей высоты печи.

Предлагаемый способ предназначен для восстановительной обработки мелких железорудных материалов, являющихся в основном отходом, металлургической промыщленности, для эффективного использо вания развитой реакционной поверхности мелких руд. Поэтому для нормального протекания процесса решающее значение имеет газотфоницаемость столба шихты. Для улучшения газопроницаемости слоя шихта рассеивается на две фракции 515 мм 1-5 мм. Эти фракции в отдельности имеют лучшую газопроницаемость, че в смеси. Поэтому по предлагаемому способу каждая 4ракция загружается в определенный реактор, который работает либо на фракции 5-15 мм, либо на фракции 1 5 мм.

Относительная высота слоя нагрева 0,25-О,27 при отношении водяных эквивалентов шихты и газа, равном 0,7-0,9, обеспечивает прогрев шихты до . Уменьшение относительной высоты слоя ниже 0,25 приводит к снцкению температуры нагрева шихты и степени использования тепловой энергии газь. Увеличение относительной высоты сло- выше 0,27 гфиводит к уменьшению высоты восстановительной зоны и снижению производительности агрегата.

Уменьшение относительной высоты зоны первичного восстановления ниже 0,5 прявоакт к снижению степени использования восстановительного потенциала газа в этой зоне и увеличению количества кислорода шихты, переходящего в нижнюю зону. Увеличение относительной высоты этой зоны выше 0,55 приводит к снижению скорости восстаноЕшения и производительности агрегата. Относительная высота зоны завышающего восстановления

в пределах 0,2О-О,24 по времени пребы-« вания материала и по скорости восстанон-. леиия обеспечивает довосстановлекке же-

леза, начиная от 6О-7О о до 90-86% Нижний ггредел высоты ограничивается - - уметзшенпем степени металлизации материала iia выходе, верхний предел уменьшением степени использования восстано вительного газа.

Суммарное содержание Hf и СО в газе ниже 6О% приводит к нообходкмости увеличения общего количества вдуваемого газа и тем самым вызовет увеличение перепада давления газа выше 6ОО мм вод. ст./м. Увеличение перепада давления газа выше 60U мм, вод. ст./м недопустимо тем, что при этом появляется опасность подстоя шихты и режим противотока переходит в неустойчивое состояние. При перепаде давления газа ниже 4ОО мм, воа. ст/м недоиспользуется газопроницаемость шихты и снижается производительность агре- ггта. При этом отношении ( НлО): : (СО + HQ) больше О,О8 наблюдается резкое снижение скорости восстановления

железа в связи с увеличением концентрации СО9 и НлО. Поэтому необходимо поддерживать это отношение менее О,Ов. Распределение количества восстановительного газа между зонами первичного и завершающего восстановления обусловлено условиями обеспечения устойчивости газового потока и степени использования газа. Увеличение количества газа, расходуемого в нижнюю сужающуюся зону, выше 4О% нецелесообразно из-за нарушения устойчивости газового потока. Уменьшение этого количества газа нгоке ЗОо снижает скорость восстановления повышения концентрации СО ij и и снижает степеньметаллизации материала на выходе.

Удельный расход газа 0,7-0,9 нм/кг исходного материала обеспечивает оптимальные значения степени использования газа и производительности агрегата. Удельный расход газа ниже Oj7 нм -/кг приводит к снижению производительности агрегата, а вьпяе 0,9 нм /кг к снижению степени использования восстановительного потенциала.

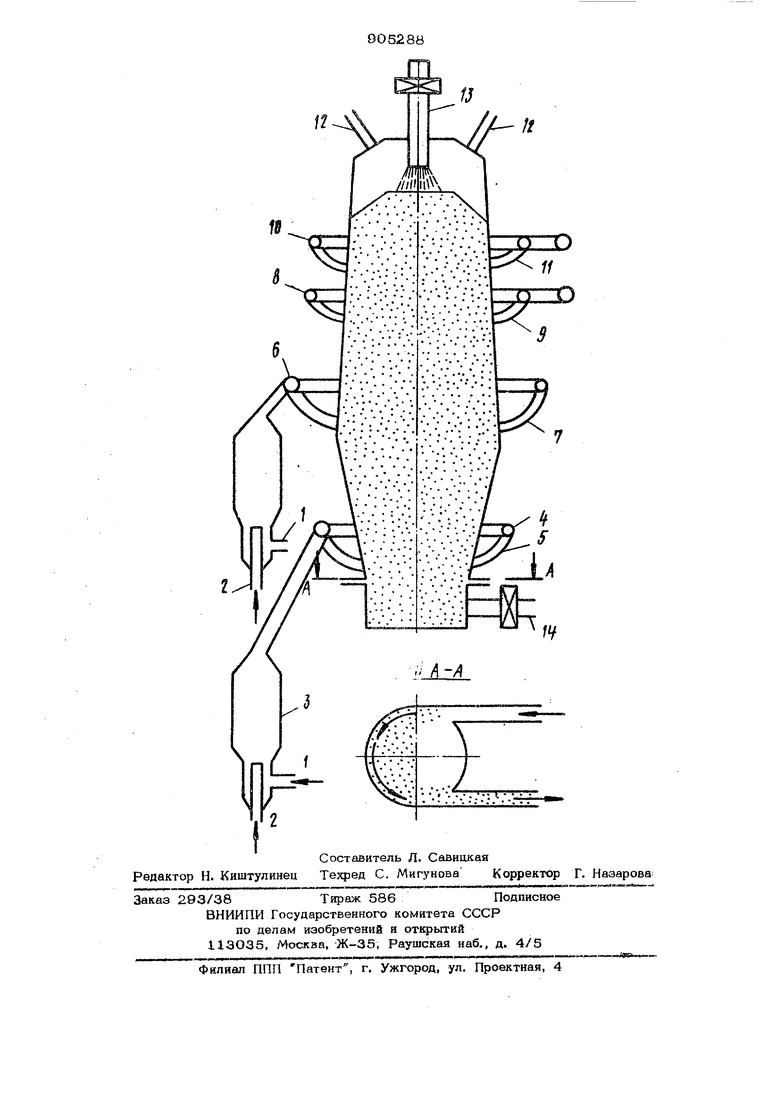

Отработанный газ будет иметь теплотворную способность 400О-5500 кДж/нм. ля нагрева шихты до 900°С, достаточно сжигать в слое ЗО-405fe отходящего газа. Ниже количества -аза недостаточно для нагрева шихты. Выше 4О% нецелесообразно кз-за перегрева шихтьи Давление газа на выходе ниж:э 5 атм приводит к увеличению скорости движения и перепада давления газа, результатом чего является неустойчивый газовый поток. Давление выше 6 атм приводит к удорожанию конструкции и оборудования печи из-за необходимости повышения их прочности и герметичности. Указанные выше пределы состава и температуры газа, размеры частиц железорудного материала позволяют поддержи вать степень использования восстановительного пoтe шиaлa газа в пределах О,45-О,55. Теплотворная способность отработанного газа будет находиться в пределах 90О-150О ккал/нм. И для нагрева шихты до 9ОО-9Йи С, при выше указанных отношениях водяных эквивален тов шихты и газов в пределах 0,7-0,9, достаточно сжигать до полного горения 30-4О% общего отработанного количеств газа. Остальная часть в количестве 60- 7 О/о отводится на выходе из зоны восст новления и после очистки от пыли направ ляется в газовый реактор для рециркуляции. Относительно малый размйр. фракции повышает сопротивление слоя. Для того, чтобы успешно протекал восстановительный процесс, газ должен быть достаточ- НО концентрированным. Газопроницаемость применяемого слоя позволяет поддерживать удельный расход газа 70.0-90О рудного материала. Для этого исходный состав газа по сумме (CO+Hij) должен быть в пределах 60-90% при соотношении (СО{ f HijO) /(со + HQ) В пределах О,О1-0,О8. На чертеже изобра кено устройство, ресшизующее гфедлагаемый способ. Устройство содержит сопло 1 для подачи обогащенного кислородом воздуха в горелку, сопло 2 для подачи топлива, камеру 3 горелки или газовый реактор, кольцевой газопровод 4 первого яруса, сопла 5,для подачи газа в первый ярус, кольцевой газопровод 6 второго яруса, сопла 7 для подачи во второй ярус, коль цевой газопровод 8 для отвода газа из печи, отводящие сопла 9, кольцевой воздухопровод 10 для зоны нагрева, сопла 11 для распределения воздуха в зоне на грева, газопроводы 12 колошникового газа, пневмотрубопровод 13 для загрузки материала, пневмотрубопровод 14 для выгрузки и транспортировки металлизировайного материала. Пример 1. В реактор с помощь пневмотрубопровода 13 сначала до уров98 ня низа второго яруса зшружается металлизованный железорудный материал фракции либо 5-15 мм, либо 1-5 мм, затем остальная часть рабочего объема печи загружается окисленными железорудными материалами соответствующей фракции. Отработанное рабочее тело пневмотранспорта - азот отводится через газоот.врд 12. Подается горячий пар во все зоны рабочего пространства печи. Через 20 мин после подачи пара и вентиляции им. рабочего пространства печи в зоны первичного и завершающего восстановления, занимающих соответственно 50-55)о и 2О-24% от Высоты рабочего пространства печи, подается горячий .восстановительный газ в количестве 5О% от расхода при полном ходе печи. Общий расход газа расгфеделяется между этими зонами как в период задувки, так и при полном ходе печи в соотношении 6О и 4О% соответственно. В исходном газе суммарное содермсание Нп и СО обеспечивается больше 6О% при отношении (COi3 + Hijp) /(СО + Hfj) меньше 0,08 и давлении перед входом в слой 6 атм и температуре . Через 30 мин после подачи восстановительного газа с помощью пневмотранспорта начинается выгрузка металлизованных Материалов по пневмотрубопроводу 14 и возобновление уровня засыпи загрузкой шихты по пневмотрубопроводу 13. Расход металлизованного материала на выгрузке также устанавливается в соответствии с удельным расходом газа 0,7-0,9 нм /кг исходного материала. Через 10-15 мин после начала выгрузки материала 40% отработанного восстановительного газа из зоны первичного восстановления подается в зону нагрева, занимающую 27% от рабочей высоты печи, и зажигается до полного горения. Количество и температура продуктов горения регулируются. После организации устойчивого движения шихты повышается расход восстановительного газа до,.полного хода печи, кото« рый характеризуется из расчета установления скорости движения газа в рабочем 1фостранстве печи 1-2 м/с. Расход материала на загрузке н вьп эузке устанавливается из условия обеспечения удельно- ГО расхода восстановительного газа О,7О,9 HMVKr исходного материала. Пример 2. После загрузки печи и вентиляции ее паром, как в гфимере 1, через 20 мин в зоны первичного и завершающего восстановления подается горячий восстановительный газ, кгггорый распределяется в соотношении 7О% вверх и 30

вниз и имеет давление перед входом в слой 5 атм. В зоиу нагрева, занимающую 25% рабочей высоты печн, подается ЗО% отработаиного восстановительного газа и зажигается до полного горения. Продукты горения нагревают слой шихты до . Температура и количество продуктов горения регулируются. Остальные параметры и порядок действия поддерживаются, как в примере I.

Пример 3. Количество восстановительного газа распределяется между зонами первичного и завершающего восстановления в соотношении 65 и 35 щэи давлении перед входом в слой 5,5 атм. В зону нагрева, занимающую высоты печи, подаются продукты горения 35/о отработанного восстановительного газа. Остальные параметры и порядок действия сохраняются как в примере 1.

Восстановительный газ получается путем неполного сжигания топлива (природного газа, нефти и ггюойля) в газовых реактсфах 3 обогащенным кислородом воздухом. Температура и состав газа

регулируется изменением концентрации кислорода в дутье. По экспериментальным результатам слой из фракции 5-1 мм гфи скорости движения газа 1,О м/с и давлении 5 атм и температуре соадает перепад давления ЮОо мм вод.ст. на 1 м высоты слоя. Уменьшение скорости до 0,6 м/с при движении шихты снижают перепад давления до 5ОО-600 мм вод.ст., что является безопасным для протекания нормального противотока шихты и газа.

При этом достигается удельный расХбд восстановительного газа 0,7-0,9 им /кг исходного материала и удельная произво дительность агрегата около 2,8-3,5 т/м полезного объема реактора. .От повышения степени использования восстановительного потенциала от 0,4-0,42 на существующих агрегатах до О,45-О,55 экономия энергии 8-1О5Ь. Использование недефишггиого материала зернистых фракций, являюишхся возвратом производства, по-. Бышает использование металлургического сырья на 10-15 fi.

Формула изобретения

1. Способ мет 1ллизации железорудных материалов в шахтном реакторе, включающий гфотивоток шихты и газа, нагрев, предварительное и окончательное восстановление при 9ОО-105О°С, отличающийся тем, что, с целью повышечи яройзводительности при металлизации до степени 90-98)Ь как качественных, так и рядовых зернистых железоруднь« материалов, фракцяа материала 5-15 мм и 1-5 мм восстанавливают раздельно газом под давлением 5-6 атм на входе, удельный расход которого составляет О,7О,9 исходного материала и который перераспределяют между зонами Предварительного и окончательного восстновления, составляющими 0,50-0,55 и 0,2О-О,25 высоты реактора, в соотношении 6О-7О и Зи-4О% соответственно.

2.Способ по п. 1,отличающ и и с я тем, что содержание СО и

Н л в газе составляет 6О-9О гфи соотношении (COij + HQP):(CO + Hj), равном О,08-О,01.

3.Способ по па. 1 и 2, отличающий с я тем, что 30-40 - отработанного газа сжигают в слое в гфоиессе нагрева шихты, а остальной газ рециркул ИРУ ют.

4.Способ по пп. I, 2 и 3, о т л н. чающийся тем, что загрузку и выгрузку шихты осуществляют пневмотраспортом, рабочим телом котсфого явля- ется технический азот.

Источники информации, хфинятые во внимание при экспертизе

1.Современные проблемы металлургии. АН СССР, 1958, С.2, 19-22О.

2.Патент СШм N 3615351, кл. С 21 В 13/02,1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ доменной плавки | 1982 |

|

SU1049546A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026375C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ, НАПРИМЕР ОКСИДА ЖЕЛЕЗА | 2008 |

|

RU2364630C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

Авторы

Даты

1982-02-15—Публикация

1979-12-03—Подача