Изобретение относится к черной металлургии, в частности к прямому восстановлению дисперсного сырья.

Как известно, восстановление железа, газами, особенно из дисперсного сырья, происходит с низким коэффициентом использования тепла и восстановительного потенциала газа. Например, оксид углерода в любом случае работает со степенью использования, не превышающей уровня 0,45. В этом случае на газификацию кислорода шихты расход углерода в виде СO составляет 2,0-2,2 кг/кг кислорода. Если использовать в качестве восстановителя твердый углерод, то его расход как восстановителя составляет в пределах 0,55-0,7 кг/кг кислорода. Дополнительный расход углерода в качестве источника тепла при использовании тепла вырабатываемого газа составляет порядка 0,15-0,2 кг/кг кислорода. Суммарный расход углерода в сравниваемых условиях восстановления во втором случае в 2,0-2,5 раза меньше, чем в первом случае, что и определяет актуальность технических решений с прямым использованием углерода для металлизации дисперсного сырья.

Наиболее близким к предлагаемым устройству и способу по технической сущности и достигаемому результату являются способы прямого восстановления тонкоизмельченных железорудных концентратов, а также Хоганес-процесс.

Недостатком первых является многостадийность, связанная с низкой степенью использования энергии и восстановление железа газом до степени 0,7 и довосстановление железа углеродом. Недостаток Хоганес-процесса заключается в чрезмерной продолжительности процесса (в пределах 90-120 ч), связанной с низкой скоростью металлизации уплотненных или спрессованных блоков концентрата, высоком расходе энергии и углерода, недостаточной герметичности агрегата, что приводит к вторичному окислению железа. Целью изобретения является снижение расхода энергии и выбросов газа в атмосферу.

Поставленная цель достигается путем загрузки дисперсного сырья и угля несмешивающимися слоями из расчета нагрузки газифицируемого кислорода (Oш) шихты на углерод (С) в пределах Oш/С = 1,44...1,57, причем 2/3 массы угля укладывают ниже и 1/3 выше слоя сырья, газообразные продукты реакций выводят со стороны зоны нагрева, сжигают в камере с возможностью подачи топливных добавок, высокотемпературные продукты полного горения вводят в полые стены рабочей камеры со стороны зоны завершающего восстановления и выводят со стороны загрузки шихты. Горизонтальная печь по высоте разделена на два яруса - верхней рабочей камеры и нижней камеры возврата. Стены рабочей камеры выполнены в виде полых полуцилиндров с входными и выходными патрубками, которые соединены соответственно с камерой горения и дымоотводом. На торцах верхнего и нижнего ярусов установлены горизонтальные толкатели, имеющие шаг, равный длине контейнера, концевые платформы с механизмами возвратно-поступательного перемещения, к рабочей камере примыкают приемные бункера со съемным устройством для съема металлизованных плит c контейнеров.

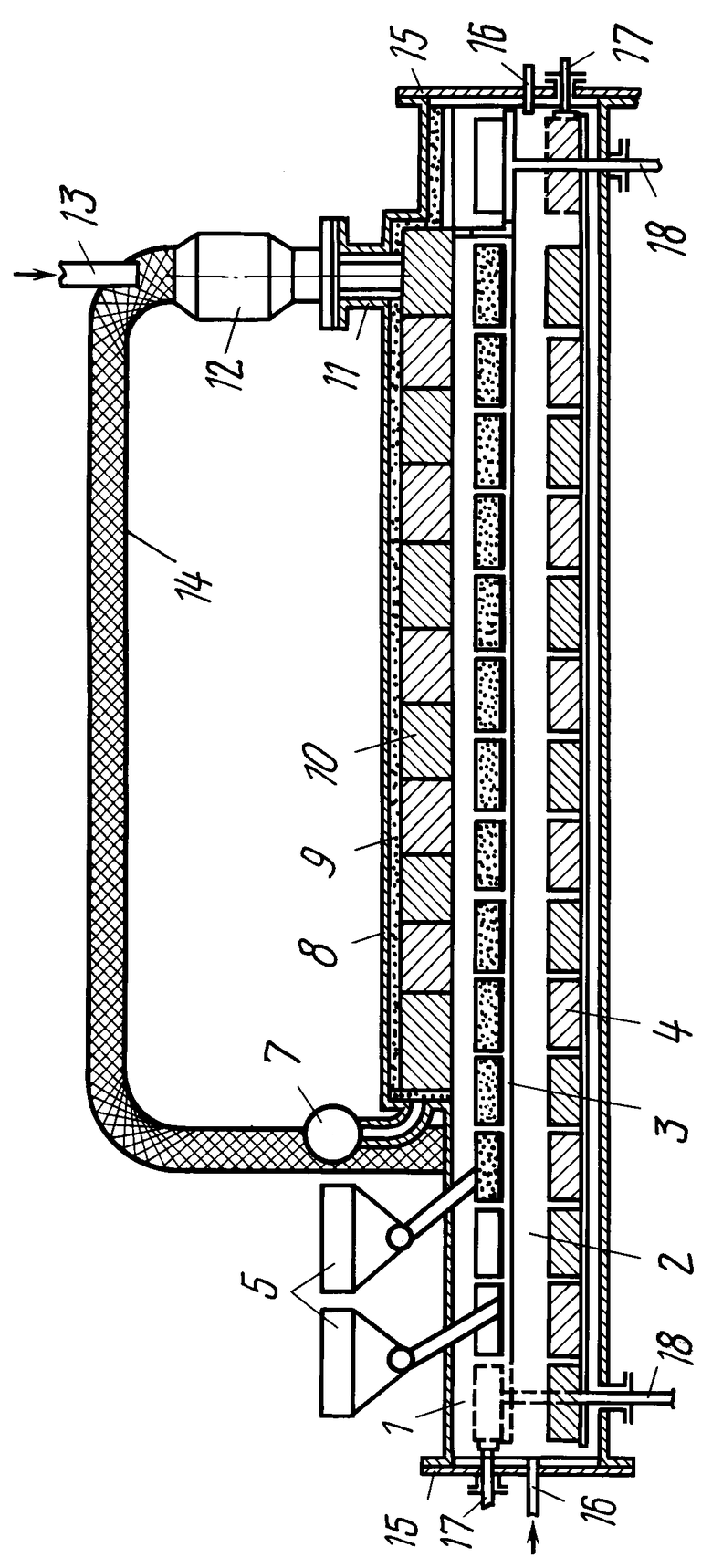

На чертеже показана предлагаемая установка.

Горизонтальная нагревательная печь состоит из двух ярусов: верхнего яруса 1, который является реакционной камерой; нижнего яруса 2, являющегося камерой для возврата опорожненных контейнеров. Загруженные контейнеры в реакционной камере и опорожненные контейнеры в камере возврата перемещаются по соответствующим подинам 3 и 4. Загрузка контейнеров или поддонов 6 осуществляется из бункеров 5 несмешивающимися слоями угля и концентрата (дисперсного материала). При перемещении загруженных поддонов в реакционной камере шихта постепенно нагревается и при 700-800оС начинается выделение газа за счет восстановления железа из его оксидов углеродом. Образующаяся газовая смесь, состоящая из CO2 и CO, накапливается в реакционной камере и направляется по газоотводу 14 в камеру 12 горения, куда одновременно через патрубок 13 поступает воздух для горения газа. Высокотемпературные продукты горения из камеры горения через патрубок 11 поступают в полость ячеистых блоков 10, являющихся одновременно огнеупорной футеровкой и нагревателем реакционной камеры. Для повышения коэффициента утилизации тепла между блоками 10 и металлическим корпусом печи 8 имеется теплоизоляционная прокладка 9. В полости блоков имеется шаровидная насыпная насадка, которая аккумулирует тепло горячих газов. Отработанные продукты горения из блоков отводятся в газоотвод 7. Торцы горизонтальной печи герметически закрыты фланцами 15, в которых встроены патрубки для подачи азота в печь 16, и толкатели 17, которые осуществляют перемещение поддонов по подинам реакционной камеры и камеры возврата. Передача поддонов с одной камеры в другую осуществляется механизмами 18 подъема и опускания на соответствующих концах печи.

В конце зоны металлизации дисперсного сырья из шихты образовываются пирог металлизованного продукта и зола угля, которая сдувается с поддона в боковой бункер, а в противоположно расположенный боковой бункер выталкивается пирог. Опорожненный поддон при очередном перемещении устанавливается на платформу механизма опускания. В это же время в конце нижней камеры поддон устанавливается на платформу механизма подъема. Таким образом, поддоны перемещаются в режиме бесконечного конвейера.

Загрузка насыпных масс концентрата и угля несмешивающимися слоями в контейнер обеспечивает высокую макропористость слоя, уменьшает диффузионное сопротивление. Выдержка нагрузки газифицируемого кислорода шихты на углерод в угле в пределах O/C = 1,44...1,60 основывается балансом фактически взаимодействующего с оксидами железа углерода. Нижний предел ограничивается реальным составом газа по минимуму концентрации CO2 над фазами при восстановлении магнетита до металла, верхний предел ограничивается реальным составом газа по максимум концентрации CO2 над фазами при восстановлении гематита до металла. Распределение массы угля 2/3 ниже и 1/3 выше слоя концентрата объясняется тем, что такое расположение слоев в два раза увеличивает реакционную поверхность слоев, чем одностороннее расположение. Образующийся газовый поток при движении снизу вверх пронизывает слой концентрата. Поэтому нижний слой угля совершает больше работы чем верхний слой, в соответствии с чем увеличивается масса нижнего слоя. Распределение массы угля в соотношении 2/3 и 1/3 по обе стороны слоя концентрата основано на экспериментальных данных.

Вывод газообразных продуктов процесса со стороны конца зоны нагрева объясняется необходимостью использования шихтой теплосодержания газа, идущего из зоны восстановления. Отработанный газ обладает высокой теплотворной способностью, которая выделяется при сжигании. Поэтому продукты сжигания с высокой температурой снова вводят в насадку со стороны зоны восстановления для того, чтобы компенсировать дефицит тепла в зонах восстановления и нагрева путем теплопередачи через стены печи.

Разделение горизонтальной печи на верхний и нижний ярусы обосновано необходимостью организации непрерывного процесса металлизации дисперсного сырья. В верхней рабочей камере огнеупорные контейнеры с шихтой циклически перемещаются толкателями со стороны загрузки в зону восстановления. Торцовой толкатель перемещает опорожненные контейнеры обратно к головной части печи. Таким образом создается замкнутое конвейерное движение контейнеров.

Необходимость установки толкателей на торцах ярусов обоснована тем, что введение в рабочую зону приводных механизмов в конструкции ограничено высокой температурой. Толкатели периодически перемещают в ряд расположенные контейнеры с шагом лишь на длину одного контейнера, поэтому находятся в "холодных" зонах печи и не подвергаются температурным воздействиям.

Механизмы подъема и опускания расположены на концах зон и предназначены для замыкания конвейера. Механизм подъема в головной части печи поднимает контейнер, установленный на платформу от уровня пола нижнего яруса на уровень пола верхнего яруса. Механизм опускания в концевой части печи опускает платформу с контейнером с уровня пола верхнего яруса на уровень пола нижнего яруса. Торцовые толкатели захватывают эти контейнеры и перемещают их в горизонтальном направлении.

Необходимость боковых карманов (бункеров) со съемным устройством обоснована тем, что для обеспечения движения контейнеров в режиме бесконечного конвейера требуется их опорожнить, затем перевести в нижний ярус. В конце зоны восстановления в контейнере остаются металлизованные плиты и зола угля, которые необходимо раздельно выгрузить в промежуточные бункера. С открытого контейнера плита легко может быть сдвинута в проем бункера, а зола может быть сдута потоком азота в противоположный бункер.

П р и м е р 1. Желоб с несмешивающимися слоями концентрата угля вводили в герметическую реакционную трубку в горизонтальной печи, нагревали со скоростью 5-10оС/мин, выдерживали при температурах 1000, 1100 и 1200оС. После выдержки во времени соответственно 250, 130 и 60 мин при указанных температурах получали спеченные металлические стержни и золу, которые легко отделялись друг от друга механическим перемещением или обдувкой инертным газом.

П р и м е р 2. При восстановлении железа из гематита до металла по фазам Fe2O3 ->> Fe2O4; Fe3O4 ->> FeO; FeO ->> Fe тепловые эффекты реакции восстановления углеродом с учетом образования CO2 и CO, близких к равновесному составу, составят соответственно 97, 838 и 4773 кДж/кг Fe. Суммарный отрицательный тепловой эффект реакций составит 3380 кДж/кг Fe. На нагрев до 1200-1250оС концентрата и угля при их удельных расходах соответственно 1,67 кг и 0,34 кг/кг Fe расход тепла составит 2000-2500 кДж/кг Fe. Теплотворная способность газа, получаемого из собственного процесса, при изменении концентрации CO2 от 20 до 30% составит соответственно 10120 - 8900 кДж/м3 газа. Выход газа составит 0,482-0,52 м3/кг Fe. Суммарный расход тепла составит 3380 - 2200 = 5580 кДж/кг Fe. От сжигания газа получаем приход тепла с учетом потерь.

Qпр = 0,5 ˙9000 ηт= 450˙0,85 = 3825 кДж/кг Fe, где ηт - коэффициент, учитывающий потери тепла. Как видно, приход тепла составляет 2/3 части расхода тепла, т.е. 3825/5580 = 0,68 2/3. Недостающая 1/3 часть тепла покрывается за счет сжигания дополнительного топлива.

П р и м е р 3. Контейнер, расположенный на платформе, с нижнего яруса поднимается на уровень пола верхнего яруса. Сигнал от установки на уровень подается на командоаппарат, который включает привод толкателя, расположенный в торце верхнего яруса, передняя опора оси толкателя перемещает контейнер вглубь камеры на расстояние длины одного контейнера. Затем ось толкателя возвращается в исходное положение. Этому моменту соответствует подача опорожненного контейнера на другом конце печи на подвижную платформу. От установки контейнера на платформу включается привод механизма подъема, контейнер опускается вниз. От установки контейнера с платформой на уровень пола нижнего яруса включается торцовой толкатель, который перемещает его в обратном направлении на длину конвейера. Затем ось толкателя возвращается в исходное положение. Этому моменту соответствует установка конечного контейнера в головной части печи тоже на подвижную платформу, что приводит к включению подъемного механизма. Платформа достигает уровня пола верхнего яруса и операция повторяется. Так происходит движение контейнеров по принципу бесконечного конвейера.

П р и м е р 4. Контейнер с металлизованной шихтой выходит из зоны окончательного восстановления и устанавливается напротив бокового бункера и поперечно расположенного толкателя. Включается толкатель, который захватывает металлизованную плиту и перемещает ее в бункер. При подходе к горловине бункера включается сжатый азот в патрубки, направленные на поверхности плиты и контейнера, чем и сдувается вся зола. Очищенная плита поступает в бункер со шлюзовым устройством, а контейнер перемещается дальше.

П р и м е р 5. Массовое отношение O/C при восстановлении железа с образованием только CO составит 16/12 = 1,33, что является минимально возможным. Но процесс протекает по смешанным реакциям с образованием CO2 и CO. При восстановлении магнетита и вьюстита содержание CO2 в реальной газовой фазе колеблется в пределах 12-40%. Минимум 15% CO2 дает суммарное отношение При восстановлении гематитового концентрата реальное содержание CO2 в конечном составе газа достигает 30% , остальное CO. Тогда отношение O/C = 0,4O/C= 0,15 ·  + 0,85 ·

+ 0,85 ·  = 1,53. + +0,6O/C=0,4 ·

= 1,53. + +0,6O/C=0,4 ·  + 0,6 ·

+ 0,6 ·  = 1,60. = 1,60.

= 1,60. = 1,60.

П р и м е р 6. Экспериментально получены результаты восстановления слоя обжиг- магнитного концентрата при расположении несмешивающихся слоем концентрата и угля в следующих массовых соотношениях: верхний слой угля 1/4 1/3 1/2; нижний слой угля 3/4 2/3 1/2; продолжительность полной металлизации при 1100оС, мин, 118 105 128.

Как видно из данных, в первом случае процесс ограничивается дефицитом углерода в верхнем слое угля, в третьем случае - дефицитом углерода в нижнем слое. Оптимальным распределением является второй случай.

П р и м е р 7. В зоне восстановления температура поддерживается в пределах 1000-1250оС. С такой температурой и вырабатывается газ. Для использования его теплосодержания шихтой газ направляется в сторону загрузки шихты и выходит из камеры между участком загрузки и зоной нагрева. Выходящий газ поступает в газовую горелку и сжигается. Высокотемпературные продукты горения через насадку тепло передают к поверхности шихты. В насадках воздухонагревателей используется 80-85% теплосодержания газа.

В условиях предложенного агрегата начальная температура продуктов может быть поднята до 1500-1550оС, что еще больше повысит коэффициент теплопередачи и использования тепла.

Суммарный расход энергии на получение горячего металлизованного продукта по предлагаемому варианту составит 5500 МДж/т Fe. С учетом переплава расход энергии на получение жидкого металла составит 6680 МДж/т жидкого железа. На тонну железа в жидком чугуне суммарный расход энергии в среднем составляет 7520 МДж/т Fe. Разница расходов энергии 7520-6680 = =840 МДж/т в пересчете на условное топливо составит 840:8000 = 0,105 т или 105 кг/т Fe. На получение жидкого металла из концентрата по предложенному варианту суммарный расход угля при С = 60% составит 500 кг плюс 350-380 кВт˙ч электроэнергии.

Себестоимость получаемого металла составит

С1 = 0,5 ˙12 + 1,67 ˙11,5 + 0,02 ˙380 + +У = 6 + 19,2 + 7,6 + 15 = 47,8 руб/т Fe, где 12 - цена 1 т угля, руб/т; 1,67 - расход концентрата на 1 т Fe; 11,5 - его цена, руб/т; 0,02 - цена электроэнергии, руб/кВт˙ч; 380 - расход электроэнергии; У - условно постоянные расходы, руб/т.

Себестоимость чугуна составляет 80-82 руб/т или стали 110-115 руб/т. Как видно, снижение себестоимости в 2,0-2,4 раза происходит за счет исключения процессов агломерации, окомкования шихты и использования кокса. Выбросы газов сокращаются с 2000-2500 до 500-700 м3/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации железорудных материалов в шахтном реакторе | 1979 |

|

SU905288A1 |

| Способ прямого получения железа из фосфористых железных руд | 1982 |

|

SU1073288A1 |

| Способ доменной плавки | 1982 |

|

SU1049546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

| Способ получения металлизованных молибден-и/или вольфрамсодержащих концентратов | 1981 |

|

SU977510A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКОСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2010 |

|

RU2403302C1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

Сущность: дисперсное сырье и углеродсодержащий материал загружают несмешивающимися слоями из расчета нагрузки газифицируемого кислорода (Oш) шихты на углерод (С) в пределах Oш/C = 1,44...1,57 , причем 2/3 массы угля укладывают ниже и 1/3 выше слоя сырья, газообразные продукты реакции выводят со стороны зоны загрузки, сжигают с возможностью подачи топливных добавок, а полученные высокотемпературные продукты полного горения вводят в полые стены рабочей камеры со стороны выгрузки и выводят со стороны загрузки шихты. Установка для металлизации дисперсного сырья содержит печь, которая выполнена двухъярусной с расположением на нижнем ярусе камеры возврата контейнеров, а на верхнем - рабочей камеры. Стенки рабочей камеры имеют вид полых полуцилиндров с патрубками подвода и отвода газов, расположенными в начале и конце рабочей камеры соответственно. К торцам верхнего и нижнего ярусов, на которых установлены толкатели с шагом, равным длине контейнера, примыкают платформы для возврата контейнеров, а к концу рабочей камеры присоединен приемный бункер с устройством для снятия металлизированных плит. 2 с.п. ф-лы, 1 ил.

СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Князев В.Ф | |||

| Бескоксовая металлургия железа | |||

| М.: Металлургия, 1972, с.139. |

Авторы

Даты

1995-01-09—Публикация

1991-05-30—Подача