(5) ИСПОЛНИТЕЛЬНЫЙ ОРГАН СТРУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный орган струга | 1978 |

|

SU685824A2 |

| Исполнительный орган струга | 1976 |

|

SU581267A1 |

| Исполнительный орган струга | 1982 |

|

SU1016503A1 |

| Виброинерционный струг | 1979 |

|

SU878927A1 |

| ДИНАМИЧЕСКИЙ СТРУГ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ДОБЫЧИ КИМБЕРЛИТОВЫХ РУД | 1996 |

|

RU2120033C1 |

| Исполнительный орган горной машины | 1977 |

|

SU855206A1 |

| Исполнительный орган угольного комбайна | 1981 |

|

SU972080A1 |

| АНТИШОКОВАЯ ПОДВЕСКА | 2018 |

|

RU2676843C1 |

| Исполнительный орган проходческогоКОМбАйНА | 1979 |

|

SU848627A1 |

| Исполнительный орган проходческого комбайна | 1986 |

|

SU1382946A1 |

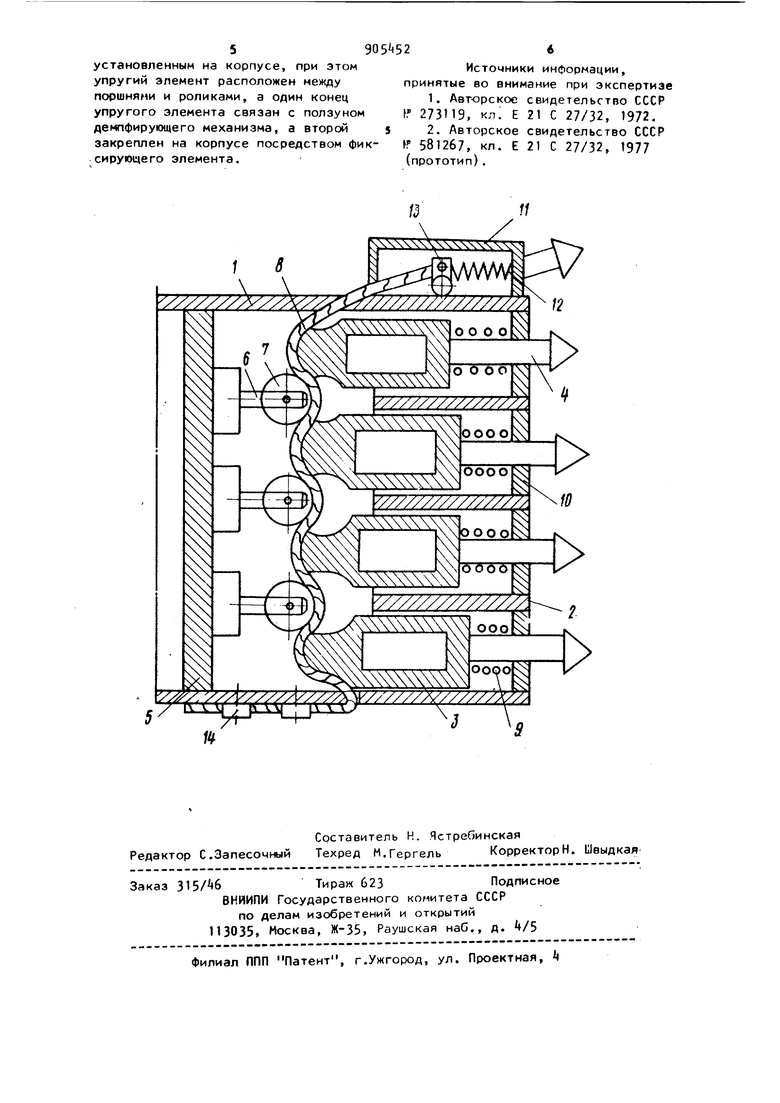

Изобретение относится к исполнител ным органам угледобывающих машин, в частности к исполнительным органам струговых средств выемки. Известны исполнительные органы стругов, включающие устройства автоматического регулирования скорости подачи, состоящие из цилиндра, поршня со стоками и рабочим инструментом, и гидропневмоаккумуляторы ij. Однако известная;конструкция характеризуется недостаточной надежностью привода машины при больших динамических нагрузка и аозмоиностью растворения сжатого воздуха в жидкости гидроаккумулятора. Наиболее близким к предлагаемому по сущности и техническому исполнени является исполнительный орган струга включающий корпус с установленными в нем цилиндром, гидроаккумулятором, жесткую перегородку и упругий инстру мент 2. Основными недостатками известного исполнительного органа являются сложность конструкции плотнений и недостаточная эффективность ра,рушения угля. Цель изобретения - повышение эффективности разрушения угля. Указанная цель достигается тем, что исполнительный орган струга, включающий корпус с установленными в нем цилиндрами, поршни которых оснащены инструментом, жесткую перегородку и У17РУГИЙ элемент, снабжен жестко закрепленными на перегородке кронштейнами с роликами и демпфирующим механизмом, выполненным в виде ползуна с опорой и:пружины и установленным на корпусе, при этом элемент расположен между поршнями и роликами, а один конец упругого элемента связ.ан с ползуном демпфирующего механизма, а второй закреплен на корпусе посредством фиксирующего элемента. На чертеже показан исполнительный орган, общий вид. Исполнительный орган струга состо ит из корпуса 1, цилиндров 2, внутри которых установлен пустотелые поршни 3 оснащенные рабочим инструментом i, Корпус струга разделен жесткой перегородкой S, . которой закреплены кронштейны 6 с вращающимися по концам на осчх желобообразными роликами 7- Между поршнями 3 и ролиkaми 7 установлен упругий элемент 8 (например, канат или металлическая полоса с повышенными упругими свойствами) , Днище поршня 3 имеет паз для размещения упругого элемента. Дл обеспечения постоянного контакта поршней с упругим элементом предусмотрены цилиндрические пружины 9, а для ограничения хода поршней ограничители 10. На корпусе струга закреплен демпфирующий механизм, состоящий из корпуса 11, пружины 12 и ползуна 13 (ролик применен ; целях снижения сил трения). Ползун связан с упругим элементом 8, второй конец которого закреплен к корпусу хомутами I. Исполнительный орган струга работает следующим образом.Вследствие изменения сопротивляемости угля разру шению по длине очистного забоя, наличия твердых включений и трещин в угольном массиве, на рабочий инструмент k по высоте пласта воздействуют переменные по величине внешние силы (силы резания), которые через рабочий инструмент и поршни 3 передаются на упругий элемент 8. Например, при появлении на одном из рабочих инстру ментов силы резания, превышающей величину силы резания на соседнем рабо чем инструменте, упругий элемент при нимает дугообразную форму и его длин между двумя соседними роликами 7 уве личивается. Длина упругого может регу лироваться за счет хомутов 1 и демпфирующего устройства. В исходном поло жении упругий элемент за счет запаса длины имеет гофрообразную форму. При приложении к pj6o4eMy инструменту различных по величине внешних сил (сил резания) прогиб упругого элемента между двумя соседними роликами тем больше, чем больше внешняя сила. Если на один и тот же рабочий инструмент воздействовать переменными внешними силами, то и скорость движения рабочего инструмента становится также переменной. В результате обеспечивается автоматическое регулирование скорости подачи: чем больше внешние силы, тем меньше скорость подачи и наоборот. При движении струга вдоль очистного забоя рабочий инструмент находится в постоянном возвратно-поступательном движении, т.е. имеет различную скорость подачи, что является весьма актуальным для повышения эффективности разрушения. Автоматическое регулирование скорости подачи (резания) позволяет практически полностью исключить динамические нагрузки на исполнительном органе, а значит и на приводе струга в целом. При наличии в пласте включений и возникновении пиковых нагрузок на рабочий инструмент применение демпфирующего механизма способствует увеличению длины упругого элемента, а значит снижению динамических нагрузок и исключению деформаций конструктивных элементов. В этом случае поршни входят в непосредственный контакт с роликами (садятся на ролики) и исполнительный орган работает в жестком режиме. Припрохождении твердых включений система занимает рабочее состояние. Характеристики упругого элемента (ширина, толщина и модули) должны быть такими, чтобы длина упругого элемента, за счет его деформации, изменялась в незначительных пределах. Применение исполнительного органа струга позволяет значительно упростить конструкцию и повысить эффективность разрушения угля. Формула изобретения Исполнительный орган струга, включающий корпус с установленными в нем цилиндрами, поршни которых оснащены инструментом, жесткую перегородку и упругий- элемент, отличаощийс я тем, что, с целью повышения эффективности разрушения угля, он снабжен жестко закрепленными на перегородке кронштейнами с роликами и демпфирующим механизмом, выполненным в виде ползуна с опорой и пружины и 5905 установленным на корпусе, при этом упругий элемент расположен между поршнями и роликами, а один конец упругого элемента связан с ползуном демпфирующего механизма, а второй закреплен на корпусе посредством фиксируюцего элемента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР К 273t19, кл Е 21 С 27/32, 1972. 2.Авторское свидетельство СССР r 581267, кл. Е 21 С 27/32, 1977 (прототип).

Авторы

Даты

1982-02-15—Публикация

1980-06-04—Подача