Изобретение относится к горной промышленности, а именно к исполнительным органам угольного комбайна.

Известны исполнительные органы угольного комбайна, включающие корпус с резцедержателями, расположенными по винтовой линии на боковой поверхности корпуса, и приводной вал 1 .

Недостатком таких устройств является то, что резцедержатели закреплены на корпусе жестко, что приводит к большим динамическим нагрузкам на приводной вал двигателя.

Наиболее близким техническим решением к предлагаемому является исполнительный орган угольного комбайна, включающий корпус с приводным валом и держатели с рабочим инструментом, закрепленные на боковой поверхности корпуса 2.

Недостатком таких устройств является то, что в процессе работы не представляется возможность изменять основные параметры резания.

Цель изобретения - повышение эффективности процесса разрушения.

Поставленная цель достигается тем, что в исполнительном органе угольного комбайна, включающем корпус с приводным Вс1лом и держатели с рабочим инструментом, закрепленные на боковой поверхности корпуса, по- следний выполнен из отрезков стального каната и двух дисков, в которых закреплены отрезки каната, причем один из дисков закреплен на валу, а другой установлен с возможностью перемещения относительно вала.

10

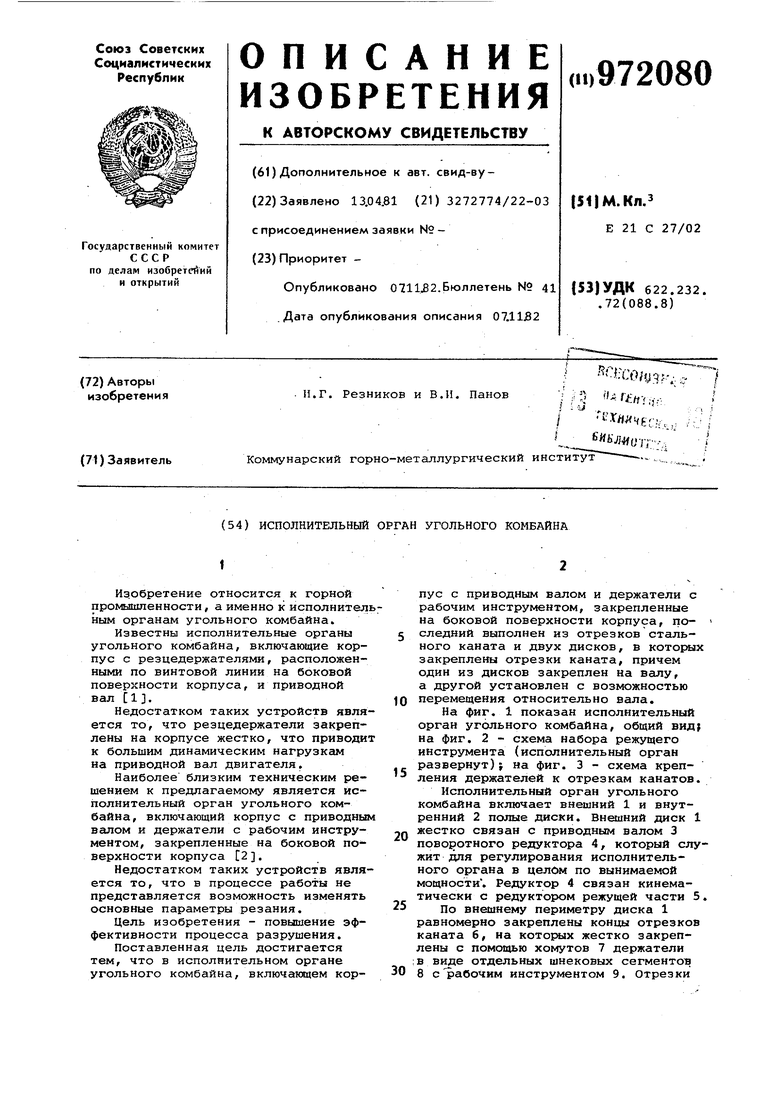

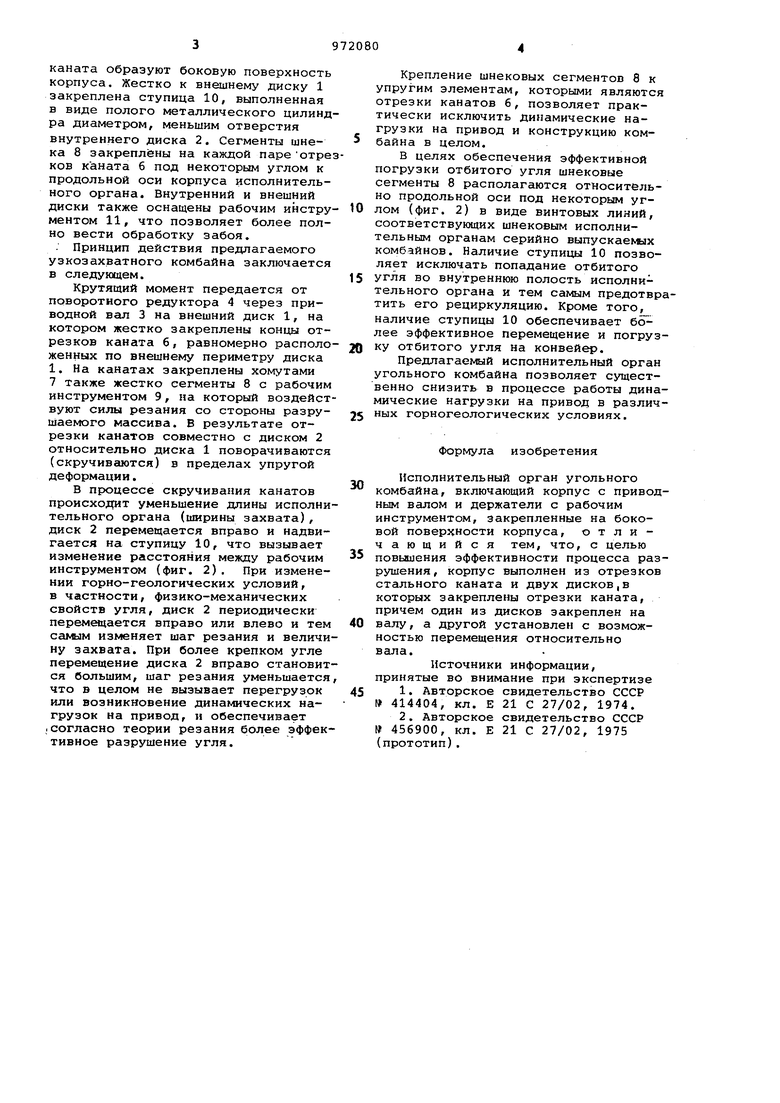

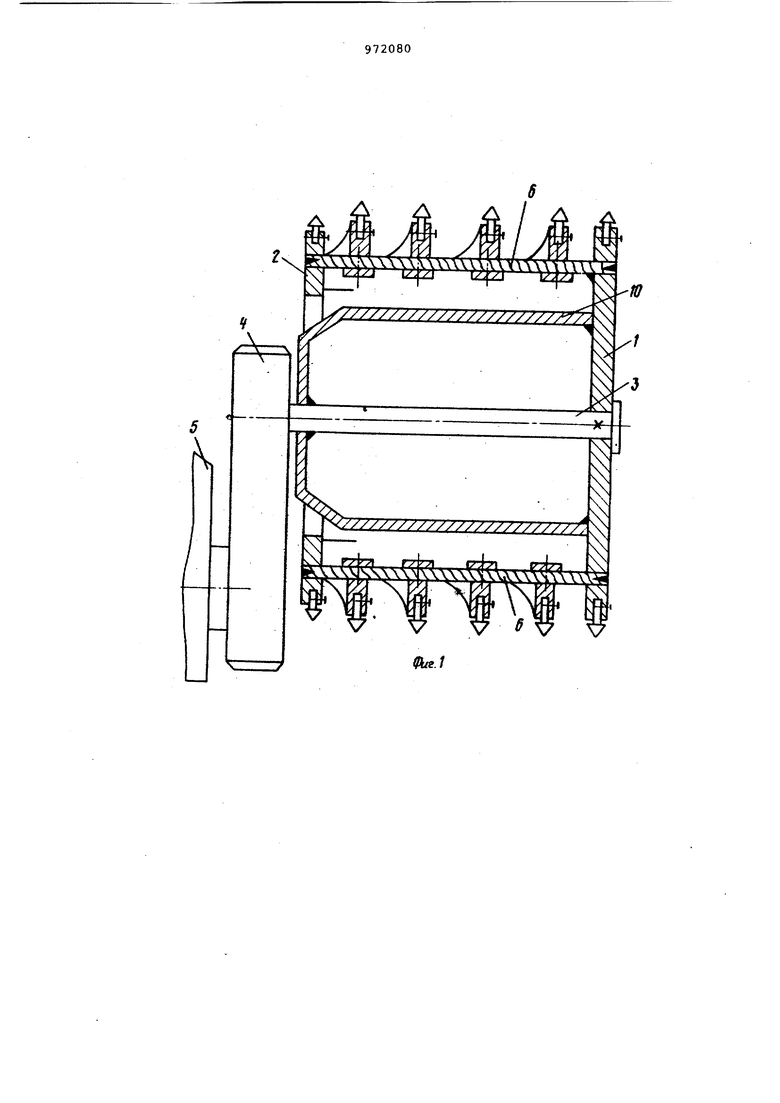

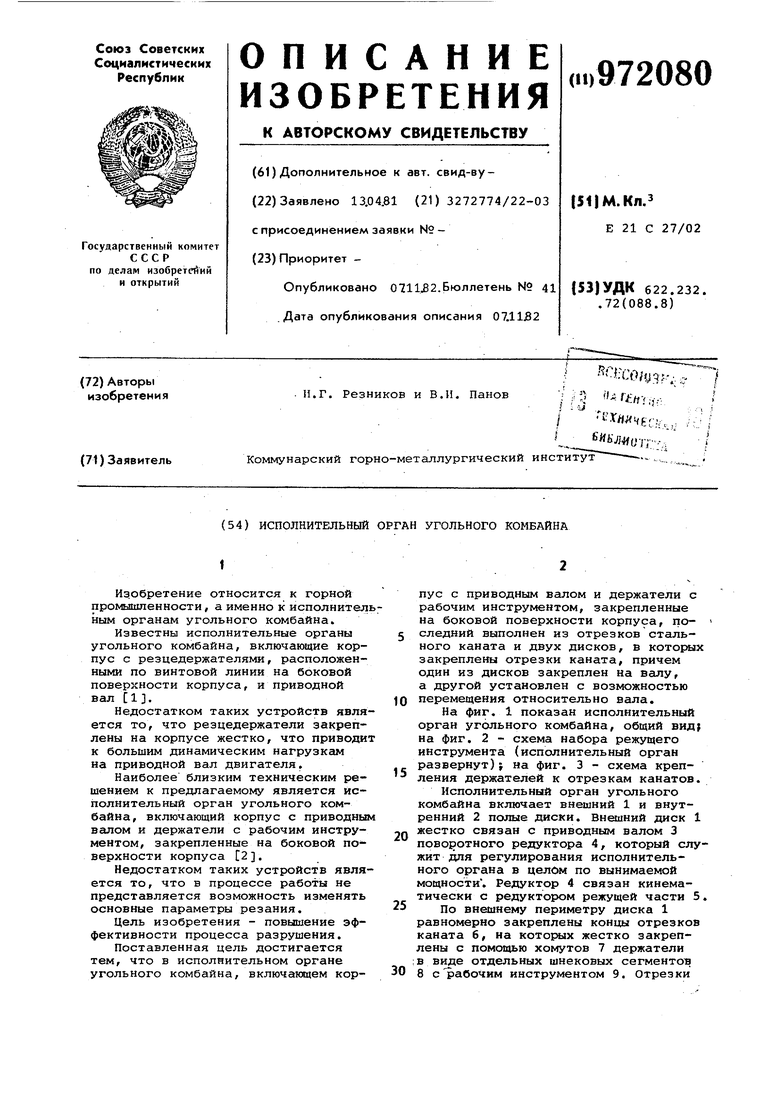

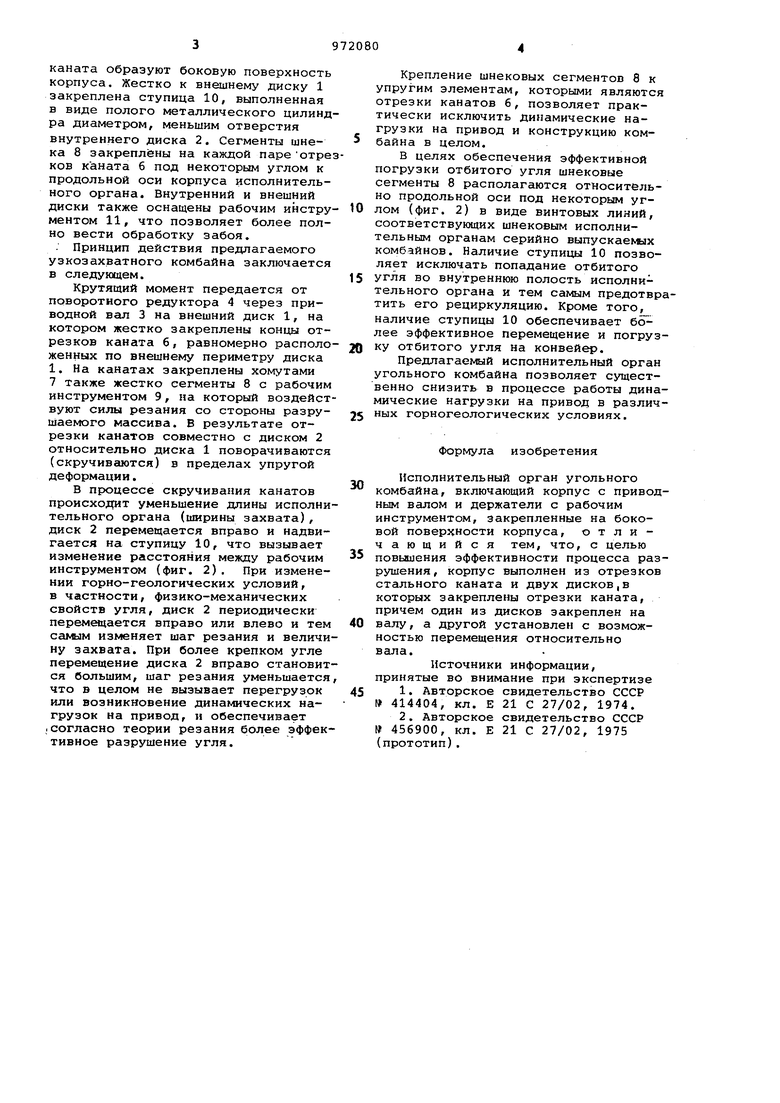

На фиг. 1 показан исполнительный орган угольного комбайна, общий вид на фиг. 2 - схема набора peжsпцeгo инструмента (исполнительный орган развернут)} на фиг. 3 - схема креп15ления держателей к отрезкам канатов.

Исполнительный орган угольного комбайна включает внешний 1 и внутренний 2 полые диски, диск 1 жестко связан с приводным валом 3

20 поворотного редуктора 4, который служит для регулирования исполнительного органа в целом по вынимаемой мощности . Редуктор 4 связан кинематически с редуктором режущей части 5.

25

По внешнему периметру диска 1 равномерно закреплены концы отрезков каната 6, на которых жестко закреплены с помощью хомутов 7 держатели ; в виде отдельных шнековых сегментов 8 срабочим инструментом 9. Отрезки

каната образуют боковую поверхность корпуса. Жестко к внешнему диску 1 закреплена ступица 10, выполненная в виде полого металлического цилиндра диаметром, меньшим отверстия внутреннего диска 2. Сегменты шнека 8 закреплены на каждой паре отреков каната б под некоторым углом к продольной оси корпуса исполнительного органа. Внутренний и внешний диски также оснащены рабочим инструментом 11, что позволяет более полно вести обработку забоя,

. Принцип действия предлагаемого узкозахватного комбайна заключается в следующем.

Крутящий момент передается от поворотного редуктора 4 через приводной вал 3 на внешний диск 1, на котором жестко закреплены концы отрезков каната 6, равномерно расположенных по внешнему периметру диска 1. На канатах закреплены хомутами 7 также жестко сегменты 8 с рабочим инструментом 9, на который воздействуют силы резания со стороны разрушаемого массива. В результате отрезки канатов совместно с диском 2 относительно диска 1 поворачиваются (скручиваются) в пределах упругой деформации.

В процессе скручивания канатов происходит уменьшение длины исполнительного органа (ширины захвата), диск 2 перемещается вправо и надвигается на ступицу 10, что вызывает изменение расстояния между рабочим инструментом (фиг. 2). При изменении горно-геологических условий, в частности, физико-механических свойств угля, диск 2 периодически перемещается вправо или влево и тем самым изменяет шаг резания и величину захвата. При более крепком угле перемещение диска 2 вправо становится большим, шаг резания уменьшается что в целом не вызывает перегрузок или возникновение динамических нагрузок на привод, и обеспечи1зает .согласно теории резания более эффективное разрушение угля.

Крепление шнековых сегментов 8 к упругим элементам, которыми являются отрезки канатов 6, позволяет практически исключить динамические нагрузки на привод и конструкцию комбайна в целом.

В целях обеспечения эффективной погрузки отбитого угля шнековые сегменты 8 располагаются относительно продольной оси под некоторым углом (фиг. 2) в виде винтовых линий, соответствующих шнековым исполнительным органам серийно выпускаемых комбайнов. Наличие ступицы 10 позволяет исключать попадание отбитого

угля во внутреннюю полость исполнительного органа и тем самым предотвратить его рециркуляцию. Кроме того, наличие ступицы 10 обеспечивает более эффективное перемещение и погрузку отбитого угля на конвейер.

Предлагаемый исполнительный орган угольного комбайна позволяет существенно снизить в процессе работы динамические нагрузки на привод в различных горногеологических условиях.

Формула изобретения

Исполнительный орган угольного

комбайна, включающий корпус с приводным валом и держатели с рабочим инструментом, закрепленные на боковой поверхности корпуса, отличающийся тем, что, с целью

повышения эффективности процесса разрушения, корпус выполнен из отрезков стального каната и двух дисков,в которых закреплены отрезки каната, причем один из дисков закреплен на

валу, а другой установлен с возможностью перемещения относительно вала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 414404, кл. Б 21 С 27/02, 1974.

2. Авторское свидетельство СССР № 456900, кл. Е 21 С 27/02, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2010 |

|

RU2431748C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН УГОЛЬНОГО КОМБАЙНА | 1996 |

|

RU2109945C1 |

| Исполнительный орган угольного комбайна | 1985 |

|

SU1280120A1 |

| Угольный комбайн для крутых и наклонных пластов | 1987 |

|

SU1571243A1 |

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2012 |

|

RU2510458C2 |

| Исполнительный орган проходческогоКОМбАйНА | 1979 |

|

SU848627A1 |

| Угольный комбайн с барабанным исполнительным органом | 1987 |

|

SU1611223A3 |

| Исполнительный орган выемочной машины | 1986 |

|

SU1372041A1 |

| Исполнительный орган выемочного комбайна | 1989 |

|

SU1758223A1 |

| Исполнительный орган угольного комбайна | 1954 |

|

SU112699A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-13—Подача