1

Изобретение относится к автоматике, а именно к устройствам автоматического управления процессом каталитического алкилирования, проводимого в реакторе с мешалкой и может найти применение в автоматизации нефтеперерабатывающей промьшленности, например, на установке сернокислотного алкилирования.

Известна система автоматического регулирования процесса каталитического алкилирования, содержащая регулятор температуры, причем вход подключен к датчику температуры, а выход через исполнительный механизм воздействует на расход аммиака tl.

Однако известная система не учитывает возмущения, наносимые концентрацией серной кислоты, давлением аммиака, которые не позволяют точно поддерживать температуру процесса каталитического алкилирования и тем самым снижает качество регулирования .

Известен способ оптимизации рабочих условий алкилациомной установки, где система регулирует температуру контактирования с использованием пневматического управляющего сиг- нала регулятора темпераTypi i, зависящего от изменения выходных сигнстлов, концентрации и расхода контактирующей кислоты, состава сырья, октинового числа алкилата 2.

Однако эта система не учитывает возмущения, наносимые давлением аммиака, который не позволяет точно стабилизировать температуру процесса каталитического алкилирования и тем

IS самым снижает качество регулирования, так как при изменении давления аммиака, изменяется теплообмен между аммиаком и продуктом реакции.

Известен способ регулирования .

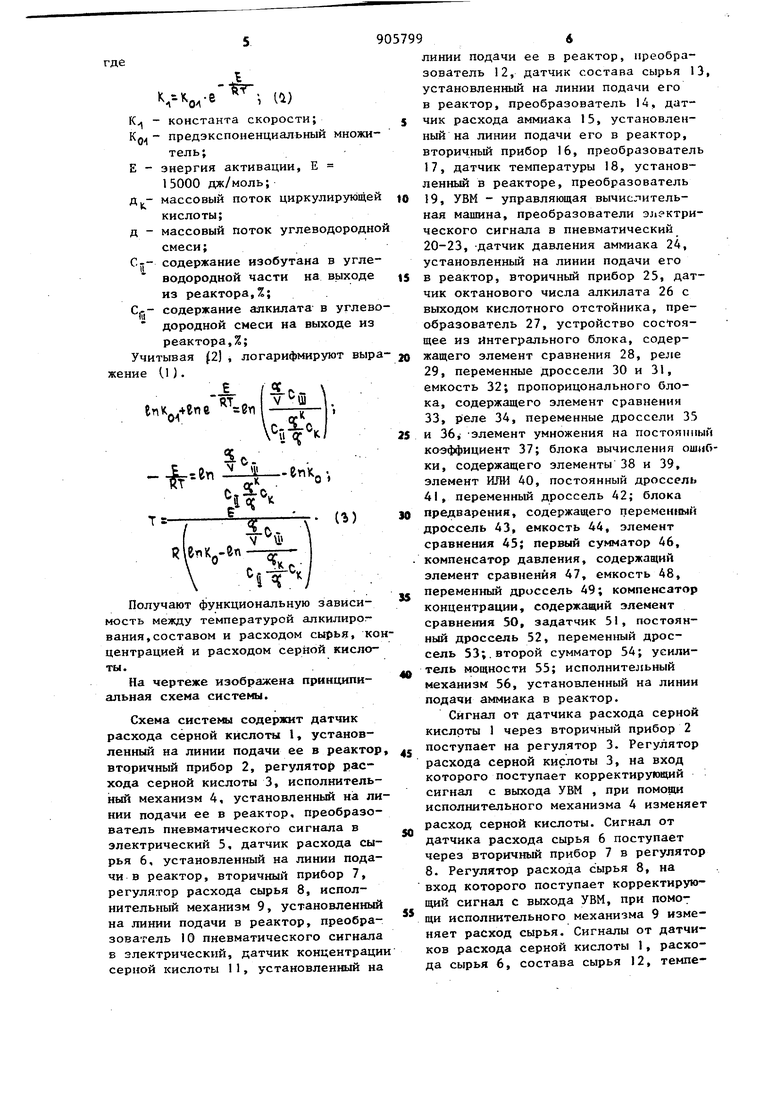

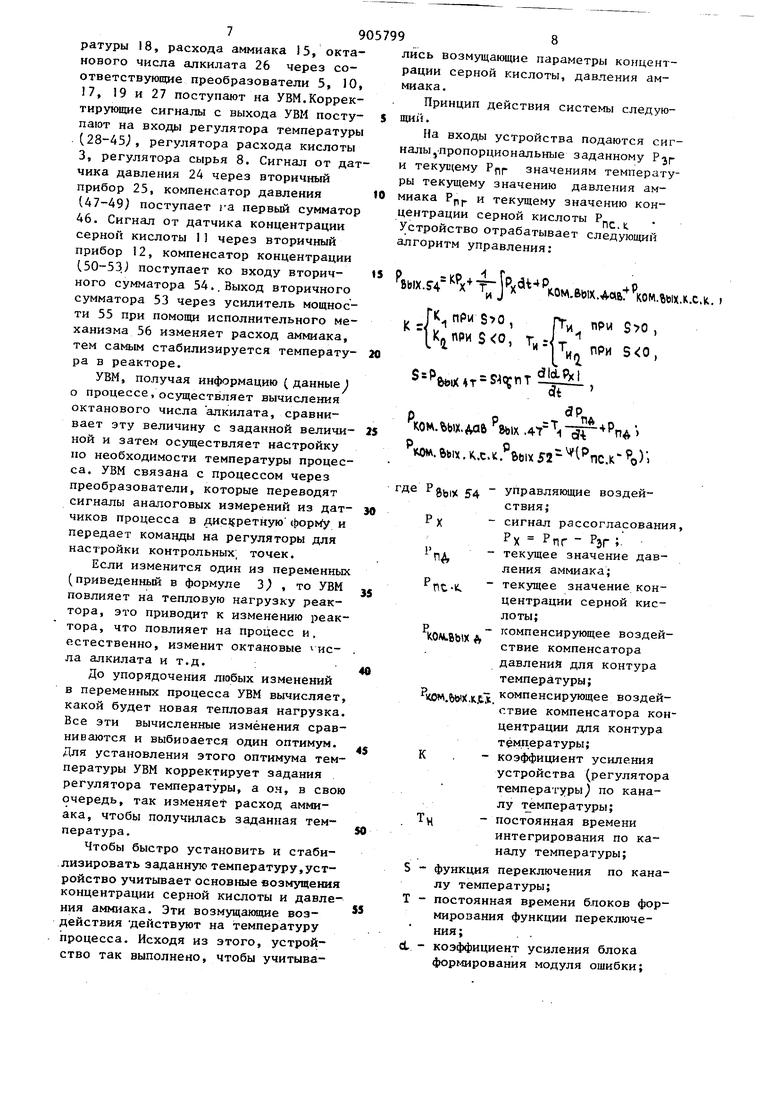

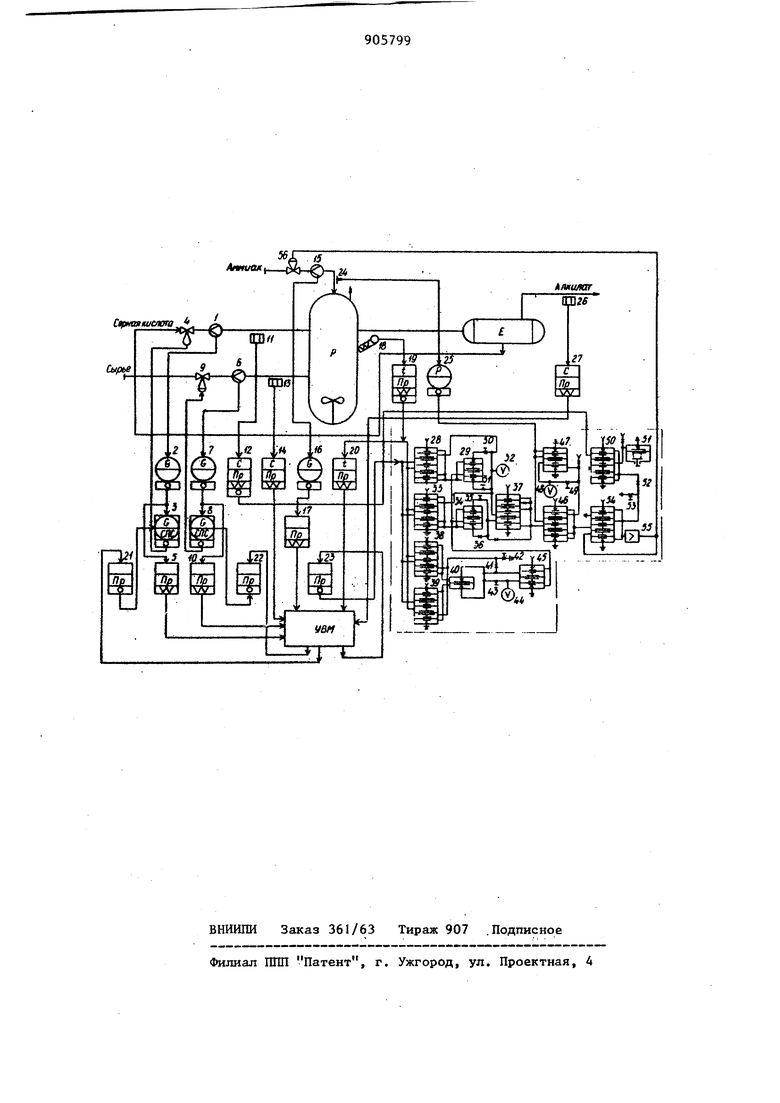

20 работы узла алкилироваиия с целью оптимизаций условий его ряботы и устройство для осуществления способа, основание на регулиропяцни температуры контактирования в зависимости от расхода и концентрации кислоты, расхода и состава сырья-, октанового числа алкилата с помощью ЭВМ управляющие сигналы которой изменяют подачу или вывод кислоты и потребление энергии 3. Недостатком известного способа является то, что регулятор температуры непосредственно воздействует на аммиак. При таком регулировании колебания давления на линии расхода аммиака изменяют расход аммиака и теплопоглощение (в зависимости от давления аммиак бывает в жидкой или парожидкой фазах), тем самым при стабилизации температуры измене ние давления аммиака не позволяет точно регулировать температуру процесса каталитического алкилирования, что снижает качество регулирования. Наиболее близким по технической сущности к изобретению является система управления процессом каталитического алкилирования, содержащая регуляторы расхода серной кислоты, сырья, регулятор температуры, который состоит из пропорционально-интегрального блока, последовательно соединенных блоков формирования ошиб ки и предварения, при этом входы регуляторов подключены к соответству-Ю1ЦИМ датчикам расхода серной кислоты, сырья, температуры и их заданиям а выходы к соответствунядим исполнительным механизмам . Недостатком известной систегЛ является то, что, во-первых, не учитываются возмущения, наносимые измс нением давления аммиака и, во-вторых в регуляторе температуры выход блока формирования ошибки инерционно изменяется, и это приводит к тому, что выход блока предварения недостаточен по уровню для переключения структуры системы. Все эти недостатки не позволяют точно регулировать температу ру процесса каталитического алкилирования и тем самым снижают качество регулирования. Целью изобретения является расширение области прим€шения и повышение точности устройства. Эта цель достигается тем, что в устройстве для управления процессом каталитического алкилирования, содержащем регуляторы расходов серной кислоты, сырья и регулятор темпера94 туры, каждый из которых состоит из пропорционально-интегрального блока, последовательно соединенных блока формирования ошибки, включающего первый и второй элементы сравнения и элемент ИЛИ, и блока предварения, при этом входы регуляторов подключе ны соответственно к датчикам расхода серной кислоты, сырья, температуры, а выходы регуляторов расхода серной кислоты и сырья - и соответствующим исполнительным механизмам, управляющую вычислительную машину, входы которой подключены через преобразователи к датчикам расходов серной кислоты, сырья, аммиака, датчикам температуры, состава сырья, октанового числа алкилата а выход соединен через преобразователи с задатчиками регуляторов расходов сырья, серной кислоты и температуры, установлены первый и второй сумматоры, датчик давления а чмиака, компенсатор давления аммиака и компенсатор концентрации серной кислоты, выполненный в виде элемента сравнения, причем минусовая и первая плюсовая камеры первого сумматора соединены соответственно непосредственно и через компенсатор давления с датчиком давления аммиака, вторая плюсовая камера соединена с выходом регулятора температуры, соединенным с исполнительным механизмом расхода аммиака, плюсовая камера элемента сравнения компенсатора концентрации серной кислоты соединена с датчиком концентрации серной кислоты, его минусовая камера - с опорным давлением, а выход - через элемент умножения - с минусовой камерой второго сумматора, плюсовая камера которого соединена с первым сумматором, а выход - с выходом регулятора температуры, а также тем, что блок формирования ощибки содержит делитель, состоящий из постоянного и переменного дросселей, а выход элемента ИЛИ соединен через делитель с минусовыьш.камерами первого и второго элементов сравнения. Функциональная .зависимость между температурой,.расходом и составом кислоты, составом и расходом сьфья имеет вид .е-. Л-Чл К - константа скорости; предэкспоненциальный множи тель; Е - энергия активации, Е 15000 дж/моль; д.,- массовый поток циркулирующе кислоты; д - массовый поток углеводородн смеси; С-- содержание изобутана в угле водородной части на выходе из реактора,2; С..- содержание аякилата в углев дородной смеси на выходе из реактора,%; Учитывая р), логарифмируют выр enKjj +ene 4|V RlenKg- n г ChTПолучают функциональную зависимость между температурой алкилирования,составом и расходом сырья, ко центрацией и расходом серной кислоты. На чертеже изображена принципиальная схема системы. Схема системы содержит датчик расхода серной кислоты 1, установленный на линии подачи ее в реактор вторичный прибор 2, регулятор расхода серной кислоты 3, исполнительный механизм 4, установленный на ли нии подачи ее в реактор, преобразователь пневматического сигнала в злектрический 5, датчик расхода сырья 6, установленный на линии подачи в реактор, вторичный прибор 7, регулятор расхода сырья 8, исполнительный механизм 9, установленный на линии подачи в реактор, преобразователь 10 пневматического сигнала в электрический, датчик концентраци серной кислоты 11, установленный на 96 линии подачи ее в реактор, преобразователь 12, датчик состава сырья 13, установленный на линии подачи его в реактор, преобразователь 14, датчик расхода аммиака 15, установленный на линии подачи его в реактор, вторичный прибор 16, преобразователь 17, датчик температуры 18, установленный в реакторе, преобразователь 19, УВМ - управляющая вычислительная машина, преобразователи электрического сигнала в пневматический 20-23, -датчик давления аммиака 24, установленный на линии подачи его в реактор, вторичный прибор 25, датчик октанового числа алкилата 26 с выходом кислотного отстойника, преобразователь 27, устройство состоящее из Интегрального блока, содержащего злемент сравнения 28, реле 29, переменные дроссели 30 и 31, емкость 32; пропорицонального блока, содержащего злемент сравнения 33, реле 34, переменные дроссели 35 и 36,- злемент умножения на постоянный коэффициент 37; блока вычисления ошибки, содержащего злементы 38 и 39, элемент ИЛИ 40, постоянный дроссель 41, переменный дроссель 42; блока предварения, содержащего переменный дроссель 43, емкость 44, элемент сравнения 45; первый сумматор 46, компенсатор давления, содержащий элемент сравнения 47, емкость 48, переменный дроссель 49; компенсатор концентрации, содержащий элемент сравнения 50, задатчик 51, постоянный дроссель 52, переменный дроссель 53;.второй сумматор 54; усилитель мощности 55; исполнительный механизм 56, установленный на линии подачи аммиака в реактор. Сигнал от датчика расхода серной кислоты 1 через вторичный прибор 2 поступает на регулятор 3. Регулятор расхода серной кислоты 3, на вход которого поступает корректирующий сигнап с выхода УВМ , при помощи исполнительного механизма 4 изменяет расход серной кислоты. Сигнал от датчика расхода сырья 6 поступает через вторичный прибор 7 в регулятор 8. Регулятор расхода сырья 8, на вход которого поступает корректирующий сигнап с выхода УВМ, при помощи исполнительного механизма 9 изменяет расход сырья. Сигналы от датчиков расхода серной кислоты 1, расхода сырья 6, состава сырья 12, температуры 18, расхода аммиака 15, октанового числа алкилата 26 через соответствующие преобразователи 5, 10, 17, 19 и 27 поступают на УВМ.Корректирующие сигналы с выхода УВМ поступают на входы регулятора температуры (28-45J, регулятора расхода кислоты 3, регулятора сырья 8. Сигнал от дат чика давления 24 через вторичный прибор 23, компенсатор давления (47-49} поступает га первый сумматор 46. Сигнал от датчика концентрации серной кислоты 11 через вторичный прибор 12, компенсатор концентрации (50-53J поступает ко входу вторичного сумматора 54.. Выход вторичного сумматора 53 через усилитель мощности 55 при помощи исполнительного механизма 56 изменяет расход аммиака, тем самым стабилизируется температура в реакторе. УВМ, получая информацию ( данные ) о процессе,осуществляет вычисления октанового числа алкилата, сравнивает эту величину с заданной величиной и затем осуществляет настройку по необходимости температуры процесса. УВМ связана с процессом через преобразователи, которые переводят сигналы аналоговых измерений из датчиков процесса в дис1 ретную форг и передает команды на регуляторы для настройки контрольных; точек. Если изменится один из переменных (приведенный в формуле 3 , то УВМ повлияет на тепловую нагрузку реактора, это приводит к изменению реактора, что повлияет на процесс и, естественно, изменит октановые i исла алкилата и т.д. : До упорядочения любых изменений в переменных процесса УВМ вычисляет, какой будет новая тепловая нагрузка. Все эти вычисленные изменения сравниваиотся и выбирается один оптимум. Для установления этого оптимума температуры УВМ корректирует задания регулятора температуры, а он, в свою очередь, так изменяет расход аммиака, чтобы получилась заданная температура. Чтобы быстро установить и стабилизировать заданную температуру,устройство учитывает основные возмущения концентрации серной кислоты и давления аммиака. Эти возмущакицие воздействия действуют на температуру процесса. Исходя из этого, устройство так выполнено, чтобы учитываь возмущающие параметры концентии серной кислоты, давления амка. Принцип действия системы следую. На входы устройства подаются сигы,Пропорциональные заданному Р рекущему значениям температутекущему значению давления амка Ррр и текущему значению контрации серной кислоты Р ройство отрабатывает следующий оритм управления: .4 Х J X к.ом.бЬ1Х.л«в: ком.вых.к.сж.) Г.,при , рги ПРИ , -K™S. Г.-{т„;„р„5 0, M.T , ом.йЬ1Х.Ааб gbix лГ МЖ ПА КОМ. бык. 1.СЛ.661Х 52 ПС.Г о) Pgjjix 54 управляющие воздействия,РХ- сигнал рассогласования, РХ РПГ - РЭГ;. Р„1 - текущее значение давления аммиака -текущее значение концентрации серной кислоты;-компенсирующее воздейKOW.BblX А ствие компенсатора давлений для контура температуры; KOMfewXitts компенсирующее воздействие компенсатора концентрации для контура температуры; К . - коэффициент усиления устройства (регулятора температуры по каналу температуры; Тц - постоянная времени интегрирования по каналу температуры; S - функция переключения по каналу температуры; Т - постоянная времени блоков формирования функции переключения;eL - коэффициент усиления блока фop - иpoвaния модуля ощибки; Ч - коэффициент усиления устройства по каналу концентрации серной кислоты. Устройство работает следующим об разом. Сигнал от датчика температуры 1 преобразуясь в пневматический сигна с помощью преобразователя 19, посту пает ко входу пропорционально-интегрального регулятора с переменной структурой температуры (28-45). Этот регулятор работает следующи образом. На входы регулятора подаются сиг налы, пропорциональные заданному Pj,- от УВМ (соответствующие оптимал ные значения температуры для данног состояния процесса, текущему.7 , значениям температуры реактора. Регулятор отрабатывает следующий алгоритм управления pftb,457-- tWHT llV 3T) ГК npw S70, ПРИ , Параметры регулятора К, Tj{ выбйраются в зависимости от состояния системы регулирования. Выходной сигнал элемента сравнения 33 ЬЫХ.ЬЬ РИ-РПТ- проходя через проточные камеры реле 34, переменные дроссели 35, 36 пост пает в минусовую.камеру элемента сравнения 37, на выходе которого отрабатывается регулирующее воздействие вида ъш.г1- К (V V; РЗТ) , где получает одно из двух значения К, K(j в зависимости от уровня сигна ла, формируемого при помощи блока формирования функции переключения О . .45 . dt При этом с помощью блока формирования модуля ошибки (38-42) вычисляется модуль опшбки 4l4.40 ilVP3Tb Интегральный блок, состоящий из эле ментов 28-32, реализует следующий алгоритм ), ,tf у поступает к плюсово камере первого сумматора 46, к минусовой камере которого поступает сигнал от датчика давления аммиака, и к другой плюсовой камере - сигнал компенсирующего воздействия компенсатора давления Рцок &B.Acte Bbix 4Т т, На выходе первого сумматора отрабатывается регулирующее воздействие л ,. P««v л.«Р.,,..а7V i ПА em.4b- bbix.S7V i- ПА ,),-VJ t Далее этот сигнал поступает к плюсовой камере второго сумматора 54, к минусовой камере которого поступает сигнал компенсирующего воздей.ствия компенсатора концентрации кислоты , ОМ.еыКЛ.О..(Рпс. где PQ - начальное значение концентрации серной кислоты; 4 устанавливается при помощи элементов 52 и 53. Таким образом, предложенное уст ройство позволяет компенсировать нозмущения по контуру концентрации серной кислоты и давления аммиака,так как в одноконтурной системе регулятор температуры непосредственно воздействует на аммиак. При таком регулировании колебания давления на линии расхода аммиака изменяют теплообмен между температурой и хладагентом. Применег; ние компенсирующего воздействия по контуру давления аммиака 24,25, 47, 48, 49) полностью исключает возмущения, связанные с колебаниями давления, которые могли бы о противном случае вызвать нежелательные изменения температуры. Возмущения по контуру концентрации серной кислоты учитываются при помощи элементов (11, 12, 50, 51, 52). Переходные процессы при изменениях давления аммиака (в этом случае аммиак бывает в жидком или испаренном виде) и концентрации серной кислоты при таком регулировании существенно улучшаются, отклонения давления аммиака мгновенно компенсируются внутренним контуром (24, 25 и 47-49J, а изменения концентрации серной кислоты - контуром (11,.12 и 50 - 52), и переходные процессы продолжаются не более 2-3 с. Такие отклонения оказывают столь малое влияние на температуру в реакторе, что регулятор темпе ратуры не реагирует на них. Устройство позволяет улучшить качество переходных процессов. Формула изобретения 1. Устройство для управления процессом каталитического алкилирования, содержащее регуляторы расходов серной кислоты, сырья и регулятор температуры, каждый из которых состо ит из.пропорционально-интегрального блока, последовательно соединенных блока формирования ошибки, включающего первый и второй элементы сравнения и элемент ИЛИ, и блока предварения, при этом входы регулят-оров подключены соответственно к датчикам расхода серной кислоты, сырья, темпе ратуры, а выходы регуляторов расхода серной кислоты и сырья - к соответствующим исполнительным механизмам, управляющую вычислительную мав(ину, входы которой подключены через преобразователи к датчикам расходов сер ной кислоты, сырья, аммиака, датчика температуры, состава сырья, октаново го числа алкилата, а выход соединен через преобразователи с задатчиками регуляторов расходов сырья, серной кислоты и температуры, отличающееся тем, что, с целью расширения области применения и повышения точности устройства, в нем установлены первый и второй сумматоры, датчик давления аммиака, компенсатор давлеиия аммиака и компенсатор концентрации серной кислоты, выполненный в виде элемента сравнения, приче минусовая и первая плюсовая камеры первого сумматора соединены соответственно непосредственно и через компенсатор давления с датчиком давления аммиака, вторая плюсовая камера соединена с выходом регулятора температуры, соединенным с исполнительным механизмом расхода аммиака, плюсовая камера элемента сравнения компенсатора концентрации серной кислоты соединена с датчиком концентрации серной кислоты, его минусовая камера - с каналом опорного давления, а йыход через элемент умножения - с минусовой камерой второго сумматора, плюсовая камера которого соединена с первым сумматором, а выход - с выходом регулятора температуры. 2. Устройство по п.I, о т л и чающееся тем, что блок формирования ошибки содержит делитель состоящий из постоянного и переменного дросселей, а выход элемента ИЛИ соединен через делитель с минусовыми камерами первого и второго элементов сравнения. Источиики информации, принятые во внимание при экспертизе . Абдуллаев А.А и др. Принципы построения автоматизированных -систем управпения промьшшенными предприятиями. Энергия, 1975, с. 249-254. 2.Патент США 3778603, кл. G 06 F 15/46, опублик. 1974. 3.Заявка Великобритании № 1417613 кл. В IX, опублик. 1975. 4.Джафаров 3.Mi и др. Синтез САР с переменной структурой реактора сернокислого алкилиролания. - Автоматизация и контрольно-измерительные приборы, 1977, № 10 (прототип). п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом каталитической сополимеризации | 1979 |

|

SU868704A1 |

| Пневматическое управляющее устройство для регулирования температуры и уровня куба ректификационной колонны | 1978 |

|

SU752243A1 |

| Способ автоматического управления процессом алкилирования бензола | 1988 |

|

SU1590474A1 |

| Способ автоматического управления процессом полимеризации в производстве бутилкаучука и устройство для его осуществления | 1984 |

|

SU1237675A1 |

| Пневматическая система регулирования соотношения расходов | 1987 |

|

SU1444710A1 |

| Пневматическое устройство ограничения "шага" сигнала задания регуляторам | 1988 |

|

SU1583942A1 |

| Пневматический регулятор с переменной структурой | 1974 |

|

SU540256A1 |

| Пневматический регулятор с переменной структурой | 1977 |

|

SU622046A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2139842C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2122992C1 |

Авторы

Даты

1982-02-15—Публикация

1979-07-24—Подача