входы которого связаны с вь хода1чи датчиков концентрации изобутилена в шихте и в непрореагировавших газах и датчика расхода шихты, а выход с входом пятого регулятора и входом первого элемента, сравнения, клапан ИШ, первое реле, входы Которого соединены с выходами третьего и пя-

л

ТОГО регуляторов, выход - с вторым входом первого регулятора, а управляющий вход -. с выходом первого элемента сравнения, второе .реле, первый вход которого с выходом

Изобретение относится к способам автоматического управления процессом полиме-ризации и устройствам для их осуществления и может быть использовано в .нефтехимической и химической отраслях промьтпенности, в частностиэ при управлении процессом полимеризации в производстве бутил- каучука, проводимом в трубчатом реакторе.

Целью изобретения является повышение производ,ите.ль К}сти процесса. пол.имеризации и улучшение качественных показателей бум илкаучука

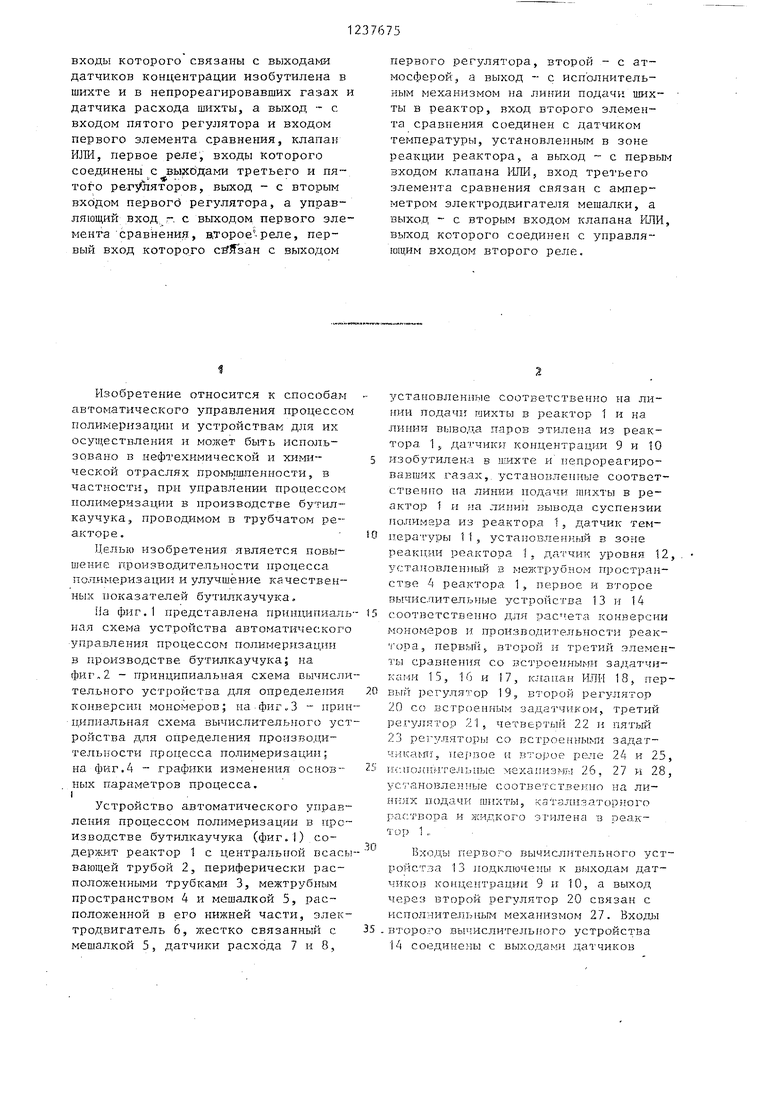

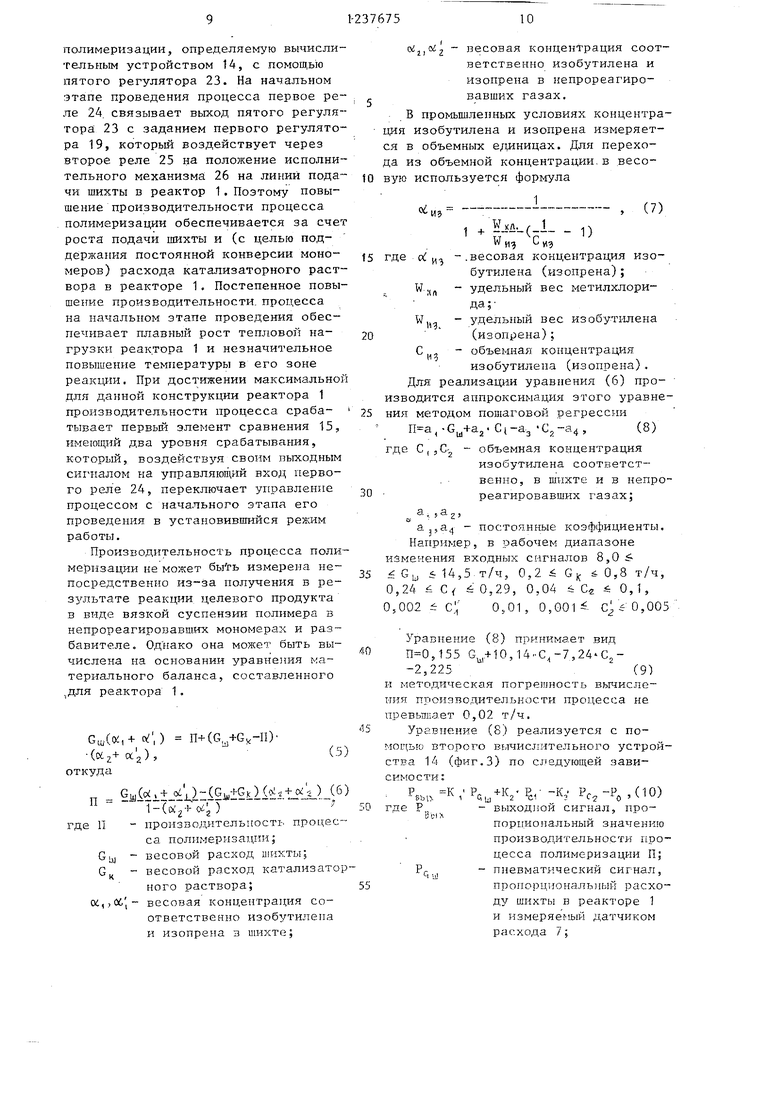

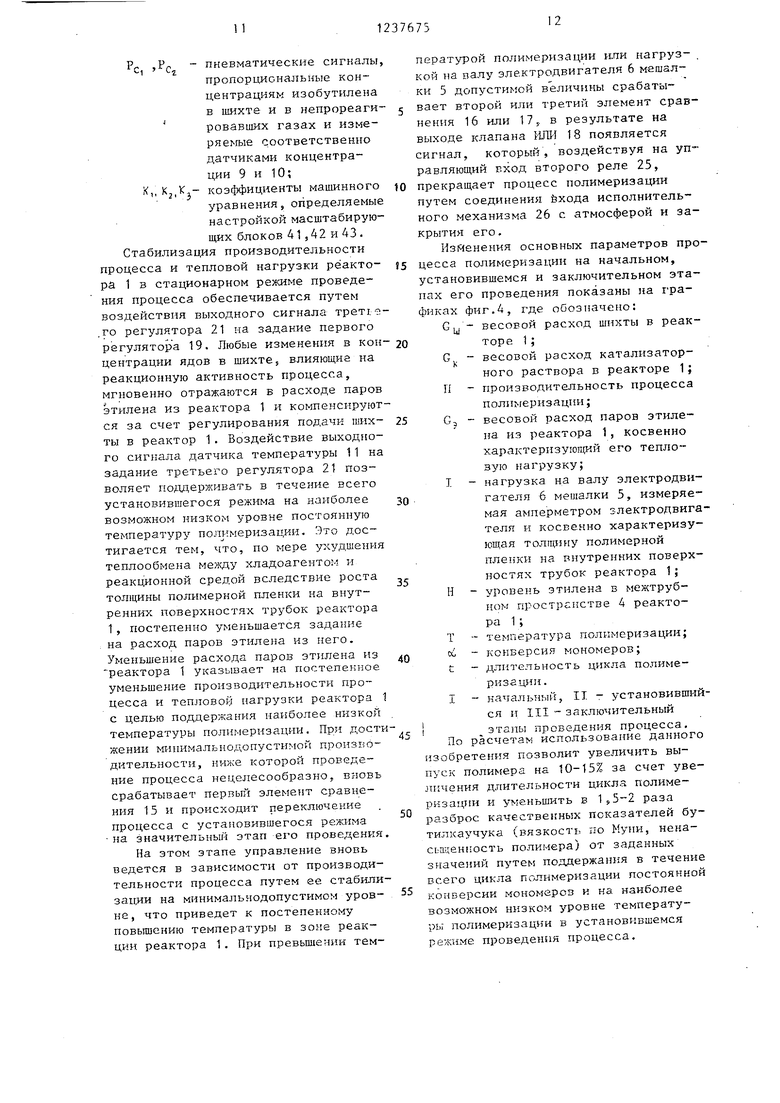

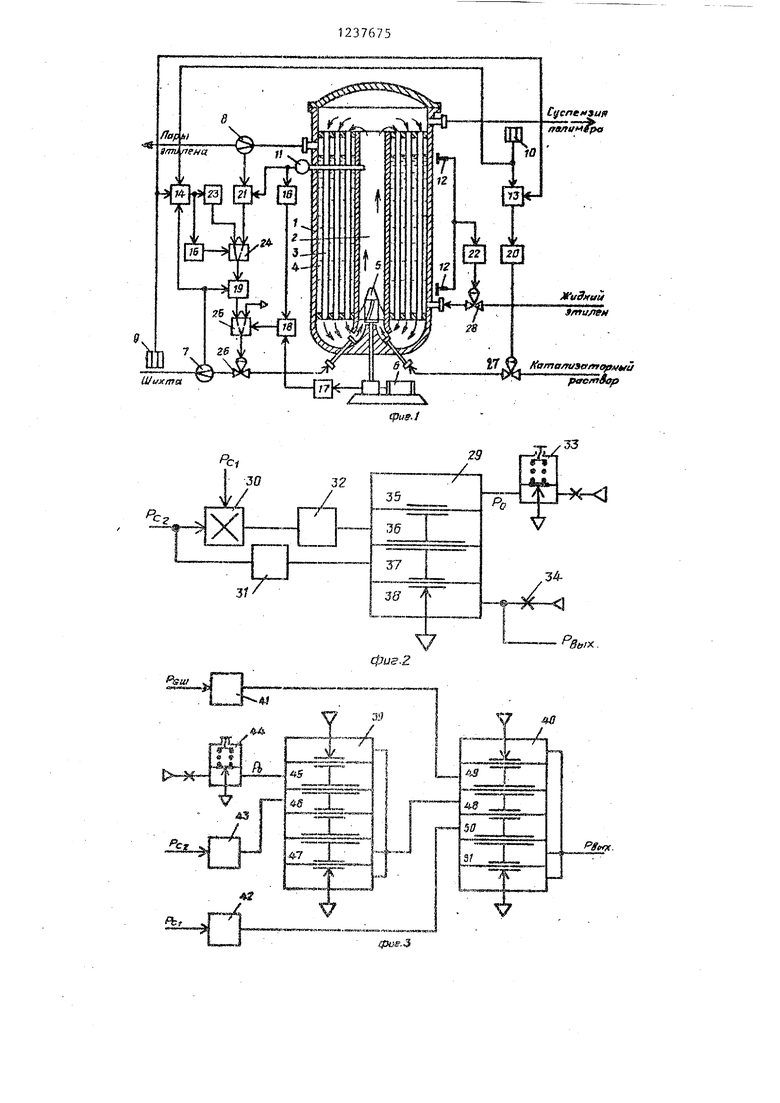

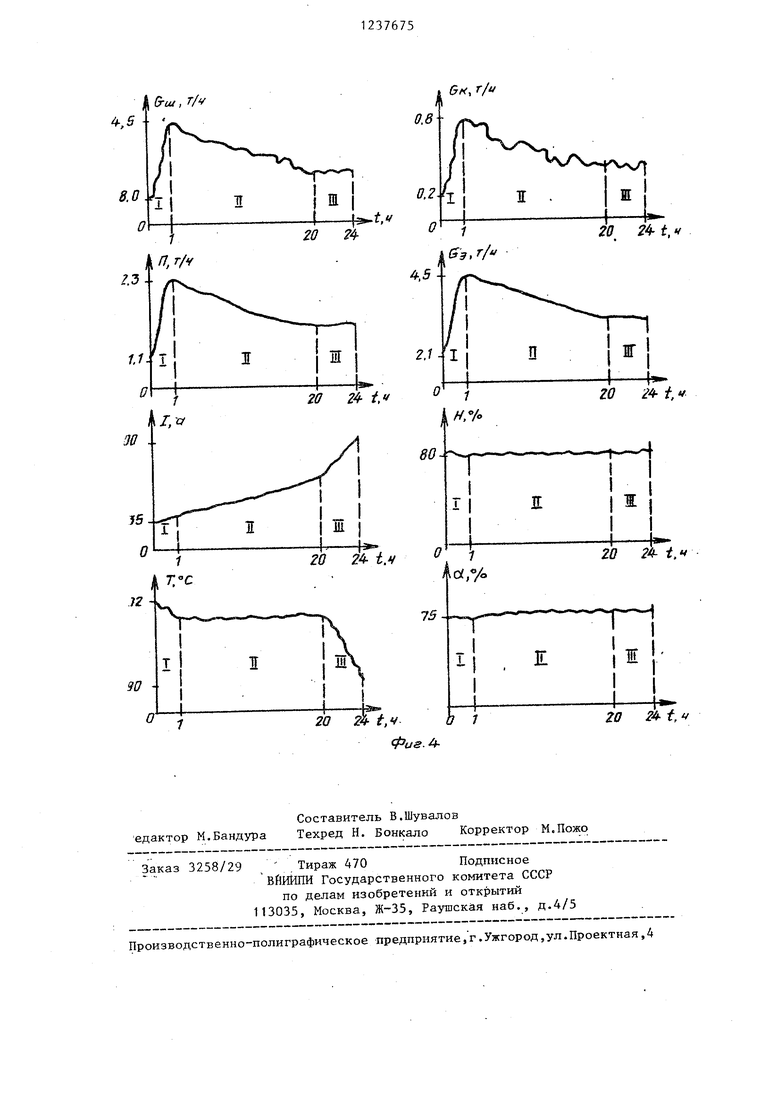

Из фиг,1 представлена принципиальная схема устройства автоматического управления процессом полимеризации в производстве бутилкаучука; на фиг,2 - принципиальная схема вычислительного устройства для определения конверсигг мономеров; на фиг..3 - принципиальная схема вычис.лите.льного устройства для определения производительности процесса полимеризаци 5; на фиг.4 - графики изменения основных параметров процесса. I

Устройство автоматического управления процессом полимеризации в производстве бутилкаучука (фиг.1) со- держи:т реактор 1 с центральной всасывающей трубой 2, периферически рас- положен} ыми трубками 3, межтрубным пространством 4 и мешалкой 5, расположенной в его нижней части, электродвигатель б, жестко связанный с мешалкой 5, датчики расхода 7 и 8,

первого регулятора, второР с атмосферой, а выход - с исполнительным механизмом на линии подачи шихты в реактор, вход второго элемента сравнения соединен с датчиком температуры, установленным в зоне реакции реактора, а выход с первым входом клапана lilSH, вход третьего элемента сравнения связан с амперметром электродвз-ггагеля мешалки, а выход - с вторым входом клапана ИЛИ, выход которого соединен с управляющим входом второго реле.

установленные соответственно на линии подачи шихты в реактор 1 и на .пинии вывода паров этилена из реактора. 1 5 датчики кон.центрацнн 9 и 10

изобутилена в шихте и пепрореагиро- вавших газах,, установленные соответ- ственпо на линии подачи шихты в реактор 1 и па линии вывода суспензии полимера из реактора 1 ., датчик тем) пературы 1 1 , устаиогзленкый в зоне

реакции реактора 1, датчик уровня 12, установленны.й в межтрубном пространстве 4 реактора 1, первое и второе вычислительные устройства 13 и 14

3 соответственно для расчета конверсии мономеров и производи- .гельпости реак- / ора, первый J второй и третий элемен- 1 ы сравнения со вс роенными задат чи- ками 15, 16 и 7, клапан ИЛИ 18, пер0 вый регулятор 19, второй регулятор 20 со встроенным задатчиком, третий ре.гулятор 21, чеччаертый 22 н пятый 23 регзшятар1л со встроенныьш задат- чикаьп;, iiefiDoe и второе реле 24 и 25,

5 {к-исиснн гельпые механизмы 26, 27 н 28, ус . ановленнЕле соответст.венно на ли- .ниях подачи шихты, кзтзлп.заторного pafiTBopa и жидког о этилена з реактор 1 „ .

Входы первого вычислите.льного устройства 13 подключеггы к выходам датчиков концептрации 9 п 10, а выход через зторой регулятор 20 связан с исполнительным механизмом 27. Вход1з1 5 . в горо.го вьпшслителыгого устройства 14 со1;динены с выходами датчиков

концентрации 9 и 10 и датчика расхода 7, а выход - с входами пятого регулятора 23 и первого элемента сравнения 15, выходы которых подключены соответственно к первому и управля- ющему входам первого реле 2А, Первый вход третьего регулятора 21 связан |с выходом датчика расхода 8, второй вход - с выходом датчика температуры 11, а выход - с вторым входом первого реле 24. Первый вход первого регулятора 19 соединен с выходом датчика расхода 7, второй вход - с выходом первого реле 24, а выход - с первым входом второго реле 25, вто рой вход которого связан с атмосферой, а выход - с исполнительным механизмом 26. Вход второго элемента сравнения 16 подключен к ВЕ гходу датчика температуры 11, а выход к пер вому входу клапана IITIH 18, Вход третьего элемента сравнения 17 связан с амперметром (не показан) электродвигателя 6, измеряющим нагрузку на его валу, а выход - с вторым вхо- дом клапана ИЛИ 18, выход которого соединен с управляюпщм входом второго реле 25. Вход четвертого регулятора 22 связан с выходом датчика уровня 12, а выход - с исполнитель- ным механизмом 28.

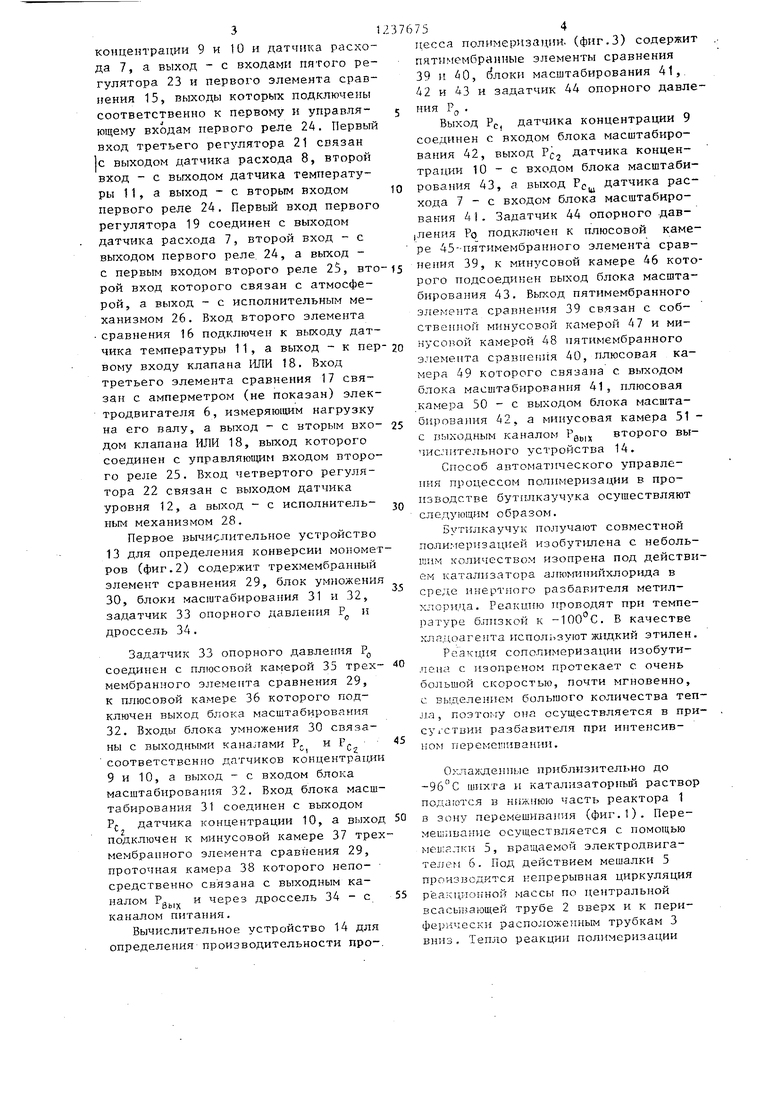

Первое вычислительное устройство 13 для определения конверсии моиомет ров СФИГ.2) содержит трехмембранный элемент сравнения 29, блок умножения 30, блоки масштабирования 31 и 32, задатчик 33 опорного давления Р и дроссель 34.

Задатчик 33 опорного давления Р соединен с плюсовой камерой 35 трех- мембранного элемента сравнения 29, к плюсовой камере 36 которого подключен выход блока масштабирования 32. Входы блока умножения 30 связаны с выходными кaнaJтaми Р, и Р.

k/, L,2

соответственно датчиков кoнцeнтpaп и 9 и 10, а выход - с входом блока масштабирования 32. Вход блока масштабирования 31 соединен с выходом {. датчика концентрации 10, а выход подключен к минусовой камере 37 трех мембранного элемента сравнения 29, проточная камера 38 которого непо- средственно связана с выходным каналом Pgt,,., и через дроссель 34 - с каналом питания.

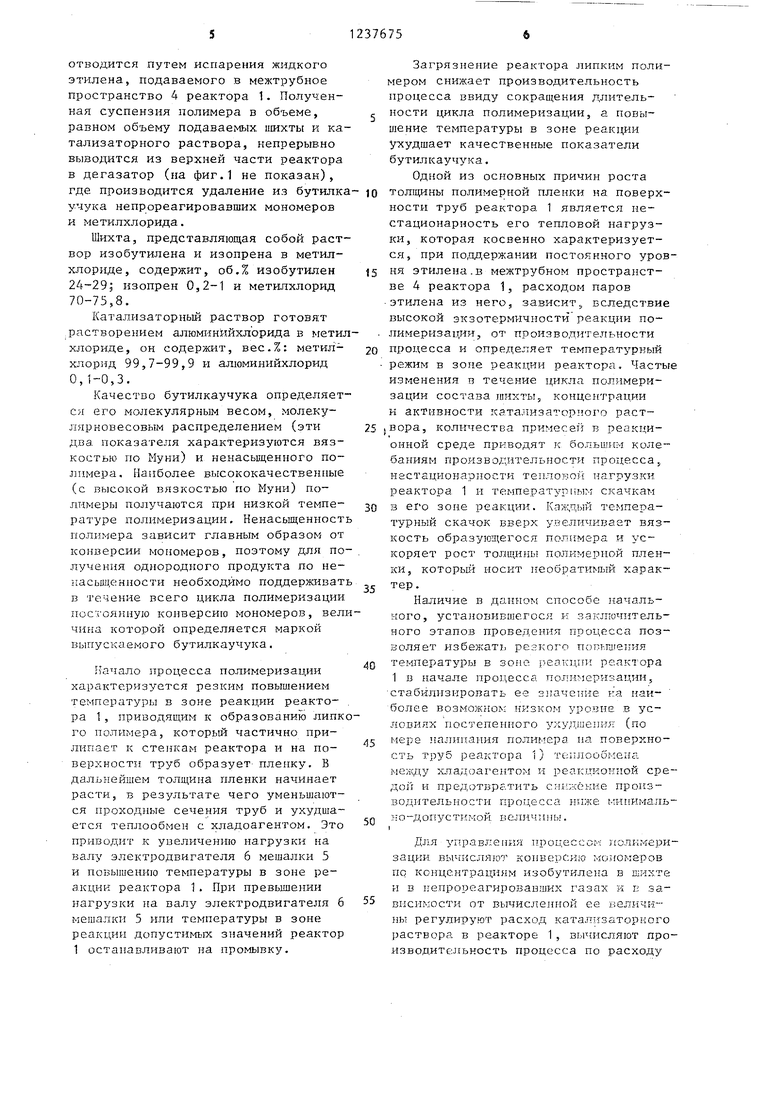

Вычислительное устройство 14 для определения производительности про-.

5 10 15 2о 25 о

О 5

0 5

5

цесса полимеризации. (фиг.З) содержит пятимембранные элементы сравнения 39 ц 40, 1ЭЛОКИ масштабирования 41,. 42 и 43 и задатчик 44 опорного давления Р,, .

Выход PC, датчика концентрации 9 соединен с входом блока масштабиро вания 42, выход Р датчика концентрации 10 - с входом блока масштабирования 43, а выход PC датчика расхода 7 - с входом блока масштабирования 41. Задатчик 44 опорного .дав- |Ления РО подключен к плюсовой каме- ре 45-пятимембранного элемента срав- 39, к минусовой камере 46 которого подсоединен выход блока масштабирования 43. Выход пятимембранного элемента сравнения 39 связан с собственной минусовой камерой 47 и минусовой камерой 48 пятимембранного элемента сравнег1Йя 40, плюсовая камера 49 которого связана с выходом блока масштабирования 41, плюсовая камера 50 - с выходом блока масштабирования 42, а минусовая камера 51 - с выходным каналом , второго вычислительного устройства 14.

Способ автоматического управления процессом полимеризации в производстве бути.цкаучука осуществляют следующим образом.

Бутнлкаучук получают совместной полимеризацией изобутилена с небольшим количеством изопрена под действием катализатора aлю mнийxлopидa в среде инертного разбавителя метил- хлорида. Реакцию проводят при температуре 6.ППЗКОЙ к -100°С. В качестве хладоагента используют Ж1ЩКИЙ этилен.

Реакция сопо.пимеризации изобути- .пена с изопреном протекает с очень большой скоростью, почти мгновенно, с. выделением большого количества тепла, поэтому отта осуществляется в при- су1 ствии разбавителя при интенсив- ном переме1 |ива {ии.

Оклалщенные приблизительно до -96 С шихта и катализаторньй раствор поггаются в нижнюю часть реактора 1 в зону перемешивания (фиг.1). Перемешивание осуществляется с помощью меи:алки 5, вращаемой электродвигателем 6. Под действием мешалки 5 производится непрерывная циркуляция реакционной массы по центральной всасывающей трубе 2 вверх и к периферически расположенным трубкам 3 вниз. Тепло реакции полимеризации

отводится путем испарения жидкого этилена, подаваемого в межтрубное пространство 4 реактора 1. Полученная суспензия полимера в объеме, равном объему подаваемых пихты и катализатор ного раствора, непрерывно выводится из верхней части реактора в дегазатор (на фиг.1 не показан), где производится удаление из бутилка учука непрореагировавших мономеров и метилхлорида.

Шихта, представляющая собой раствор изобутилена и изопрена в метил- хлориде, содержит, об,% изобутилен 24-29; изопрен 0,2-1 и метилхлорид 70-75,8,

Катализаторньш раствор готовят Рсчстворением алюминййхлорида в метил хлориде, он содержит, вес.%: метил- хлорид 99,7-99,9 и алюминийхлорид 0,1-0,3.

Качество бутилкаучука определяется его молекулярным весом, молеку- лярновесовым распределением (эти два показателя характеризуются вязкостью по Муни) и ненасьвденного полимера. Наиболее высококачественные (с высокой вязкостью по Муни) полимеры получаются при низкой температуре полимеризации. Ненасыщенност полимера зависит главным образом от конверсии мономеров, поэтому для получения однородного продукта по не- иасьяценности необходимо поддерживат в течение всего цикла полимеризации постоянную конверсию мономеров, велчина которой определяется маркой выпускаемого бутилкаучука.

Начало процесса полимеризации характеризуется резким повьшением температуры в зоне реакции реакто- ра 1, приводящим к образованию липкго полимера, которьй частично прилипает к стенкам реактора и на поверхности труб образует пленку. В дальнейшем толщина пленки начинает расти, в результате чего уменьшаются проходные сечения труб и ухудшается теплообмен с хладоагентом. Это приводит к увеличению нагрузки на тзалу электродвигателя б мешалки 5 и повышению температуры в зоне реакции реактора 1. При превьшении нагрузки на валу электродвигателя 6 мешалки 5 или температуры в зоне реакции допустимых значений реактор 1 останавливают на промывку.

Загрязнение реактора липким полимером снижает производительность процесса ввиду сокращения длитель- с ности цикла полимеризации, а повышение температурь в зоне реакции ухудш:ает качественные показатели бутилкаучука.

Одной из основных причин роста

0 ТОЛ1ЦИНЫ полимерной пленки на поверхности труб реактора 1 является нестационарность его тепловой нагрузки, которая косвенно характеризуется, при подд,ержании постоянного уров5 ия этилена.в межтрубном пространстве 4 реактора 1, расходом паров этилена из него, зависит вследствие высокой экзотермичности реакции по- . лимеризации, от производительности

0 процесса и определяет температурный режим в зоне реакции реактора. Частые изменения в течение цикла полимеризации состава шихты, концентрации и активности ката,пизаторно1- о раст5 jBopa, количества примесей в реакционной среде приводят к большим колебаниям производительности процесса, нестационариости тепловой нагрузки реактора 1 и те тературным скачрсам

0 в ег о зоне реакции. Каждый те -5пера- турный скачок вверх увеличивает вязкость образующегося полимера и ускоряет рост тохш ины полимерной пленки, которьй носит необратимый харак5 геРНаличие в данном способе начального, установившегося и заключительного этапов проведения процесса позволяет избежать резкого потл-тшепия

0 температуры в зоне р еатл.цп реактора 1 в начале процесса полимеризации, стабилизировать ее эиачеиме на наиболее вoзмoжiio низком уровпе в условиях постепенного ухуд.шепия (по

5 мере на.п ипания полимера па поверхность труб реактора 1) теплообмена ме;еду хл:адоагентом и реакционной средой и предотвратить снижёкие прог;з- водительности процесса HSIH-CB ютнимальQ но-допустимой величины.

Для управления процессог.-; Г олкмери- зации вычисляют конверсию моиог геров по концентрациям изобутилена в шихте и в 1гепрореагировавших газах и Е за- 5 висИлМости от вычисленной ее величн- ны регух(ируют расход катали заторкого раствора в реакторе 1, вычисляют производительность процесса по расходу

шихты в реакторе 1 и концентрациям изобутилена в шихте и в непрореагировавших газах, поддерживают постоя ный уровень этилена в межтрубном- пространстве 4 реактора 1 изменение подачи жидкого этилена в него, измеряют расход паров этилена из реактора 1, регулируют его тепловую нагрузку путем коррекции расхода шихт в реакторе 1 в установившемся режиме проведения процесса в зависимост от измеренного расхода паров этилена, а на начальном и заключительном этапе проведения процесса - в зави- симости от вычисленной его производительности ,стабилизируют температуру в зоне реакции реактора 1 в установившемся режиме проведения процесса путем постепенного уменьшения его тепловой нагрузки по мере ухудшения теплообмена между хладоаген- том и реакционной средой и прекращают подачу шихты в реактор 1 при превышении указанной температурой или нагрузкой на валу электродвигателя 6 мешалки 5 допустимых значе-

НИИ ,

Устройство автоматического управления процессом полимеризации в про- изводстве бутилкаучука работает следующим образом.

Процесс полимеризации начинают одновременно подачей в реактор 1 шихты и катализаторного раствора.

:Во избежание резкого повышения температуры в момент начала реакции, первоначальная подача шихты, устанавливаемая первым регулятором 19, соответствует минимальному ее расходу, дocтaтoчнo ty для зарождения процесса. Расход катализаторного раствора устанавливается автоматически з зависимости от конверсии мономеров, определяемой первым вычислительным

устройством 13 и поддерживаемой на за/данном уровне вторым регулятором 20. Непосредствентгое воздействие выходного сигнала регулятора 20 на исполнительный механизм 27, ус- тановленный на линии подачи катали- заторного раствора в реактор 1, позволяет компенсировать нежелательное влияние на конверсию мономеров изменений в течение цикла полимери- зации концентрации и активности катализаторного раствора регулированием его расхода.

Соотноп ение изобутилена и изопрена составляет примерно 50:1, поэтому конверсию мономеров в производстве бутилкаучука определяют по конверсии изобутилена

об

С, -.С2

(1)

где 0 - конверсия изобутилена (мономеров) j С, - концентрация изобутилена в

шихте; С, - концентрация изобутилена в

непрореагировавших газах. В основе работы вычислительного устройства 13 лежит использование линейного приближения гиперболы

(2)

1 2Cj

С, С,„ С,.о ) где CJQ - номинальное (среднее) значение величины Cf . Соответственно исходное уравнение (1) преобразуется к виду

. , JQ 15 20 25

зо

5

O 5

0

где а

I,. - 11,, J уравнения

связи.

В рабочем диапазоне изменения входных сигналов 0,24 б С i 0,29 и 0,04 и С 0,1 методическая погрешность вычисления конверсии об в соответствии с уравнением (3) оценивается величиной менее 0,0025.

Уравнение (3) реализуется с помощью первого вычислительного устройства 13 (фиг.2) по следующей зависимости ;

РВЫУ -РО-К/ ,.Р,,-Р, , (4) где Р(, ,Рр - пневматические сигна- лы, пропорциональные концентрациям изобутилена в шихте и в непрореагировавших газах и измеряемые соответственно датчиками концентрации 9 и 10; - выходной сигнал, пропорциональный значению конверсии ai ;

К.,К2 - коэффициенты машинного уравнения, определяемые настройкой масштабирующих блоков 31 и 32.

После достижения заданной величины конверсш мономеров постепенно повышают произво;ц тельность процесса

йык

полимеризации, определяемую вычислительным устройством 14, с помощью пятого регулятора 23. На начальном этапе проведения процесса первое реле 24. связывает выход пятого регулятора: 23 с заданием первого регулятора 19, который воздействует через второе реле 25 на положение исполнительного механизма; 26 на линий подачи шихты в реактор 1 . Поэтому повышение производительности процесса полимеризации обеспечивается за счет роста подачи шихты и (с целью поддержания постоянной конверсии мономеров) расхода катализаторного раствора в реакторе 1. Постепенное повышение производительности, процесса на начальном этапе проведения обеспечивает плавный рост тепловой нагрузки реактора 1 и незначительное повышение температуры в его зоне реак1щи. При достижении максимальной для данной конструкции реактора 1 производительности процесса сраба- тывает первый элемент сравнения 15, имеющий два уровня срабатывания, который, воздействуя своим выходным сигналом на управляюп-1,ий вход первого реле 245 переключает управление процессом с начального этапа его проведения в установившийся режим работы.

Производительность процесса полимеризации не может бы гь измерена непосредственно из-за получения в результате реакции целевого продукта в виде вязкой суспензии полимера в непрореагировавших мономерах и разбавителе. Однако она может быть вычислена на основании уравнения материального баланса, составленного „для реактора 1,

Сш(к,+ , ) П+(Су-ьСу-П)

(с я+а а)

откуда

П Gy(lii Uli5i«iG.)i :l1-j4,) J/ Р.ы К ; ,. Р,,- -К, Р -Р , (10)

l-(x 2-i-.v;j ) 50 где Р

где 11 - производительность процесса полимер и заци.н; Сц, - весовой расход шихты; G| - весовой расход катализаторного раствора;55 а,.06, - весовая концентрация соответственно изобутилепа и изопрена з шихте;

Р..

выходной сигнал, пропорциональный значению производительности про цесса полимеризации П; - пневматический сигнал, пропорциональный расхо ду шихты в реакторе 1 и измеряемый датчиком расхода 7;

(VjiOi весовая концентрация соответственно изобутилена и изопрена в непрореагиро- ,вавших газах,

В промышленных условиях концентра- ция изобутилена и изопрена измеряется в объемных еданицах. Для перехода из объемной концентрации, в .весо- 10 вую используется формула

из

(7)

+ iiJU.(I- 1) W и-} С у(

где «; из -.весовая концентрация изобутилена (изопрена);

,( - удельный вес метилхлори- да;

,,., - удельный вес изобутршена (изопрена);

W,

W

С|,. объемная концентрация

изобутилена (изопрена).

Для реализации уравнения (6) производится аппроксимацрш этого уравне- 25 ния методом пошаговой регрессии

,-G +а2.С(-аз ,

(8)

где С|,С-2 - объемная концентрация иэобутилена соответственно, в шихте и в непрореагировавших газах;

а. ,а

2

а,а,) - постоянные коэффициенты, Нагфимер, в рабочем диапазоне изменения входных сигналов 8,0 Сц 5 14,5 т/ч, 0,2 i G| & 0,8 т/ч, 0,24 . С 0,29, 0,04 & С 0,1, 0,002 i С,; 0,01, 0, сУ 0,005

Уравнение (8) принимает ви.д ,155 G,.410,.,-7,24 C,,-2,225(9)

и методическая погре пность вычисления: производительности процесса не превьпвает 0,02 т/ч,

Уравнение (8) реализуется с помощью второго вычислительного устройства 14 (фиг,3) по С1тедующей зависимости:

.

выходной сигнал, пропорциональный значению производительности процесса полимеризации П; - пневматический сигнал, пропорциональный расходу шихты в реакторе 1 и измеряемый датчиком расхода 7;

с пневматические сигналы пропорциональные концентрациям изобутилена в шихте и в непрореаги ровавших газах и измеряемые соответственно датчиками концентрации 9 и 10;

К,, Kj,K - коэффициенты машинного уравнения, определяемы настройкой масштабирующих блоков 41,42 и 43. Стабилизация производительности процесса и тепловой нагрузки рёакто- pa 1 в стационарном режиме проведения процесса обеспечивается путем воздействия выходного сигнала третге .го регулятора 21 на задание первого регулятора 19. Любые изменения в кон центрации ядов в шихте, влияющие на реакционную активность процесса, мгновенно отражаются в расходе паров этилена из реактора 1 и компенсируются за счет регулирования подачи ших- ты в реактор 1. Воздействие выходного сигнала датчика температуры 11 на задание третьего регулятора 21 позволяет поддерживать в течение всего установившегося режима на наиболее возможном низком уровне постоянную температуру полимеризации. Это достигается тем, что, по мере ухудшения теплообмена между хладоагентом и реакционной средой вследствие роста толщины полимерной пленки на внутренних поверхностях трубок реактора 1, постепенно уменьшается задание на расход паров этилена из него.

Уменьшение расхода паров этилена из реактора 1 указывает на постепенное уменьшение производительности процесса и тепловой нагрузки реактора 1 с целью поддержания наиболее низкой температуры полимеризации, При достижении минимальнодопустимон производительности, ниже которой проведение процесса нецелесообразно, вновь срабатывает первый элемент сравнения 15 и происходит переключение процесса с установившегося режима на значительный этап его проведения.

На этом этапе управление вновь ведется в зависимости от производительности процесса путем ее стабили- запяи на минимальнодопустимом уров- не, что приведет к постепенному повьотению температуры в зоне реакции реактора 1. При превьшении тем

g

to ts 20 5 о

Q

5

5

5

0

пературой полимеризации или нагрузкой на валу электродвигателя 6 мешалки 5 дoпycти oй величины срабатывает второй или третий элемент сравнения 16 или М, в результате на выходе клапана 5 ШИ 18 появляется сигнал, который, воздействуя на управляющий вход второго реле 25, прекращает процесс полимеризации путем соединения йхода исполнительного механизма 26 с атмосферой и закрытия его.

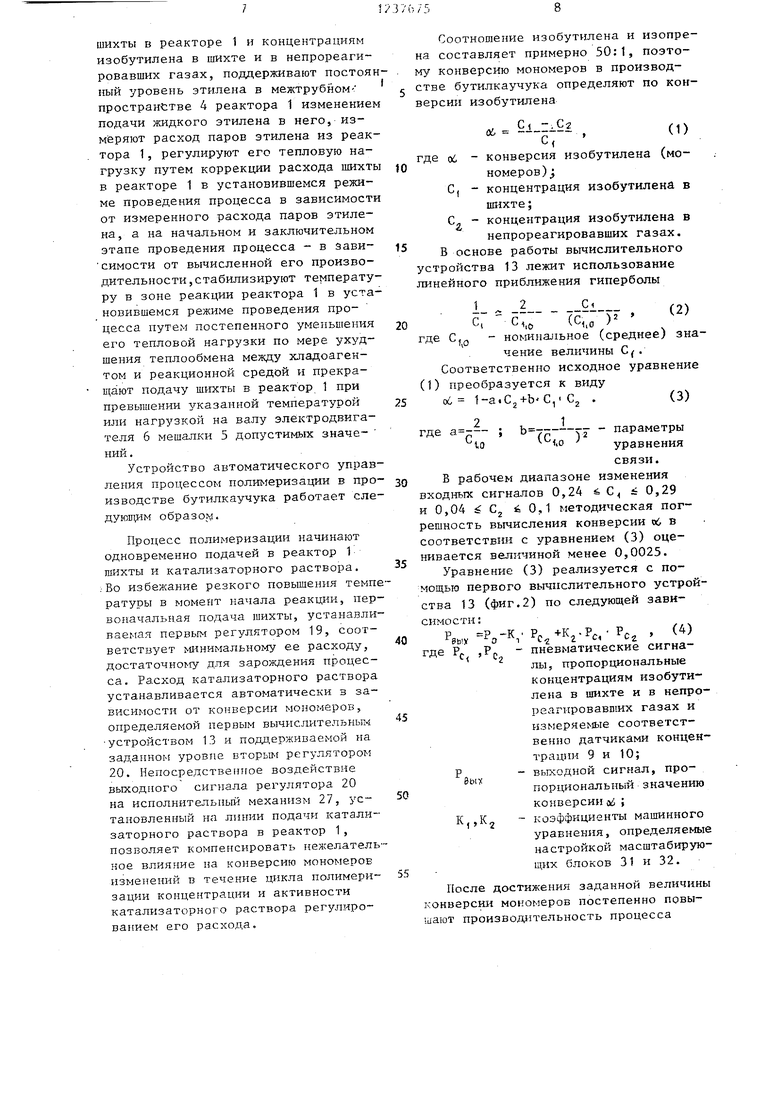

Изменения основных параметров процесса полимеризации на начальном, установившемся и заключительном этапах его проведения показаны на графиках фиг.4, где обозначено:

G ц, - весовой расход шихты в реакторе 1;

G - весовой расход катализатор- ного раствора в реакторе 1; П - производительность процесса

полимеризации;

Gj - весовой расход паров этилена из реактора 1, косвенно характеризую ций его тепловую нагрузку;

I - нагрузка на валу электродвигателя 6 меишлки 5, измеряемая амперметром электродвигателя и косвенно характеризующая толщину полимерной пленки на внутренних поверхностях трубок реактора 1; Н - уровень этилена в межтрубном пространстве 4 реактора 1 ;

Т - температура полимеризации; cxi - конверсия мономеров; t - длительность цикла полимеризации.

I - начальный, II - установившийся и III - заключительный

I этапы проведения процесса. По расчетам использование данного

изобретения позволит увеличить выпуск полимера на 10-15% за счет увеличения длительности цикла полимеризации и уменьшить в раза разброс качественных показателей бу- тилкаучука. (вязкост ; по Муни, нена- ctiineHfiocTb полимера) от заданных значе п й путем поддержания в течение всего цикла полимерр5зации постоянной конверсии мономеров и на наиболее возможном низком уровне температурь; полимеризации в установившемся режиме проведения процесса.

Шихта

M3

iT.O, fftrrf a/wSK / ram ft/t/ -.ЙЗ

p«e

сг.

I 3032

J;//

A«.J

-ДЧ

33

e e

35

3-7

.34ЗГ

Jfi- A

e

5fr/x.

5/, г/и

20 24- t, V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса полимеризации в производстве бутилкаучука | 1977 |

|

SU687082A1 |

| Система управления процессом каталитической сополимеризации | 1979 |

|

SU868704A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209817C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ПРИ ПРОИЗВОДСТВЕ БУТИЛКАУЧУКА | 2011 |

|

RU2509089C2 |

1. Способ автоматического управления процессом полимеризации в производстве бутилкаучука путем изменения расхода катализаторного раствора в реактор в зависимости от конверсии мономеров, изменения расхода шихты в реактор в зависимости от температуры в зоне реакции и прекращения подачи шихты в реактор при превышении указанной температуры допустимого значения, отличающийся тем, что, с целью шения производительности процесса полимеризации и улучшения качествен- Hbtx показателен бутилкаучука, измеряют концентрацию изобутилена в шихте и в непрореагировавших газах и в зависимости от указанных параметров изменяют расход каталкзаторного раствора, стабилизируют уровень этилена в реакторе изменением расхода тащ- кого этилена в реактор, при этом измеряют расход паров этилена на выходе реактора и корректируют расход шихты в реактор в установившемся режиме в зависимости от расхода паров этилена, а на начальном и заключительном этапах проведения процесса - в зависимости от производительности, определяемой по расходу шихты в реактор , концентрации изобутилена в шихте и в непрореагировавших газах. 2.Устройство автоматического уп разления процессом полимеризации в производстве бутилкаучука, содержащее датчик температуры в зоне реакция, соединенный через первый регулятор с испольнительным механизмом на линии шихты, первое вычислительное устройство расчета конверсии мономеров , соединённое через второй регулятор с исполнительным механизмом на линии катализаторного раст- .вора, и датчик расхода шихты, отличающееся тем, что в него введены датчики концентрации изобутилена в шихуе и непрореагировавших азов, выходы которых связаны с первым и вторым входаш-г первого вычислительного устройства расчета конверсии мономеров, третий, четвертый и .пятый регуляторы, датчик расхода паров этилена, установленный на линии вывода паров этилена из реактора и связанный с первым входом третьего регулятора, второй вход Которого соедт1нен с выходом датчика температуры, датчик уровня зтилена в реакторе, выход которого через четвертый регулятор связан с исполнительным механизмом на линии подачи жидкого этилена в реактор, первый, второй и третий элементы сравнения, второе вычислительное устройство. § (Л со ч О5 М СП «А,

Составитель В.Шувалов едактор М.Бандура Техред Н. Бонкало Корректор М.Пожо

Заказ 3258/29 Тираж 470Подписное

ВЙИЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

. ,,„ -Iг - - и.ГЛ-Г ДГ -ГГ ДГ- - --

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Авторское сви,цетельство СССР № 687082, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-06-15—Публикация

1984-12-07—Подача