Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, в частности к способу получения высокооктановых компонентов моторных топлив.

В настоящее время способом получения высокооктановых компонентов моторных топлив является алкилирование изопарафинов олефинами в присутствии катализатора - фтористого водорода (Л.Ф.Олбрайт, А.Р.Голтсби. "Алкилирование. Исследование и промышленное оформление процесса". М.: "Химия". 1982. 66 с.). Алкилирование изобутана промышленной олефиновой фракцией осуществляется в присутствии катализатора -HF- при температурах 4-45oC при постоянном времени контакта, равном 1 мин. Октановое число получаемого алкилбензина достигает 92 и более пунктов (по моторному методу). Существенным недостатком этого способа является ущерб экологии при использовании фтористого водорода в процессе производства алкилбензина.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения алкилата, используемого в качестве высокооктанового компонента моторных топлив (В.П.Суханов. "Каталитические процессы в нефтепереработке". М.: "Химия". 1973. 416 с.). Процесс проводят при температуре 5-10oC и давлении 6-10 атм. с использованием в качестве катализатора серной кислоты концентрации 96-98% мас. Продолжительность пребывания сырья в реакторе-контакторе 20-30 мин. В качестве сырья используют бутан- бутиленовую фракцию, которую подают в реакционную зону. Оптимальное значение объемного соотношения серная кислота: углеводороды составляет (1,0-1,5): 1, а соотношение изобутан:олефины в зоне реакции поддерживают в пределах (6-15): 1. Расход серной кислоты достигает 200-300 кг/т алкилата. Легкий алкилат характеризуется октановым числом 90-92 (по моторному методу) и фракционным составом, oC:

Температура н.к. - 51

10% - 69

50% - 103

90% - 127

Температура к.к. - 154

Пределы выкипания тяжелого алкилата 180-270oC.

Недостатками известного способа являются относительно узкий спектр применяемого сырья и высокий расход серной кислоты.

Техническим результатом заявляемого изобретения является получение легкого алкилата с октановым числом 86-89 по моторному методу при относительно низком для данных условий расходе катализатора - 291-296 кг/т алкилата.

Технический результат достигается тем, что в известном способе получения компонентов моторных топлив алкилированием изобутана в присутствии катализатора - серной кислоты при температуре 5-10oC изобутан алкилируют бензиновой фракцией процесса термического крекинга, изобутан перед подачей в зону реакции предварительно смешивают с серной кислотой, процесс проводят при давлении 1,50-1,75 атм., объемном соотношении изобутан:бензиновая фракция процесса термического крекинга, равном (1-2): 1, соотношении изобутан:олефины, равном (1,5-2,0): 1 в течение 20 мин., используют серную кислоту концентрации 91-97% мас. и соотношение серная кислота:углеводороды, равное 1:1.

Возможность достижения технического результата в предлагаемом способе обусловлена тем, что поскольку сначала в реактор-контактор подают изобутан и серную кислоту, вследствие чего образуется эмульсия, а затем производят подачу бензиновой фракции процесса термического крекинга в реакционную зону, взаимодействие олефинов, входящих в состав бензиновой фракции процесса термического крекинга со смесью изобутан-серная кислота, в отличие, от классического алкилирования (смесь изобутан-олефины контактирует с катализатором - серной кислотой), обуславливает образование высокодисперсной эмульсии и протекание основной реакции, что позволит практически полностью избежать протекания побочных реакций полимеризации, снизить расход серной кислоты и повысить выход алкилата с октановым числом 86-89 (по моторному методу).

Из научно-технической литературы и патентной документации неизвестно использование бензиновой фракции процесса термического крекинга в процессе сернокислотного алкилирования изобутана с целью получения высокооктановых компонентов моторных топлив за счет вовлечения непредельных углеводородов, содержащихся в бензиновой фракции процесса термического крекинга в количестве до 33% мас., в процесс сернокислотного алкилирования.

В процессе сернокислотного алкилирования использовали чистый изобутан плотностью 0,5694 г/см3 при 10oC, серную кислоту концентрацией 91-97% мас., плотностью 1,820-1,835 г/см3. Бензиновая фракция процесса термического крекинга имеет следующие характеристики: плотность - 0,7540 г/см3, выкипает в пределах 64-205oC, содержание серы - 0,72% мас., йодное число - 80 г I2/100 г вещества, октановое число по моторному методу - 72 пункта.

Способ осуществляли на экспериментальной установке непрерывного действия, оснащенной реактором-контактором объемом 100 см3, следующим образом. Изобутан и серную кислоту подавали в реактор-контактор. После образования эмульсии в зону реакции подавали бензиновую фракцию процесса термического крекинга. При этом соотношение серная кислота:углеводороды - 1:1, соотношение изобутан: бензиновая фракция -1: 1 и соотношение изобутан:олефины - (1,5-2,0):1,0. Процесс проводили при температуре 5-10oC и давлении 1,50-1,75 атм. в присутствии серной кислоты концентрации 91-97% мас. в течение 20 мин.

Применение бензиновой фракции процесса термического крекинга в процессе сернокислотного алкилирования позволяет получать алкилат с выходом 287% от количества олефинов. Легкий алкилат характеризуется октановым числом 86-88 (по моторному методу) и фракционным составом, oC:

Температура н.к. - 53

10% - 86

50% - 149

90% - 174

Температура к.к. - 174

Получаемый легкий алкилат может быть использован в качестве компонента автомобильного топлива. Кроме того, в процессе получают тяжелый алкилат, пределы выкипания которого 175-290oC. Тяжелый алкилат может быть использован в качестве компонента дизельного топлива.

Способ иллюстрируется следующими примерами.

Пример 1. Опыт по сернокислотному алкилированию проводили на экспериментальной установке, оснащенной реактором-контактором объемом 100 см3. В установке создавали давление 1,50-1,75 атм. В реактор-контактор загружали 91,75 г катализатора концентрации 95% мас. Затем произвели подачу 14,25 г изобутана. После образования эмульсии серная кислота-изобутан в зону реакции подавали бензиновую фракцию процесса термического крекинга в количестве 18,85 г. Процесс проводили при 5-10oC в течение 20 мин. В результате проведения алкилирования получено: алкилат - 22% мас. и 287% от количества олефинов; изобутан непрорегировавший -14% мас.; серная кислота (шлам) - 64% мас. Легкий алкилат с выходом 90% мас. от суммарного алкилата характеризуется плотностью - 0,7185 г/см3 фракционным составом, oC:

Температура н.к. - 53

10% - 86

50% - 149

90% - 174

Температура к.к. - 174

содержанием серы - 0,085% мас., йодным числом - 0,38 г I2/100 г вещества, октановым числом по моторному методу - 88.

Тяжелый алкилат имеет плотность - 0,7901 г/см3 и пределы выкипания 175-290oC.

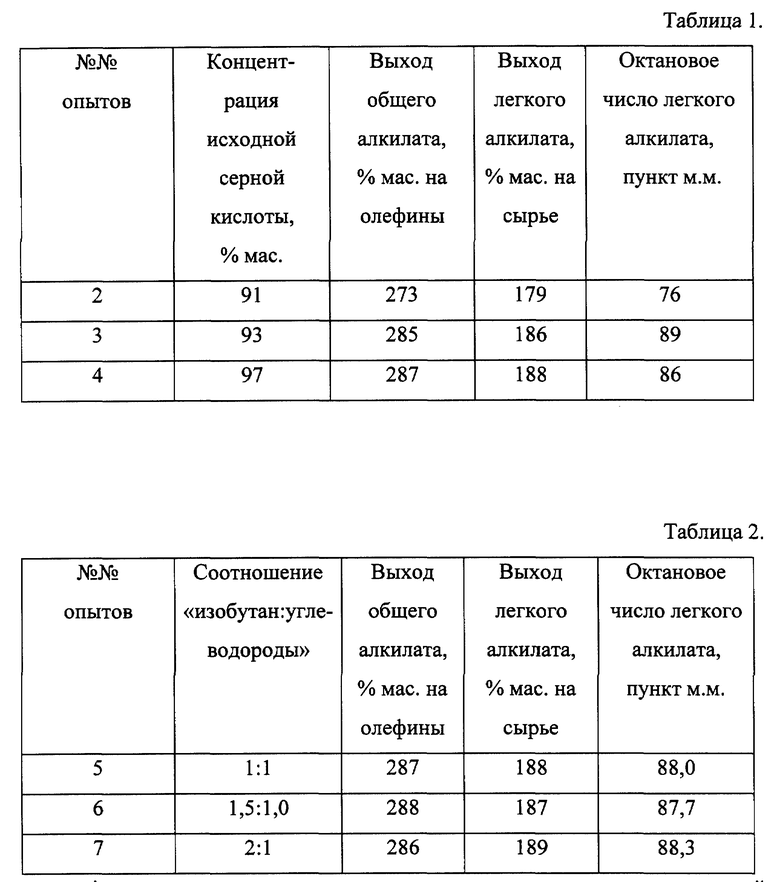

Примеры 2-4. Опыты проводят аналогично примеру 1 с тем отличием, что использовали серную кислоту концентрации 91, 95 и 97% мас. Результаты приведены в табл. 1.

Примеры 5-7. Опыты проводили аналогично примеру 1 с тем отличием, что соотношение изобутан:углеводороды - 1:1, 1,5:1,0 и 2:1. Результаты приведены в табл.2.

Анализ приведенных результатов показывает, что предлагаемый способ имеет по сравнению с прототипом следующие преимущества:

- повышение выхода легкого алкилата на 28% от количества олефинов;

- снижение давления процесса на 4,50-8,75 атм.;

- уменьшение соотношения изобутан:олефины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2122992C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ И БЛОК ПОДАЧИ СЕРНОЙ КИСЛОТЫ | 1997 |

|

RU2129042C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ | 1994 |

|

RU2101323C1 |

| СПОСОБ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА | 2015 |

|

RU2594484C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

Использование: нефтехимия. Сущность: изобутан алкилируют в присутствии серной кислоты бензиновой фракцией процесса термического крекинга. Изобутан перед подачей в зону реакции предварительно смешивают с серной кислотой. Процесс проводят при 5 - 10oC, давлении 1,50 - 1,75 атм, объемном соотношении изобутан: бензиновая фракция 1 - 2 : 1, соотношении изобутан : олефины 1,5 -2 : 1, в течение 20 мин. Используют серную кислоту концентрации 91 - 97 мас. % и соотношение серная кислота : углеводороды 1 : 1. Способ позволяет повысить выход целевого продукта на 28 мас.% от количества олефинов, снизить давление процесса, уменьшить соотношение изобутан: олефины. 2 табл.

Способ получения компонентов моторных топлив алкилированием изобутана в присутствии катализатора - серной кислоты при 5 - 10oC, отличающийся тем, что изобутан алкилируют бензиновой фракцией процесса термического крекинга, изобутан перед подачей в зону реакции предварительно смешивают с серной кислотой, процесс проводят при давлении 1,50 - 1,75 атм, объемном соотношении изобутан : бензиновая фракция процесса термического крекинга, равном 1 - 2 : 1, соотношении изобутан : олефины, равном 1,5 - 2 : 1, в течение 20 мин, используют серную кислоту концентрации 91 - 97 мас.% и соотношение серная кислота : углеводороды, равное 1 : 1.

| Суханов В.П | |||

| Каталитические процессы в нефтепереработке | |||

| - М.: Химия, 1973, с.325 - 365 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 4013711 A, 31.10.91 | |||

| Олбрайт Л.Ф., Голтсби А.Р | |||

| Алкилирование | |||

| Исследование и промышленное оформление процесса | |||

| - М.: Химия, 1982, с.39, | |||

Авторы

Даты

1999-10-20—Публикация

1996-10-25—Подача