(54) ВИБРАЦИОННЫЙ ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный грохот | 1985 |

|

SU1299007A1 |

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

| ГРОХОТ ГИРАЦИОННЫЙ | 2000 |

|

RU2165312C2 |

| ВИБРАЦИОННЫЙ ВИНТОВОЙ ГРОХОТ | 2007 |

|

RU2368433C2 |

| ГРОХОТ ДЛЯ СОРТИРОВКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2275252C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

| Грохот | 1990 |

|

SU1724387A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ И СПОСОБ ГРОХОЧЕНИЯ НА НЕМ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2106918C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

1

Изобретение относится к устройствам, предназначенным для разделения сыпучих материалов на фракции по крупности и для подачи материала, и может найти применение в горнодобывающей промышленности, промышленности строительных материалов и т. п.

Известен грохот, включающий неподвижную раму, консольно установленные ко,лосники, узлы загрузки и разгрузки. Колосники, образующие просеивающую поверхность, установлены в несколько каскадов. В грохоте предусмотрено обеспечение регулирования шели между колосниками, для чего основания колосников выполнены с профильными стержнями и установлены на зубчатых балках, смонтированных на раме 1.

Недостатком его является невысокая эффективность, обусловленная тем, что материал движется самотеком по каскадам колосников и недостаточно перемешивается на просеивающей поверхности.

Наиболее близким к предлагаемому по технической сущности является вибрационный грохот, включающий короб с закрепленными в нем установленными каскадно просеивающими поверхностями. Короб установлен на амортизаторы и снабжен вибратором. Просеивающие поверхности образованы сетками 2.

Недостатком такого грохота является невысокая эф фективность, ограниченная возможностью грохота производить перемещивание разделяемого материала во время грохочения.

10 Цель изобретения - повышение эффективности грохочения.

Поставленная цель достигается тем, что в вибрационном грохоте, включающем короб с закрепленными, в нем просеивающими поверхностями, установленными каскадно, амортизаторы и вибровозбудитель, просеивающие поверхности образованные колосниками, выполнены в виде выпуклых и вогнутых поверхностей, чередующихся между

собой. Кроме того, колосники имеют в се20 ченйи форму круга и установлены на осях, .причем диаметр колосников уменьщается в направлении транспортирования материала. Колосники установлены на упругие элементы.

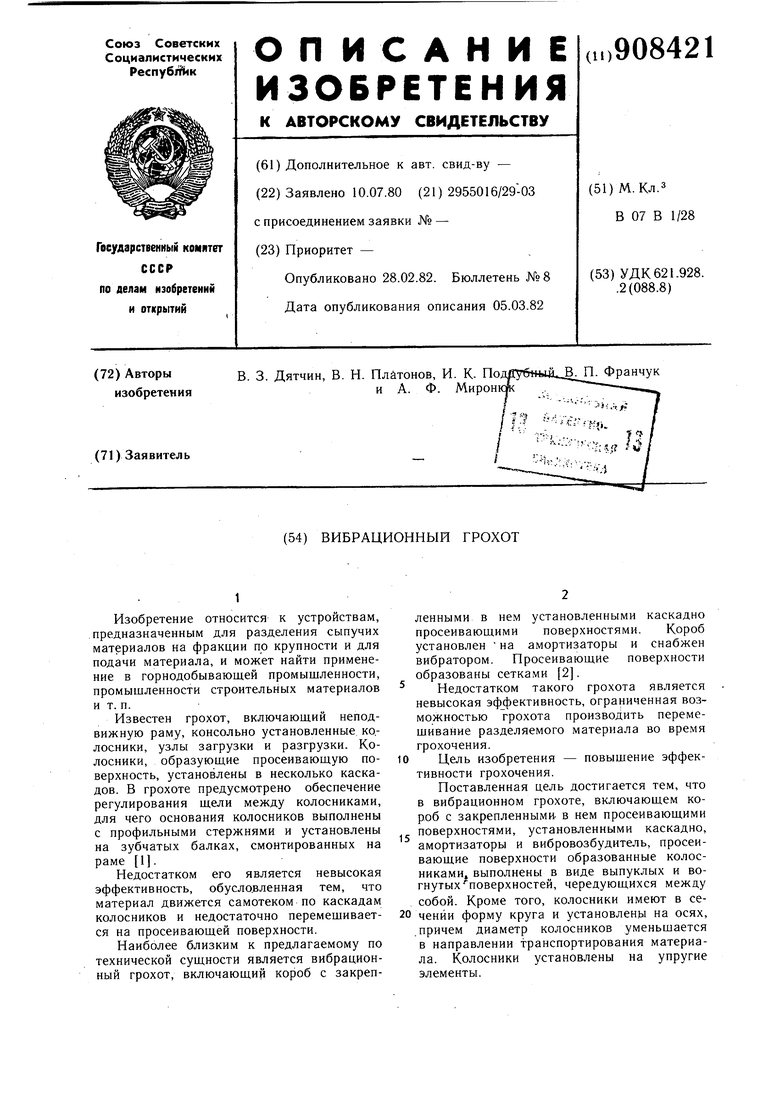

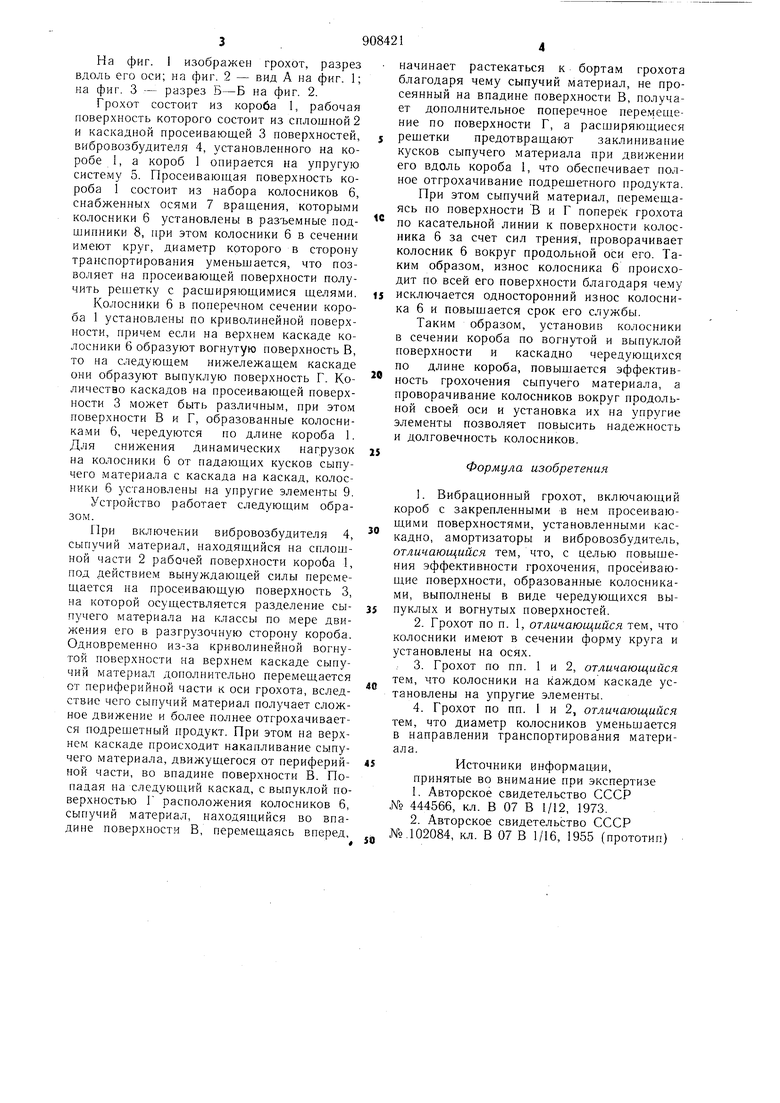

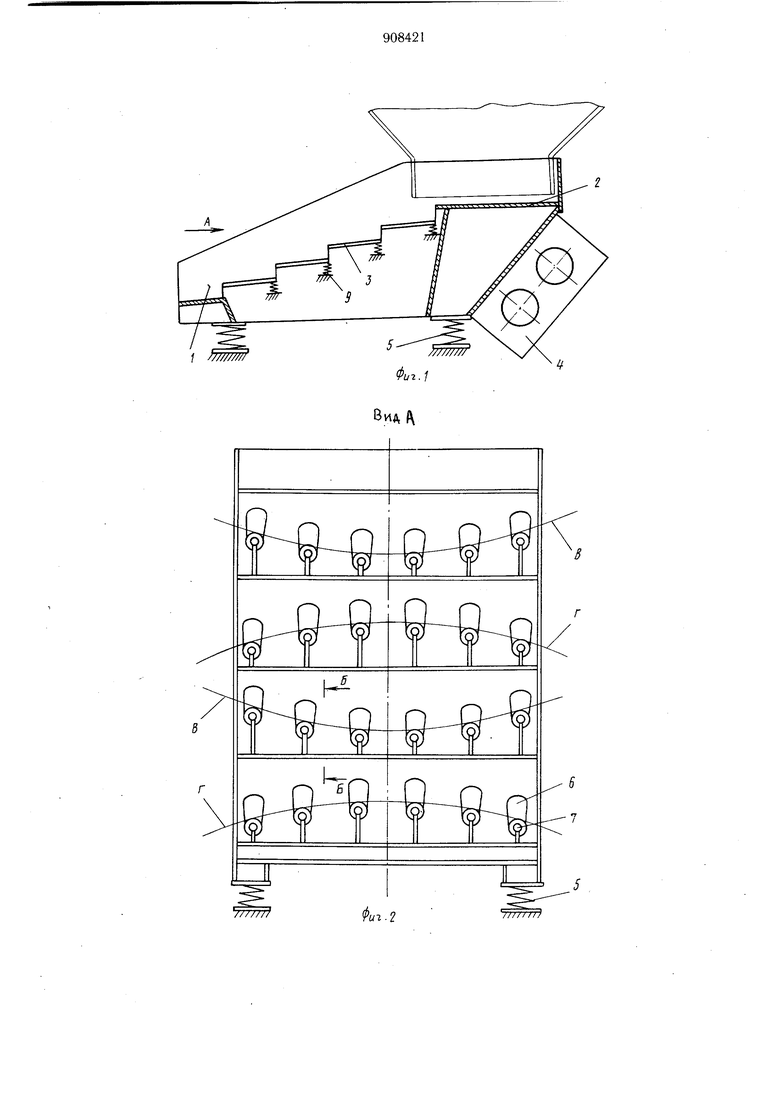

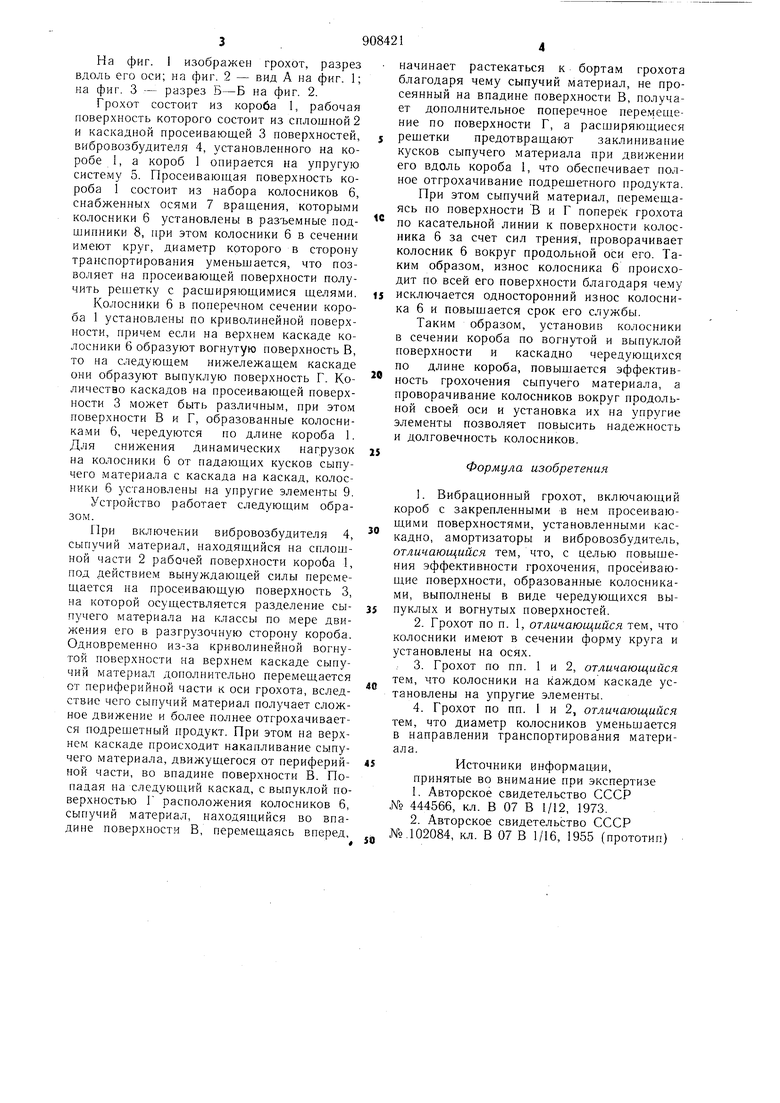

На фиг. 1 изображен грохот, разрез вдоль его оси; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Грохот состоит из короба I, рабочая поверхность которого состоит из сплошной 2 и каскадной просеивающей 3 поверхностей, вибровозбудителя 4, установленного на коробе 1, а короб 1 опирается на упругую систему 5. Просеивающая поверхность короба 1 состоит из набора колосников 6, снабженных осями 7 вращения, которыми колосники 6 установлены в разъемные подшипники 8, при этом колосники 6 в сечении имеют круг, диаметр которого в сторону транспортирования уменьшается, что позволяет на просеивающей поверхности получить решетку с расширяющимися щелями,

Колосники 6 в поперечном сечении короба 1 установлены по криволинейной поверхности, причем если на верхнем каскаде колосники 6 образуют вогнутую поверхность В, то на следующем нижележащем каскаде они образуют выпуклую поверхность Г. Количество каскадов на просеивающей поверхности 3 может быть различным, при этом поверхности В и Г, образованные колосниками 6, чередуются по длине короба 1. Для снижения динамических нагрузок на колосники 6 от падающих кусков сыпучего материала с каскада на каскад, колосники 6 установлены на упругие элементы 9.

Устройство работает следующим образом.

При включении вибровозбудителя 4, сыпучий материал, находящийся на сплошной части 2 рабочей поверхности короба 1, под дейстЕ ием вынуждающей силы перемещается на просеивающую поверхность 3, на которой осуществляется разделение сыпучего материала на классы по мере движения его в разгрузочную сторону короба. Одновременно из-за криволинейной вогнутой поверхности на верхнем каскаде сыпучий материал дополнительно перемещается от периферийной части к оси грохота, вследствие чего сыпучий материал получает сложное движение и более полнее отгрохачивается подрещетный продукт. При этом на верхнем каскаде происходит накапливание сыпучего материала, движущегося от периферийной части, во впадине поверхности В. Попадая на следуюп1Ий каскад, с выпуклой поверхностью Г расположения колосников б, сыпучий материал, находящийся во впадине поверхности В, перемеа.аясь вперед,

начинает растекаться к бортам грохота благодаря чему сыпучий материал, не просеянный на впадине поверхности В, получает дополнительное поперечное перемещение по поверхности Г, а расширяющиеся рещетки предотвращают заклинивание кусков сыпучего материала при движении его вдоль короба 1, что обеспечивает полное отгрохачивание подрешетного продукта.

При этом сыпучий материал, перемещаясь по поверхности В и Г поперек грохота по касательной линии к поверхности колосника б за счет сил трения, проворачивает колосник б вокруг продольной оси его. Таким образом, износ колосника 6 происходит по всей его поверхности благодаря чему исключается односторонний износ колосника б и повыщается срок его службы.

Таким образом, установив колосники в сечении короба по вогнутой и выпуклой поверхности и каскадно чередующихся по длине короба, повыщается эффективность грохочения сыпучего материала, а проворачивание колосников вокруг продольной своей оси и установка их на упругие элементы позволяет повысить надежность и долговечность колосников.

Формула изобретения

, 3. Грохот по пп. 1 и 2, отличающийся тем, что колосники на каждом каскаде установлены на упругие элементы.

Источники информации, принятые во внимание при экспертизе

1

е-б

7Т/7/7/

Фиг.5

Авторы

Даты

1982-02-28—Публикация

1980-07-10—Подача