Изобретение относится к устройствам для разделения сыпучих материалов по крупности и может быть использовано в горной, металлургической, строительной отраслях промышленности и т.п.

В вибрационных грохотах разделение сырья по заданной крупности происходит под действием вибраций за счет прохождения кусков малого размера через плоскую горизонтальную или наклонную просеивающую поверхность (с разгрузкой в так называемый подрешетный продукт) и разгрузкой кусков размером больше, чем определяющий размер отверстий в просеивающей поверхности, в верхний (надрешетный продукт).

В контексте данной заявки термин "определяющий размер отверстий" (характерный размер) означает: для круглых отверстий - его диаметр, для квадратных отверстий - сторона квадрата, для прямоугольных - короткая сторона прямоугольника, для правильных многоугольников - диаметр вписанного круга и т.д. Ввиду нецелесообразности использования для целей данного изобретения отверстий с узкими прорезями, подобные отверстия просеивающей поверхности (сита) не рассматриваются.

На сегодняшний день возможности увеличения производительности вибрационных грохотов за счет увеличения геометрических размеров их коробов практически исчерпаны, что связано с пределом их механической надежности. Также исчерпаны возможности повышения производительности грохотов за счет увеличения частоты их колебаний. Поэтому во всем мире преобладающей частотой вибраций короба грохотов является частота колебаний около 16 Гц, создаваемая вибровозбудителями, снабженными электроприводами со скоростью вращения роторов 950-1000 об/мин.

Известны и широко используются конструкции вибрационного грохота, состоящеего из короба (несущей конструкции), опирающегося на упругие элементы, вибровозбудителей и рабочей просеивающей поверхности. В качестве рабочей поверхности используется сито, установленное горизонтально или под углом к горизонту и выполненное в виде пластины с выбранным для проведения классификации размером отверстий [Справочник. "Вибрации в технике" / Под ред. Э.Э. Лавендела. - М.: Машиностроение, 1981, т. 4, с. 349-352]. Сыпучий материал, перемещаясь по ситу под действием вибрации к разгрузочному торцу, подвергается просеиванию - частицы с крупностью менее определяющего размера отверстий проходят сквозь сито. Одним из представителей грохотов "классического" типа является Инерционный грохот ГИЛ 051 [с информацией можно ознакомиться в сети Интернет http://vibromotors.ru/files/docs/manuals/astek/11_grohot_inercionnyy_gil052.pdf].

Относительно низкая эффективность разделения по крупности на грохотах с плоскими ситами особенно часто наблюдается при высоких удельных нагрузках поступающего на сито сырья и особенно при грохочении сравнительно легкого материала, например каменного угля. В указанных случаях грохочение вынужденно проходит в толстом слое разделяемого материала и при этом очевидно, что мелкая фракция материала, подлежащая проходу в нижний (подрешетный) продукт, должна предварительно пройти через слой более крупных частиц, то есть пройти стадию вертикальной вибрационной сегрегации. Это естественным образом понижает скорость и эффективность разделения материала на грохоте.

Известен грохот для просеивания зернистых материалов, например гравия [патент СССР №383249, опубл. 23.05.1973]. Грохот состоит из опорной рамы, на которой на упругих элементах закреплен корпус с установленными под острым углом к вертикальной плоскости просеивающими поверхностям, образующими симметричный вертикально ориентированный канал, верхнее загрузочное окно которого больше, чем нижнее разгрузочное. Грохот снабжен возбудителем колебаний, установленным таким образом, что направление возмущающей силы перпендикулярно направлению движения материала. При работе грохота просеиваемый материал в свободном падении проходит канал просеивания, при этом мелкие частицы под действием возбуждающей силы отбрасываются к наклонным просеивающим поверхностям. Крупный материал, проходя через разгрузочное отверстие, падает на расположенный под ним центральный транспортер, а мелкие частицы проходят через наклонные просеивающие поверхности и попадают на транспортеры, идущие по обе стороны от центрального. Основным недостатком этой конструкции является недостаточная эффективность, вызванная тем, что не все мелкие частицы, находящиеся в осевой зоне канала, успевают достигнуть боковых просеивающих стенок, и они попадают вместе с крупными частицами на осевой транспортер.

Усовершенствованной конструкцией грохота с наклонными просевающими поверхностями является Вибрационный грохот, описанный в патенте РФ на полезную модель №139262, опубл. 10.04.2014. Описанный в патенте вибрационный грохот с вертикальной осью симметрии имеет в своем составе: короб, ограниченный бортами по всему периметру своего днища и закрепленный на корпусе; амортизаторы для установки на основании, просеивающую поверхность, размещенную на бортах короба; питающий патрубок, установленный внутри короба с зазором нижнего конца по отношению к днищу короба. Снаружи короба установлен охватывающий его кожух, предназначенный для сбора и выгрузки мелкого продукта через соответствующий патрубок. Дополнительный кожух с патрубком установлен снаружи кожуха и предназначен для сбора и выгрузки крупного продукта. Грохот имеет вибрационный привод. Описанный в патенте №139262 вибрационный грохот, а именно пример, представленный на Фиг. 5 патента, с наклонными стенками просеивающих поверхностей, сходящихся к днищу, выбран в качестве прототипа как наиболее близкий по достигаемому результату и как имеющий бортовые наклонные просеивающие поверхности. Однако описанный в прототипе грохот эффективен только при классификации относительно тонкого материала (менее 1 мм) и не достаточно эффективен для более крупного.

Таким образом, существует техническое противоречие: надежные и относительно простые вибрационные грохоты с плоским ситом, в силу специфики конструкции, не способны просеивать материалы, насыпаемые толстым слоем, а потому обладают относительно низкой производительностью, принятой на единицу занимаемой площади. С другой стороны, вибрационные грохоты с вертикальной осью симметрии лишены этого недостатка, но они имеют существенно более сложную конструкцию. При этом и те, и другие не обладают достаточно высокой эффективностью грохочения ε (ε - весовое соотношение количества материала, прошедшее сквозь отверстия в сите, к количеству материала данной крупности, содержащегося в исходном материале [Энциклопедия по машиностроению XXL. Машины для производства нерудных строительных материалов. Стр. 372. Интернет ресурс http://mash-xxl.info/page/045017191250245058220141228137203150065203237083/]).

В основу изобретения поставлена задача расширения арсенала средств и создания новой и относительно не сложной конструкции вибрационного грохота, обладающего повышенной производительностью грохочения, принятой на единицу площади сита. Достигаемый технический результат - повышение эффективности грохочения.

Поставленная задача решается тем, что вибрационный грохот содержит установленный на упругих опорах несущий короб с днищем и кинематически связанный с ним вибропривод. Грохот также имеет наклонные боковые просеивающие поверхности, сближающиеся между собой в направлении днища. От прототипа отличается тем, что днище также представляет собой просеивающую поверхность и образует с наклонными боковыми просеивающими поверхностями сито, имеющее форму лотка, открытого со стороны разгрузочного торца. При этом определяющий размер отверстий боковых просеивающих поверхностей меньше, чем определяющий размер отверстий днища сита.

В предпочтительном варианте реализации внутренний угол наклона α плоскостей просеивающих поверхностей к плоскости днища составляет 110-135 град.

Также предпочтительным является соблюдение соотношения:

Рбок/Рдн=0,7-0,9,

где

Рбок - определяющий размер отверстий боковых просеивающих поверхностей,

Рдн - определяющий размер отверстий днища сита.

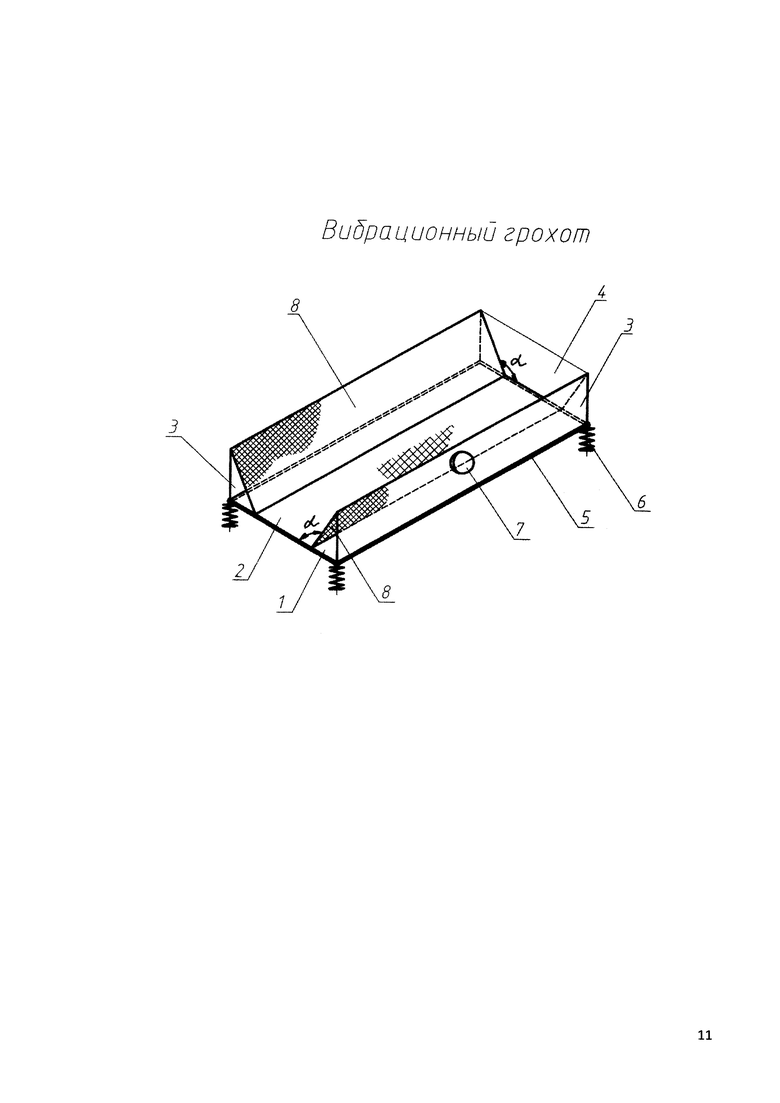

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примеров, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации применительно к вибрационному грохоту, схематически представленному на чертеже.

Вибрационный грохот имеет в своем составе несущий короб 1 с днищем 2, которое одновременно является просеивающей поверхностью, бортами 3 и торцевой стенкой 4. Короб 1 закреплен на несущей раме 5, которая установлена на упругих опорах 6 и кинематически связан с виброприводом 7. Внутри короба 1 закреплены наклонные боковые просеивающие поверхности 8, сближающиеся между собой в направлении днища 2. Таким образом, днище 2, а точнее его центральная часть, примыкающая к наклонным боковым просеивающим поверхностям 8, и сами наклонные поверхности 8 образуют сито, имеющее форму лотка, открытого со стороны разгрузочного торца и расширяющегося к верху. Борта 3 короба и боковые просеивающие поверхности 8 могут соприкасаться по верхней кромке. Определяющие размеры отверстий боковых просеивающих поверхностей и днища, их соотношения, приведены ниже. Под несущим коробом может быть установлен собирающий короб для подрешетного продукта (не показан).

При работе вибрационного грохота подлежащий грохочению сыпучий материал подается в загрузочную часть грохота (со стороны глухого торца) через загрузочную воронку или через дозирующий питатель (не показано). В зависимости от свойств материала (крупность фракций, влажность, насыпная плотность и т.д.) толщина слоя может достигать 0,3 высоты борта 3 короба. Под действием вибрации, создаваемой виброприводом 7, мелкий класс материала проходит через отверстия днища 2 сита и отверстия боковых просеивающих поверхностей 8 и разгружается в собирающий короб для подрешетного продукта, а крупная фракция сыпучего материала проходит по ситу и разгружается через его отрытый торец.

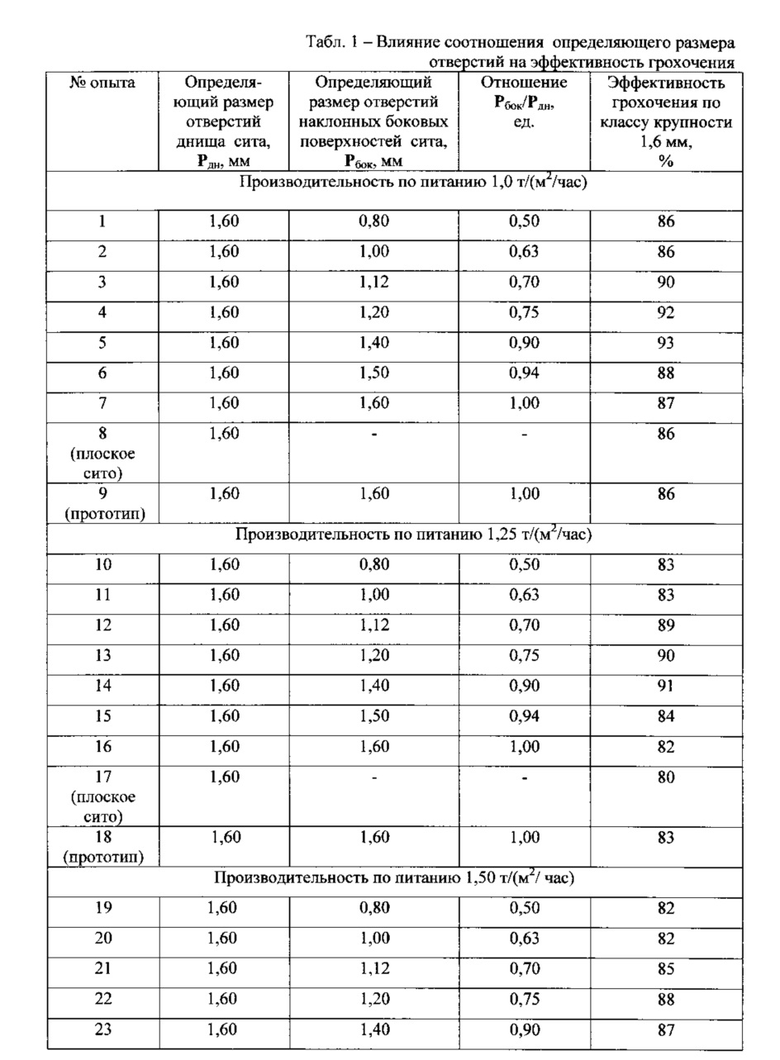

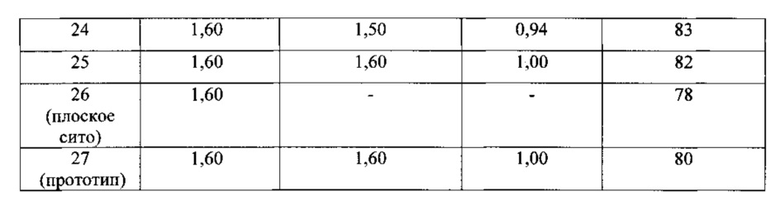

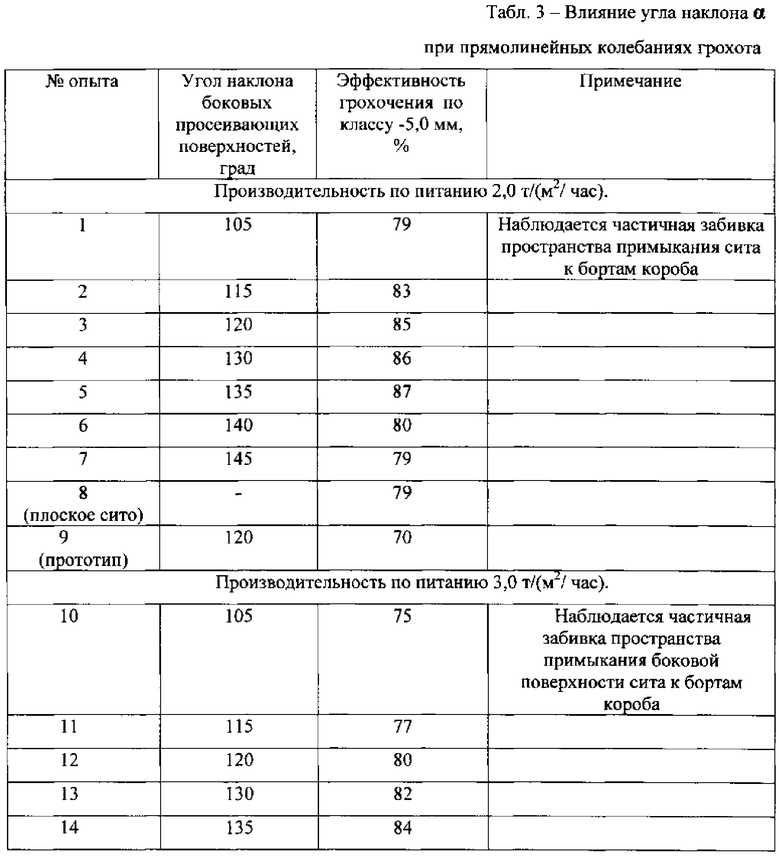

Ниже приведены примеры реализации и таблицы, подтверждающие достижение заявленного результата и существенность признаков. Испытаниям был подвергнут вибрационный грохот с орбитальными колебаниями короба частотой 16 Гц, несущий короб (а соответственно, и сито) был расположен под углом 14 градусов к плоскости горизонта с уклоном в сторону разгрузки. Площадь зеркала короба в горизонтальной проекции (проекция на горизонтальную плоскость) составляет 0,5 м2. Испытания проводились на вибрационных грохотах, как с применением сит описанной выше конструкции - в форме лотка с наклонными боковыми просеивающими поверхностями и с отверстиями в днище, так и для сравнения испытывались идентичные грохоты с плоским ситом (отверстия только в днище), а также испытывались грохоты по прототипу. В приведенных ниже таблицах эксперименты с грохотами с плоскими ситами и эксперименты с грохотами по прототипу помечены соответствующими записями. При этом проводились эксперименты с просеивающими поверхностями, как с квадратными отверстиями, так и с круглыми. В приведенных ниже Табл. 1, Табл. 2 приведены примеры с использованием просеивающих поверхностей с квадратными отверстиями со стороной квадрата (определяющий размер) 1,6 мм в днище, а на боковых просеивающих поверхностях размер отверстий изменялся. С использованием сит с круглыми отверстиями были получены аналогичные результаты.

На грохот подавали пробу дробленой апатитовой руды крупностью менее 5 мм и с естественной влажностью 4% с постоянной производительностью по исходному питанию в диапазоне 1,00-1,50 т/(м2/час), которая обеспечивалась применением регулируемого вибрационного питателя. Толщина слоя составляла 0,2-0,3 высоты борта грохота. Указанная производительность грохота по исходному питанию рассчитывалась на площадь зеркала короба 0,5 м2. Эффективность грохочения по классу 1,6 мм рассчитывалась общепринятым методом [см. Вайсберг Л.А., Картавый А.Н., Коровников А.Н. Просеивающие поверхности грохотов. - СПб, изд. ВСЕГЕИ, 2005, стр. 22-24].

Влияние соотношения определяющего размера отверстий Рбок/Рдн на эффективность грохочения проиллюстрировано примерами, приведенными в Табл. 1. Данные приведены для реализации, при которой боковые просеивающие поверхности расположены под внутренним углом α=120 градусов к плоскости днища сита.

Как видно из Табл. 1, наибольшая эффективность грохочения по классу крупности 1,6 мм достигается в интервале 0,7<Рбок/Рдн<0,9 и достигает, например при производительности по питанию 1,0 т/(м2/час), значений выше 90%. При больших производительностях этот показатель незначительно снижается, но во всех приведенных примерах он на 8-10% выше, чем у прототипа, и примерно на столько же, чем у грохотов с плоским ситом.

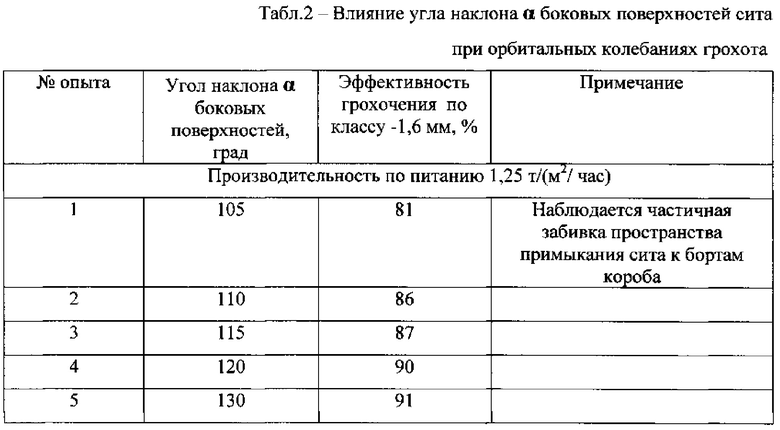

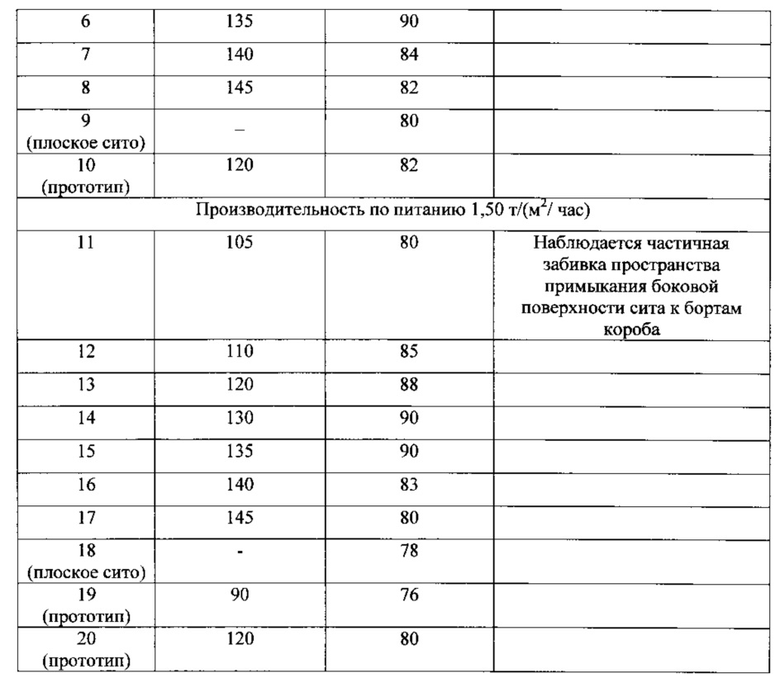

В приведенной ниже Табл. 2 продемонстрировано влияние угла наклона α боковых поверхностей сита на эффективность грохочения при орбитальных колебаниях грохота. Условия экспериментов соответствуют описанным выше. Приведены результаты, соответствующие реализации с определяющим размером отверстий боковых просеивающих поверхностей, составляющим 1,2 мм или 0,75 ед., от определяющего размера отверстий днища сита. Производительность по питанию, рассчитанная на площадь зеркала короба 0,5 м2, составляла 1,25 и 1,50 т/(м2/час). Внутренний угол наклона α боковых просеивающих поверхностей к плоскости днища изменяли в диапазоне от 105 до 145 градусов.

Как видно из Табл. 2, наибольшая эффективность грохочения (85-91%) достигается, когда внутренний угол α наклона плоскостей просеивающих поверхностей к плоскости днища составляет 110-135 град.

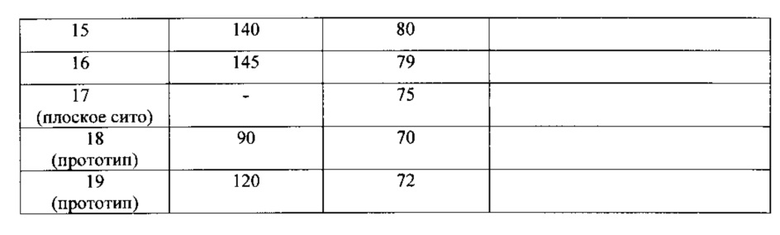

Также был испытан полупромышленный самосинхронизирующийся грохот с прямолинейными колебаниями короба частотой 16 Гц, в котором короб расположен под углом 2 градуса к плоскости горизонта с уклоном в сторону разгрузки. На грохот подавали пробу дробленого каменного угля крупностью менее 20 мм и с влажностью 3%. Площадь зеркала короба в горизонтальной проекции составляет 0,5 м2.

Испытания проводились как с применением сит описанной выше конструкции - в форме лотка с наклонными боковыми просеивающими поверхностями и с отверстиями в днище, так и для сравнения с применением плоских сит (отверстия только в днище). Были применены просеивающие поверхности с круглыми отверстиями. Диаметр отверстий в днище (определяющий размер отверстий) составлял 5,0 мм, диаметр отверстий боковых просеивающих поверхностей составлял 4 мм или 0,80 ед. от размера отверстий днища. Внутренний угол наклона α наклонных боковых просеивающих поверхностей к плоскости днища изменяли в диапазоне от 105 до 145 градусов. Производительность по питанию, рассчитанная на площадь зеркала короба 0,5 м2, составляла 2,0 и 3,0 т/(м2/час). Эффективность грохочения по классу крупности 5 мм рассчитывалась общепринятым методом по выходу указанного класса в подрешетный продукт по сравнению с содержанием его в исходном питании, значения приведены в Табл. 3.

Как видно из данных, приведенных в Табл. 3, угол наклона боковых просеивающих поверхностей имеет влияние на эффективность грохочения, и полученные результаты показывают, что этот показатель существенно выше, чем у прототипа. Наилучшие результаты получены при реализациях с углом наклона в пределах: 110<α<135 град.

Благодаря такой конструкции предлагаемый вибрационный грохот позволяет с высокой эффективностью проводить классификацию сырья в толстом слое материала и повысить, таким образом, удельную (на единицу площади) производительность грохота. Технический эффект предлагаемого решения основан на физическом явлении понижения трения скольжения и внутреннего трения в смеси зерен сыпучих материалов при уменьшении в полидисперсной смеси содержания зерен (фракций) малого размера. Благодаря этому явлению при удалении в подрешетный продукт в процессе вибрационного грохочения части мелких фракций через боковые наклонные поверхности сита достигается в целом повышение производительности и эффективности грохочения. Кроме того, наличие наклонных боковых просеивающих поверхностей обуславливает уменьшение толщины насыпного слоя на периферийных зонах сужающегося к днищу ситового лотка. То есть толщина насыпного слоя по краям сита (над наклонными просеивающими поверхностями) уменьшается по мере удаления от продольной плоскости симметрии, что также способствует повышению эффективности грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2406576C1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2405633C1 |

| Сито грохота | 1983 |

|

SU1146105A1 |

| Вибрационный конвейер-грохот | 1978 |

|

SU865427A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| Грохот-измельчитель | 1978 |

|

SU784948A1 |

| ГРОХОТ ДЛЯ СОРТИРОВКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2275252C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

Изобретение относится к устройствам для разделения сыпучих материалов по крупности и может быть использовано в горной, металлургической, строительной отраслям промышленности и т.п. Вибрационный грохот содержит установленный на упругих опорах несущий короб с днищем и бортами и кинематически связанный с ним вибропривод, а также содержащий наклонные боковые просеивающие поверхности, сближающиеся в направлении днища. Днище также представляет собой просеивающую поверхность и образует с наклонными боковыми просеивающими поверхностями сито, имеющее форму лотка, открытого со стороны разгрузочного торца. Определяющий размер отверстий боковых просеивающих поверхностей меньше, чем определяющий размер отверстий днища сита. Внутренний угол наклона плоскостей просеивающих поверхностей к плоскости днища составляет 110-135 град. Определяющие размеры упомянутых отверстий находятся в соотношении: Рбок/Рдн=0,7-0,9, где Рбок - определяющий размер отверстий боковых просеивающих поверхностей, Рдн - определяющий размер отверстий днища сита. Технический результат - повышение эффективности грохочения. 2 з.п. ф-лы, 1 ил., 3 табл.

1. Вибрационный грохот, содержащий установленный на упругих опорах несущий короб с днищем и бортами и кинематически связанный с ним вибропривод, а также содержащий наклонные боковые просеивающие поверхности, сближающиеся в направлении днища, отличающийся тем, что днище также представляет собой просеивающую поверхность и образует с наклонными боковыми просеивающими поверхностями сито, имеющее форму лотка, открытого со стороны разгрузочного торца, при этом определяющий размер отверстий боковых просеивающих поверхностей меньше, чем определяющий размер отверстий днища сита.

2. Вибрационный грохот по п. 1, отличающийся тем, что внутренний угол наклона плоскостей просеивающих поверхностей к плоскости днища составляет 110-135 град.

3. Вибрационный грохот по п. 1 или 2, отличающийся тем, что определяющие размеры упомянутых отверстий находятся в соотношении:

Рбок/Рдн=0,7-0,9,

где

Рбок - определяющий размер отверстий боковых просеивающих поверхностей,

Рдн - определяющий размер отверстий днища сита.

| Светильник с набором кольцевых отражателей | 1960 |

|

SU139262A1 |

| Лабораторный прибор для выделения мелкодисперсных фракций из чая | 1983 |

|

SU1168179A1 |

| Грохот для разделения сыпучих материалов | 1982 |

|

SU1058644A1 |

| Грохот | 1986 |

|

SU1360819A1 |

| СОРТИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU400382A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ ЗАТВОР К РАЗЛИВОЧНЫМ КОВШАМ | 1933 |

|

SU36610A1 |

| Устройство для отмера длин сортиментов | 1979 |

|

SU791520A2 |

Авторы

Даты

2017-04-12—Публикация

2016-02-15—Подача