Изобретение относится к металлургии, а иМенио к сталеплавильному производству.

Известен способ рафинирования стали, заключающийся во введении в расп-лав металла окисла, который должен присутствовать в готовом продукте (например, железная руда). Используя окислительный газ-носитель, удаляют углерод и другие примеси tl .

Известен способ десульфурации стали, заключающийся в продувке стали аргоноизвестковой смесью при поддерЖЁ1НИИ в мвтгшле содержания кислорода не более 0,01% Г23.

Известен способ получения стали высокого качества, заключаккцийся во Ъдуванни чистого кислорода и формировании шлака окатЕлцами из извести и железной руды, что обеспечивает эффективную десульфурацию и дефосфорацию металла ГЗЗ-.

Известен способ десульфурации, заключающимися в использовании для рафинироваиия тонкого порошка извести, что может повысить эффективность десульфурации Данные способы рафинирования отно-. сятся преавде всего к десульфурации углеродистого и раскисленного металла. Недостатком этих способов является возможный обратный переход серы из шлака в металл при последующих технологических операциях.

Наиболее близким к предлагаег-юму является способ десульфурации углеродистой легированной стали в окислительных условиях открытой электропечи, заключающийся в продувке углероtoдистого расплава порошкообразной смесью на основе извести. В качестве газоносителя используют кислород. Металл должен содержать более 0,5%, углерода и может быть легирован хро15мом. Этим способом обеспечивается десульфурация металла и его дефосфорацйя Г53.

Данный способ не обеспечивает необратимой десульфурации метешла и

20 применим только для углеродистого .расплава. Недостатком этого способа является также необходимость поддержания в заданных концентрационных пределах четырех элементов С, Р S 25 и С г, что практически представляет существенные трудности.

Цель изобретения - обеспечение возможности необратимо удалять серу в газовую фазу из низкоуглеродистого

30 нераскисленного металла.

Указанная цель достигается тем, 4VO концентрацию углерода перед продувкой понижают до содержанияj равного содержанию серы, а в качестве порошкообразного материала используют эндотермическую смесь флюсов с расходом 5-8% от веса металла.

Расплавленный металл обезуглероживают одним из известных способов, например, продувкой кислородом, до такого содержания углерода, которое не превышает концентрации серы в металле. Содержание других примесей с высоким сродством к кислороду должно быть также поняяено в ходе предварительного обезуглероживания. В противном случае углерод и примеси, обладая большим сродством к кислороду, чем сера, будут салт окисляться в первую очередь тем более, чем выше их концентрация. При этом сера не будет окисляться в нужной степени и не будет происходить ее удаление в газовую фазу. Таким образом, наобратиг4Ое окисление серы с переводом ее в газовую лзу термодинамически возможно только при содержании углерода, не превыааюп им содержания серы в металле.

Другим взмньаи фактором явля&тся охлаждение продувочной зоны, что согласно термодинамики способствует окислению серы, ее удгшению и в то же время препятствует окислению углерода. Тем сакалм достигается преимущественное окисление серы по сравнению с сжнслением углерода. Для решения этой задачи в струю кислорода вводится эндотермическая порошкроврааная смесь в количестве 5-3% от веса металла. Нагрев смеси и ее термкч скам. диссоциация обеспечивают необходимое охлаждение продувочной зоны. Если расход смеси менее S%/ то не достигается необходимый охлаждаюг нй эффект. Яри расходе сверх 8% метгшл излишне переохлаясдается, к печь не вмещает всего образующегося шлака, в качестве основного кокшонента смеси, играющего роль охладителя используется железная руда или известняк.

Продувка с погруженной в металл фургюй длится 5-7 мин при давлении

в пневмонагнетателе 4-8 атм и концентрации порошка в кислороде 6-8 кг/м. Сформировавшийся шлак может быть удален из печи либо остановлен для последующей дефосфорации металла. В дальнейшем переходят к раскислению и легированию стали.

Благодаря предлагаемому способу обеспечивают эффективную десульфурацию низкоуглеродистого металла в окислительных условиях, что весьма важно для кислородных конвертеров и мартеновских печей, где десульфурация низкоуглеродистого нераскислительного металла проходит неполно. Использование предлагаемого способа 5 в электродуговых печах позволяет исключить восстановительный период плавки иприменить одношлаковую технологию при выплавке низкоуглеродистого сортамента. При такой технологии окончательное раскисление и легирование проводят в ковше и производительность электродуговой печи существенно возрастает.

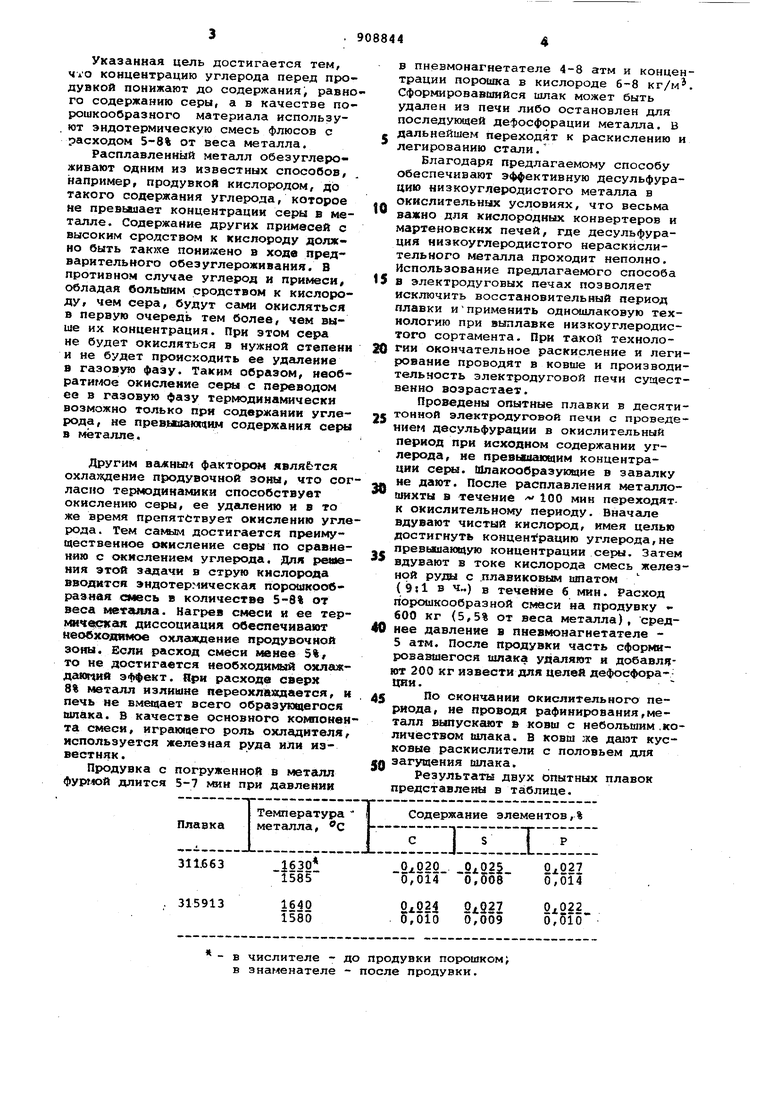

Проведены опытные плавки в десятитонной элвктродуговой печи с проведением десульфурации в окислительный период при исходном содержании углерода, не превышающим концентрации cei%i. Шлакообразующне в завалку не дают. После расплавления металлошихты в течение - 100 мин переходятк окислительному периоду. Вначале вдувают ЧИСТЫЙ кислород, имея целью достигнуть концентрацию углерода,не превышающую концентрации серы. Затем вдувают в токе кислорода смесь железной рудо с .плавиковьм шпатом (9:1 в ч«) в б мин. Расход порошкообразной смеси на продувку 600 кг (5,5% от веса металла), среднее давление в пневмонагнетателе 5 атм. После продувки часть сформировавшегося шлака удаляют и добавл ют 200 кг извести для целей дефосфора-/ цяи.

J По окончании окислительного периода, не проводя рафинирования,металл выпускают в ковш с небольшим .количеством шлака. В ковш же дают кусковые раскислители с половьем для лл загущения шлака.

Результаты двух опытных плавок представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1975 |

|

SU533644A1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| Способ производства нержавеющей стали | 1976 |

|

SU594181A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| Способ десульфурации стали | 1976 |

|

SU726182A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| ПОРОШКООБРАЗНАЯ ШЛАКОВАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ | 1991 |

|

RU2031133C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

- в числителе - до продувки порошком; в знаменателе - после продувки.

Анализ данных, приведенных в таблице показывает, что при вдувании по)ошкообразной эндотермической смеси достигают глубокого удаления серы. На обычных плавках степень десульфурацин в окислительный период обычно не превышает 30%, на опытных же плавках она около 67%.

Предлагае1«1й способ десульфурации низкоуглеродистого металла дает экономический эффект 5,85 руб на 1 т стали.

Формула изобретения

Способ десульфурации стали, включающий продувку ее порошкообразным материалом в струе кислорода, отличающийся тем, что, с целью повыиения степени десульфура-

ции нераскисленной низкоуглеродистой стали, концентрацию углерода перед продувкой понижают до содержания, равного содержанию серы, а в качестве порошкообразного материала используют эндотермическую смесь флюсов с расходом 5-8% от веса металла.

Источники информации, принятые во внимание при экспертизе

5 кп. С 21 С 1/00, 1971.

сл. С 21 С 7/02, 1976.

Авторы

Даты

1982-02-28—Публикация

1978-11-20—Подача