Изобретение относится к металлургии стали и может быть использовано при производстве высокохромистых сталей и сплавов, например при выплавке нержавеющих сталей монопроцессом в дуговых электропечах или дуплекс процессом с аргоно-кислородным рафинированием.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является порошкообразная смесь, взятая за прототип, предназначенная для снижения угара хрома при продувке расплава кислородом до низких содержаний углерода в металле. Эта смесь включает хромовую руду 40-60%, железную руду 10-20%, плавиковый шпат 5-15%, известь - остальное.

Недостатками этой смеси являются значительные расходы компонентов хромовой руды, извести, плавикового шпата, расходы на подготовку смеси, например измельчение компонентов, и дополнительный расход извести, помимо смеси, например, для десульфурации.

Цель изобретения - снижение расхода хромовой руды, фторсодержащих компонентов извести, уменьшение угара хрома, утилизация экологически вредных пыли из печей совместного обжига известняка с хромовой рудой и конечных раскисленных шлаков процесс аргоно-кислородного рафинирования при ускоренном шлакообразовании.

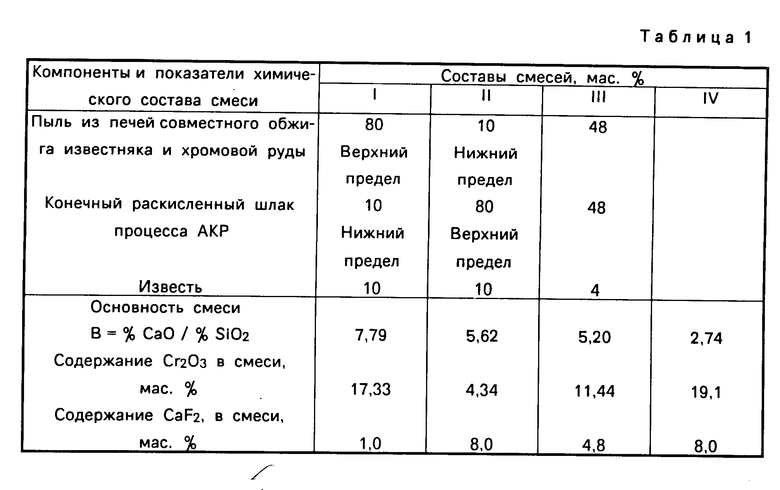

Это достигается тем, что порошкообразная смесь содержит упомянутую пыль, конечные шлаки артоно-кислородного рафинирования (АКР) и известь при следующем соотношении компонентов, мас.%:

Пыль из печей сов-

местного обжига из-

вестняка с хромо- вой рудой 10-80

Конечные шлаки про-

цесса аргоно-кисло-

родного рафиниро- вания 10-80 Известь Остальное

Нижний предел содержания пыли и шлака 10%, при меньшем содержании очень небольшим будет расход этих компонентов и достигаемый экологический эффект. Даже если принять расход порошкообразной смеси близким к максимально возможному (100 кг на тонну стали), то расход каждого экологически вредного компонента составит 10 кг на тонну стали или при производительности цеха 400,000 т стали в год расход компонента составит 4000 т, т.е. 10% от его годового производства. При более низком расходе применение смеси практически не решит экологической проблемы по одному из этих компонентов, и не произойдет экономии хрома и хромовой руды.

При содержании пыли более 80% количество конечного шлака АКР будет меньше 19% , с учетом присутствия в смеси 1,0% извести. Это означает, что шлак, формируемый на такой основе, будет иметь основность около 5 при умеренном содержании фторидов (около 2%). С учетом окисления примесей и т.д. основность шлака понизится, но останется высокой. Повышение содержания пыли в смеси будет означать повышение основности и снижение содержания CaF2 в шлаке. Этот шлак будет гетерогенным, что затруднит последующее восстановление окислов хрома из такого шлака.

При содержании в конечных раскисленных шлаков АКР в смеси больше 80% количество окислов хрома в смеси будет небольшим, снизится окислительный потенциал смеси и не будет снижения угара хрома и экономии хромовой руды. Содержание окислов хрома в смеси в анализируемом случае может составить менее 4-7%.

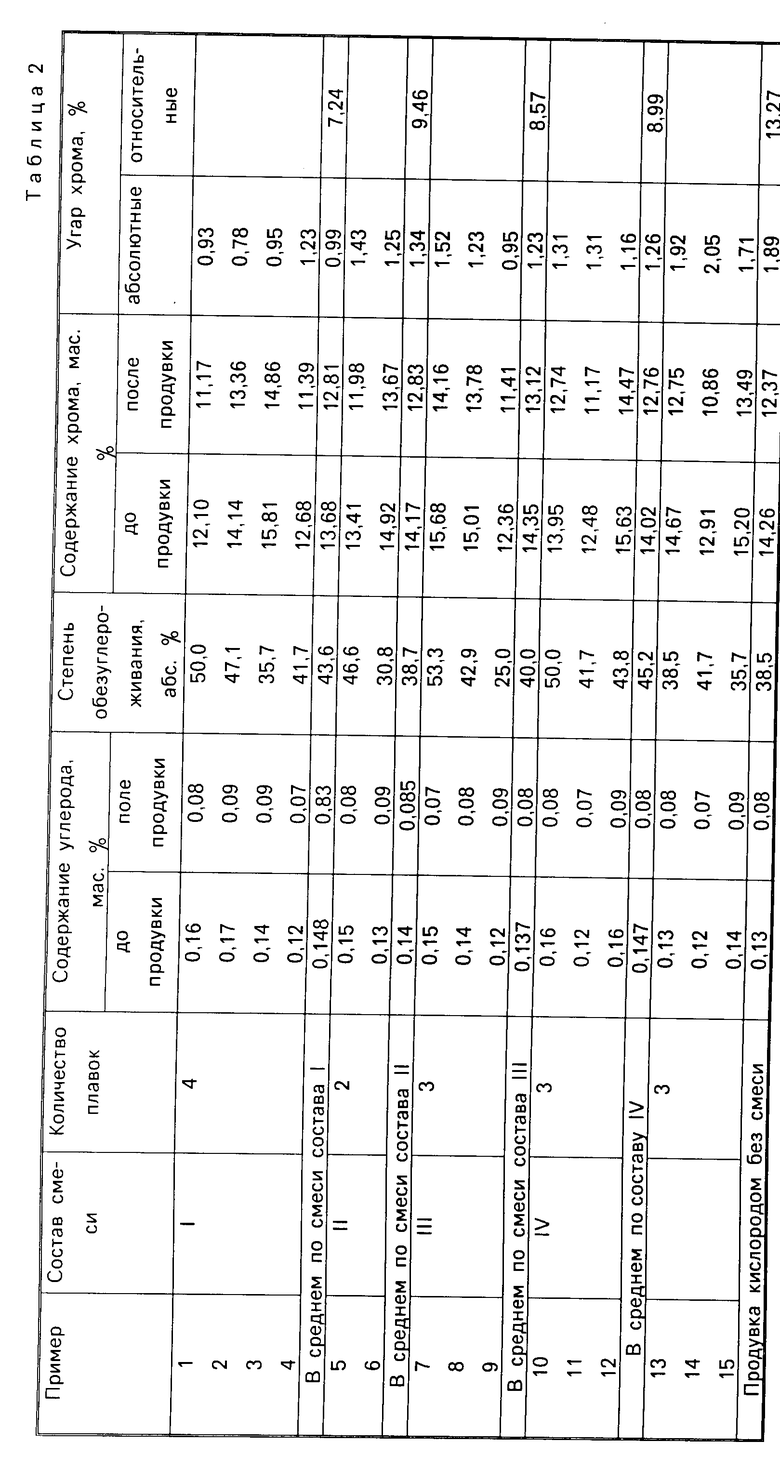

Предлагаемую смесь опробовали на плавках, проводимых в открытой индукционной печи емкостью 20 кг жидкой стали. Плавки вели в тигле, изготовленном из отмагниченного плавленного магнезита. Расход смеси составлял 70 кг в пересчете на тонну жидкой стали. Расход кислорода 0,6...0,8 м3. Продувку с ведением смеси начинали при температуре 1620-1630оС.

Химический состав металла перед продувкой, мас.%: углерод 0,12-0,17; хром 12,10...15,81; никель 9,8-10,7. Результаты опытных плавок с обработкой расплава смесями разного состава приведены в табл. 2. Составы испытанных смесей и их показатели - в табл. 1. Следует, что наилучшие показатели по угару хрома достигнуты при применении смеси 1 (верхний предел по содержанию пыли и нижний по содержанию шлака).

Состав этой смеси обеспечивал наилучшие показатели по угару хрома (0,99 абс. %; 7,24 отн.%). Практически одинаковые показатели со смесью прототипом-IV достигнуты со смесью III (среднее содержание пыли и шлака, несколько худшие показатели получены при применении смеси III (нижний предел по содержанию пыли и верхний по содержанию шлака). Рассматривая эти показатели применения смесей и особенно смеси II и сравнивая их со смесью прототипом, следует иметь ввиду, что при плавке в индукционной печи шлак отгоняется к стенкам тигля и налипает на них, поэтому восстановление окислов хрома из шлака практически невозможно.

В реальных условиях дуговой печи или конвертора АКР по окончании окислительного периода окислы хрома из шлака восстанавливают присадкой на шлак восстановителей например, ферросилиция. Восстановление кремнием будет протекать полнее там, где шлак гомогенный и имеет высокую основность. Показатели применения смеси II будут близкими к применению смеси прототипа, так как смесь II обеспечивает высокую гомогенность шлака (CaF2=8%) и высокую основность (5,62). Наихудшие показатели по угару хрома (1,89 абс.%; 13,27 отн.%) будут без применения каких-либо смесей.

Из материалов, представленных в таблице, видно, что угар хрома из расплава закономерно уменьшается с увеличением содержания окислов хрома в смеси от 7,25 отн. % , в смеси I (Cr2O3 17,35%) до 9,46 отн.% в смеси II (Cr2O3 4,34% ) и до 13,27 отн.% без применения смеси. Вместе с тем большую роль играет основность шлака, что следует из сравнения при практически одинаковом содержании окислов хрома 17,33 и 19,10% соответственно, но при более высокой основности смеси 1 - 7,79, против 2,74 у смеси IV относительный угар хрома при применении смеси IV будет большим 7,24% против 8,99%. Сравнение применения смесей III и IV приводит к такому же выводу. Относительный угар хрома практически одинаков 8,57% и 8,99%. Одинаковые результаты достигнуты при меньшем содержании окислов хрома в смеси III 11,44% против 19,10% . Это можно объяснить пониженной основностью смеси IV - 2,7. 4.

Исходя из материалов показатели применения смесей I и III будут лучше, чем у смеси прототипа. Показатели по угару хрома смеси II будут соизмеримы с прототипом, но во всех трех случаях смеси I, II, III будут превосходить, смесь-прототип по экономически показателям. У всех смесей, включая прототип, показатели будут лучше, чем без применения смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 1996 |

|

RU2119546C1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Порошкообразная смесь для обезуглероживания | 1981 |

|

SU990831A1 |

Сущность изобретения: порошкообразная смесь вдувается в хромистый расплав, например с кислородом при обезуглероживании расплава. Она имеет состав, мас. % : пыль из печей совместного обжига известняка с хромовой рудой 10-80; конечные шлаки процесса аргонокислородного рафинирования 10-80; известь - остальное. Применение смеси позволяет экономить хром, хромовую руду, известь, фторсодержание, компоненты. 2 табл.

ПОРОШКООБРАЗНАЯ ШЛАКОВАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ, включающая материал, содержащий окислы хрома, и известь, отличающаяся тем, что она дополнительно содержит конечные шлаки процесса аргонокислородного рафинирования, а в качестве материала, содержащего окислы хрома, она содержит пыль из печей совместного обжига известняка с хромовой рудой при следующем соотношении компонентов, мас.%:

Пыль из печей совместного обжига известняка с хромовой рудой - 10 - 80

Конечные шлаки процесса аргонокислородного рафинирования - 10 - 80

Известь - Остальное

| Порошкообразная смесь для обезуглероживания | 1981 |

|

SU990831A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1991-07-12—Подача