окатышей из многокомпонентных шихт включающем обжиг и рекуперацию при 1220-1350С, рекуперование температуры теплоносителя и времени пребывания окатышей, при увеличении числа компонентов шихты, начиная с 3-х на каждые два компонента температур теплоносителя в зоне, обжига увеличи вают с 1220 на 20-40°С, его расход уменьшают с 0,9 на 0,1-0,2 , время пребывания окатышей з зоне ма симальных температур увеличивают с 10 на 2-3 мин (20-30 абс.%), а расход теплоносителя в зоне рекуперации уменьшают с 0,8 на 0,150,25 , При обжиге гематитовых окатышей время их пребывания в зоне максимап ных температур увеличивают на 20-30 абс,%. Экспериментальное изучение отечественных фабрик окомкования показывает , что для получения окатышей высокого качества параметры термооб работки окатьией в зонах обжига и рекуперации следует устанавливать в зависимости от вида железорудного сырья, Данные параметры в основном определяются количеством составляющих, преобладающих в шихте окатышей (здесь учитываются только те состав ляю11 ие, содержание которых в шихте превьллает 0,25%). Указанное обстоятельство объясняется тем, что минералы имеют различную величину коэффициентов линейного расширения, тем пературу плавления и т.п. Поэтому для од юродных (по количеству сост.авляющих шихт) окатьплей температур и время обжига и скорость фильтраци слоя отличаются от параметров термо обработки окатышей из многокомпонен ных шихт. При увеличении числа компонентов в шихте возрастает, как правило, число тугоплавких элементов. Поэтому необходимо увеличить максимальную температуру и время обжига. Вместе с тем, суммарное количество тепла, подаваемого в слой, во избежание перегрева металлоконструкций обжиговых тележек поддержи вается, практически одинаковым для всех шихт. Увеличение максимальной температуры и времени обжига сопровождают понижением количества {скорости фильтрации) теплоносителя, по даваемого в зоны обжига и рекуперации;рпыты показывают, что для магнетитрвых окатышей, изготовляемых из 1-3-х компонентов шихты,оптимальная температура теплоносителя составляет 1220°С, время пребывания окаты шей в зоне обжига - 10 мин, скорост фильтрации слоя в зонах обжига и ре куперации соответственно - 0,9 и 0,8 , При температуре обжига ниже 1220°С имеет место недообжиг нижних горизонтов слоя окатышей и ухудшается -качество готовой продукции. При температуре обжига выше 1220°С возможно образование спеков верхних горизонтов слоя окатышей. Если окатыши пребывают в зоне обжига менее 10 мин, то температура на границе слой - постель не достигает величины ЮОО-ЦОО С и качество готовой продукции ухудшается. Если время пребывания окатышей в зоне об-« жига превышает 10 мин, то качество готовой продукции уже не улучшается, а производительность обжигового оборудования понижается. При скорости (рильтрации слоя в зоне обжига менее 0,9 с возрастает протяженность высокотемпературных зон и угленьшается уде}1ъная производительность агрегата. При скорости фильтрации слоя в зоне обжига более 0,9 .с окатыши на границах зон подвергают термическому удару большей величины и разрушаются. При скорости фильтрации слоя в зоне рекуперации менее 0,8 не обеспечивается прогрев нижних горизонтов слоя и падает качество готовой продукции . При скорости фильтрации слоя в зоне рекуперации более 0,8 в окатышах возможно образование трещин из-за термического удара и их качество падает. Увеличение числа хомпонентов в шихте/ начиная с 3-х, сопровождают изменением параметров термообработки в зонах обжига и рекуперации. Так, на каждые два дополнительные компонента шихты температуру теплоносителя в зоне обжига увеличивают на 20-40°С. При меньшем увеличении температуры теплоносителя (менее чем на 20°С) имеет место непообжиг нижних горизонтов слоя и качество готовой продукции падает. При большем увеличении температуры теплоносителя (более чем на 40С) имеет место спекание окатышей в верхних горизонтах слоя. Одновременно с повышением температур при увеличении числа компонентов шихты на 2 шт. уменьшают расход теплоносителя (скорость фильтрации) с 0,9 на 0,1-0,2 -с, что обеспечивает помимо прочего экономию топлива на машине. При меньшем уменьшении скорости фильтрации (менее чем на 0,1 м/м .с) качество -готовой продукции практически не изменяется, а удельный расход топлива возрастает. При большем уменьшении скорости фильтрации (более чем на 0,2 ) происходит недообжиг нижних горизонтов . слоя. Время пребывания окатышей в зоне максимальных температур повышают с 10 на 2-3 мин на каждые две единицы увеличения числа компонентов „шихты.

При меньшем увеличении времени пребы вания окатышей в зоне обжига (менее чем на 2 мин) не успевает завершиться процесс твердофазного спекания окатышей и качество готовой продукции ухудшается. При большем увеличении времени пребывания окатышей в зоне обжига (более чем на 3 мин) качество окатышей уже не улучшается,а производительность обжигового оборудования падает.

При увеличении числа компонентов шихт на каждые 2 шт. (начиная с трех) понижают расход теплоносителя в зоне рекуперации с 0,8 на 0,150,25 .При меньшем уменьшении расхода теплоносителя (менее чем на 0,15 ) качество готово1й продукции уже не повышается, а расход электроэнергии (нагрузки) на работу тягодутьевого оборудования возрастает. При большем уменьшении расхода теплоносителя (более чем на 0,25 ) происходит недообжиг нижних горизонтов слоя окатышей.

Обжиг гематитовых окатышей (в отличие от магнетитовых) характеризуется повышенным расходом тепла на процесс вследствие отсутствия экзотермических реакций окисления магнетита в гематит. Вместе с тем такие показатели процесса, Хак температура обжига, скорость фильтрации теплоносителя в зонах обжига и рекуперации, при обжиге тематитовых и магнетитоаых окатышей являются практически одинаковыми. Поэтому повышенный расход тепла на процесс целесообразно компенсировать увеличением времени пребывания окатышей в зоне максимальных температур.

Для получения качественной готовой продукции при обжиге гематитовых окатышей время их пребывания в зоне ;обжига следует увеличивать на 20530 абс.%.При меньшем увеличении времени обжига (менее чем на 20%) имеет место недообжиг окатышей и качество готовой продукции ухудшается. При большем увеличений времени обжи0га (более чем на 30%) качество готовой продукции уже не улучшается, а производительность обжигового оборудования падает.

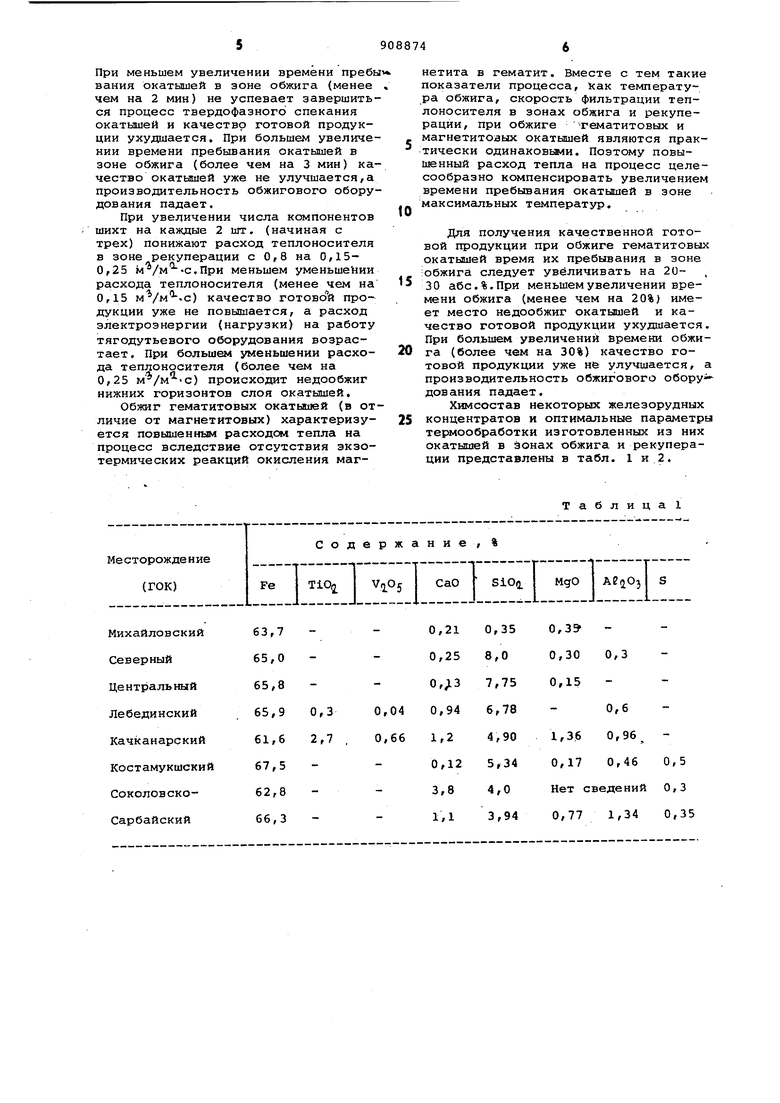

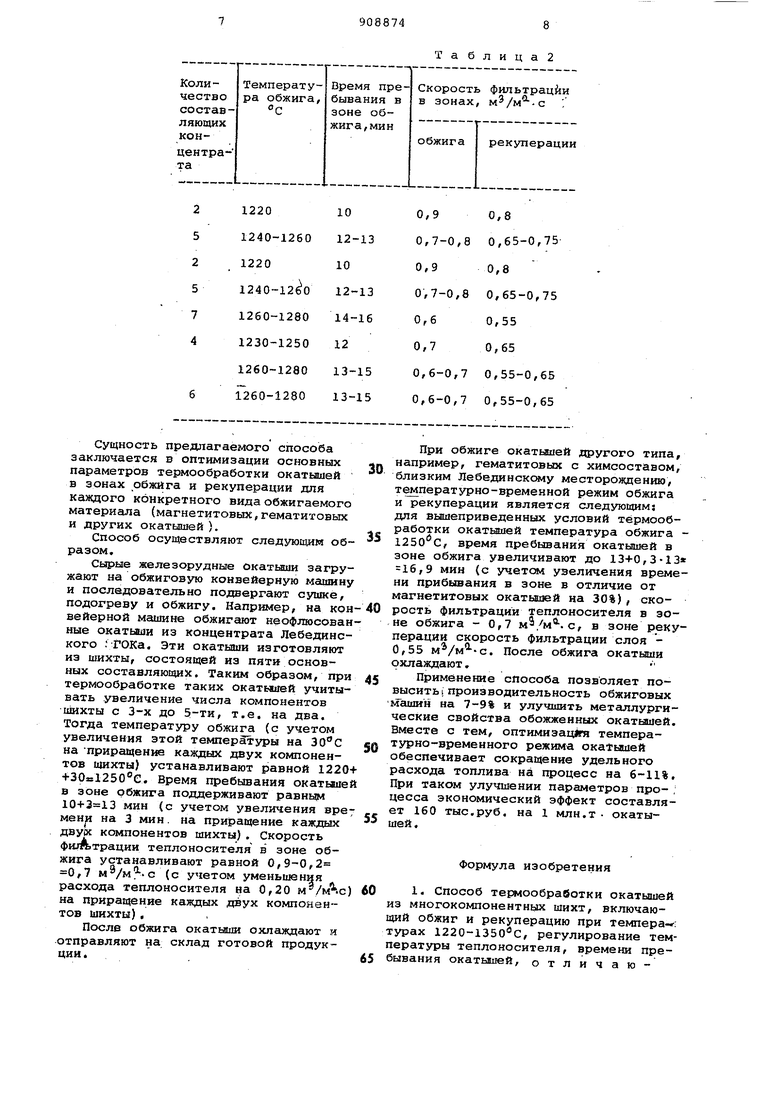

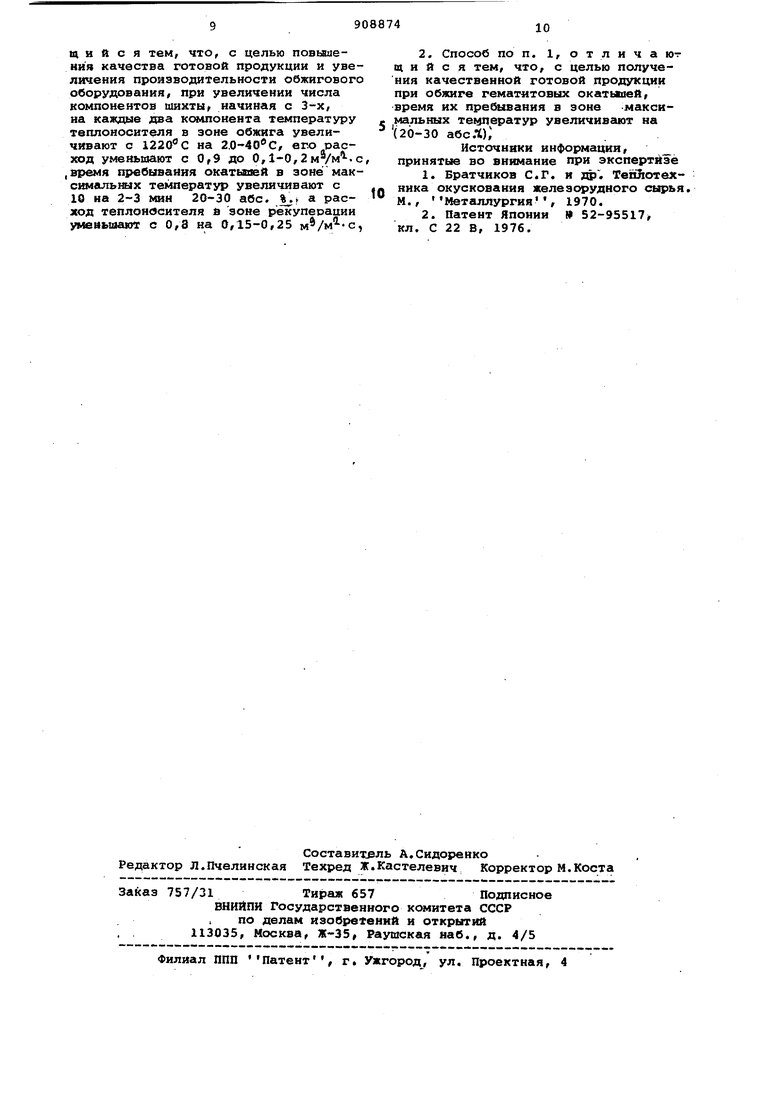

Химсостав некоторых железорудных

5 концентратов и оптимашьные параметры термообработки изготовленных из них окатышей в Зонах обжига и рекуперации представлены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

| Способ термообработки окатышей | 1980 |

|

SU969766A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014945A1 |

| Способ обжига окатышей | 1981 |

|

SU1016387A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 1996 |

|

RU2078837C1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ обжига окатышей на конвейерных машинах | 1979 |

|

SU855031A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1036774A1 |

Содержа Месторождение РетаОд V Oj (ГОК)

63,7

65,0

65,8

0,3

65,9 2,7

61,6

67,5

62,8

66,3

Таблица

0,39

0,30 0,3

0,15

0,6

1,36 0,96 0,17 0,46 0,5 Нет сведений 0,3 0,77 1,34 0,35

3,94

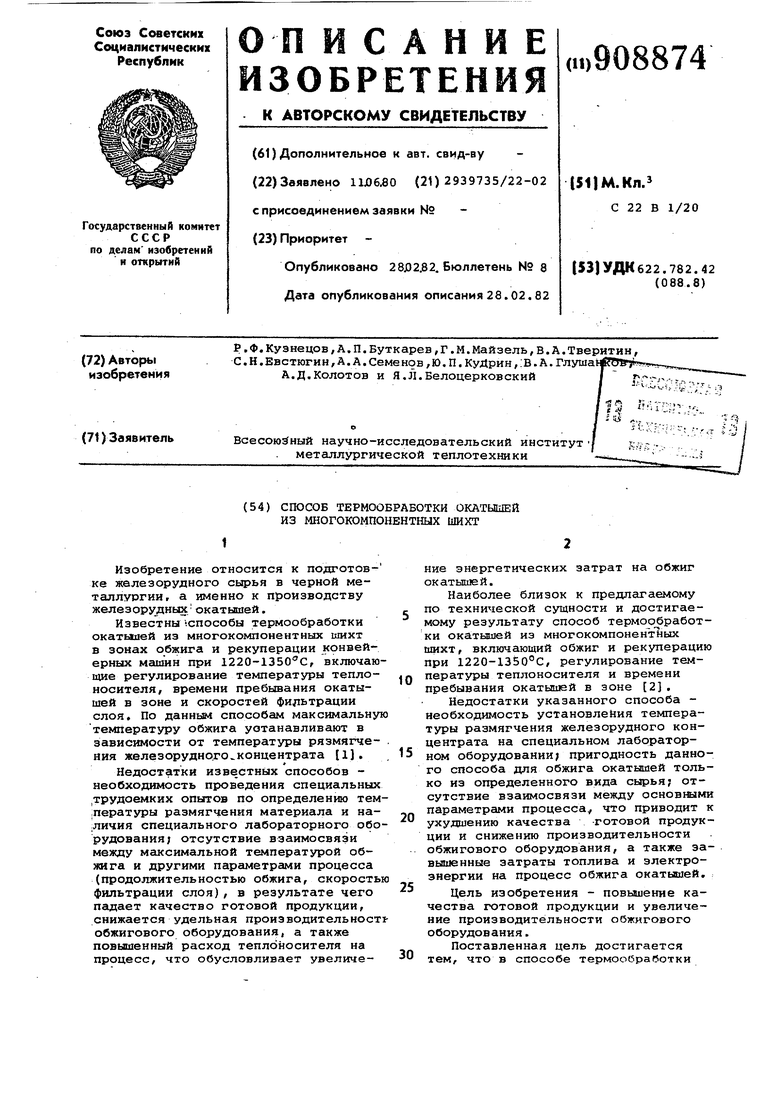

,1 ние, % СаО Г SiOQ. MgO ,, S Сущность предлагаемого способа заключается в оптимизации основных параметров термообработки окатышей в зонах обжига и рекуперации для каждого конкретного вида обжигаемого материала (магнетитовых,гематитовых и других окатышей ). Способ осуществляют следующим образом. CfcipHe железорудные окатьвии загружают на обжиговую конвейерную мгшшну и последовательно подвергают сушке, подогреву и обжигу. Например, на кон вейерной машине обжигают неофлюсован ные окатьшзи из концентрата Лебединского ; ГОКа. Эти окатыши изготовляют из шихты, состоящей из пяти основных составляющих. Таким образом, при термообработке таких окатЕяией учитывать увеличение числа компонентов шихты с 3-х до 5-ти, т.е. на два. Тогда температуру обжига {с учетом увеличения этой температуры на на прирагцение каждых двух компонентов шихты) устанавливают равной 1220 +30el250C. Время пребывания окатьвие в зоне обжига поддерживают равным мин (с учетом увеличения вре мени на 3 мин. на приращение каждых двуос компонентов шихты) . Скорость фИJта.тpaдии теплоносителя в зоне обжига устанавливают равной 0,9-0,2 0,7 (с учетом уменьшения расхода теплоносителя на 0,20 на приращение каждых двух компонентов шихты), После обжига окатыши охлеикдают и отправляют на склад готовой продукции..

Т а б л и ц а 2 При обжиге окатьшей другого типа, например, гематитовьж с химсоставом, близким Лебединскому месторождению, температурно-временной режим обжига и рекуперации является следующим: для вышеприведенных условий термообработки окатышей температура обжига 1250с, время пребывания окатышей в зоне обжига увеличивают до 13+0,3-13 16,9 мин (с учетсм увеличения времени прибывания в зоне в отличие от магнетитовых окатшлей на 30%), скорость фильтрации теплоносителя в зоне обжига - 0,7 , в зоне рекуперации скорость фильтрации слоя 0,55 . После обжига окатыши охлаждают. Применение способа позволяет повысить; производительность обжиговых машин на 7-9% и улучшить металлургические свойства обожженных окатьшей. Вместе с тем, оптимиэац(гя температур но-временного режима окатышей обеспечивает сокращение удельного расхода топлива на процесс на 6-11%. При таком улучшении параметров про- ; цесса экономический эффект составляет 160 тыс.руб. на 1 млн.т окатышей. Формула изобретения 1. Способ термообработки окатышей из многокомпонентных шихт, включающий обжиг и рекуперацию при темпера- ; турах 1220-1350С, регулирование температуры теплоносителя, времени пребывания окатышей, отличаю990887щ и и с я тем, что, с целью повьааения качества готовой продукции и увеличения производительности обжигового оборудования, при увеличении числа компонентов шихты, начиная с 3-х, иа каждые два кс шонента температуру. теплоносителя в зоне обжига увеличивают с 1220°С на 2., его расзетд уменьшают с 0,9 до 0,1-0,2мум.с, ,время пребывания окатиаей в зоне максимальных температур увеличивают с. 18 на 2-3 мин 20-30 абс. а рас- ход теплоносителя и зоне рекуперации уивиыашот с 0,3 на 0,15-0,25 , 410 2. Способ по п. 1, отличающ и и с я тем, что, с целью получения качественной готовой продукции при обжиге гематитовых окатыией, время их пребывания в зоне максимальных температур увеличивгиот на (20-30 абсЛ), Источники информация, принятые во внимание при экспертизе j. Братчиков С.Г. и да . TeiaJioTexннка окускования железорудного сырья. м., Металлургия, 1970. 2. Патент Японии 52-95517, «д, с 22 В, 1976.

Авторы

Даты

1982-02-28—Публикация

1980-06-11—Подача