(54) ГИДРАВЛИЧЕСКИЙ УПЛОТНИТЕЛЬ СТЕНОК СКВАЖИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный снаряд | 1989 |

|

SU1767156A1 |

| Способ турбинного бурения | 1989 |

|

SU1714068A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ В ВЫСОКОПРОНИЦАЕМЫХ НЕУСТОЙЧИВЫХ ГАЗОСОДЕРЖАЩИХ ПЛАСТАХ | 1996 |

|

RU2121558C1 |

| Устройство для изоляции зон осложне-Ний B СКВАжиНАХ | 1979 |

|

SU844764A1 |

| Устройство для закрепления стенок скважин тампонирующими материалами | 1977 |

|

SU617579A1 |

| БУРИЛЬНАЯ ГОЛОВКА С КОЛЬМАТАЦИОННЫМ УСТРОЙСТВОМ | 1993 |

|

RU2097521C1 |

| СТРУЙНЫЙ АППАРАТ ДЛЯ ОЧИСТКИ СТВОЛА СКВАЖИНЫ | 2011 |

|

RU2471958C1 |

| Тампонирующее устройство | 1982 |

|

SU1102894A1 |

| Устройство для изоляции зон осложнений в скважинах,спускаемое на трубах | 1981 |

|

SU1036905A1 |

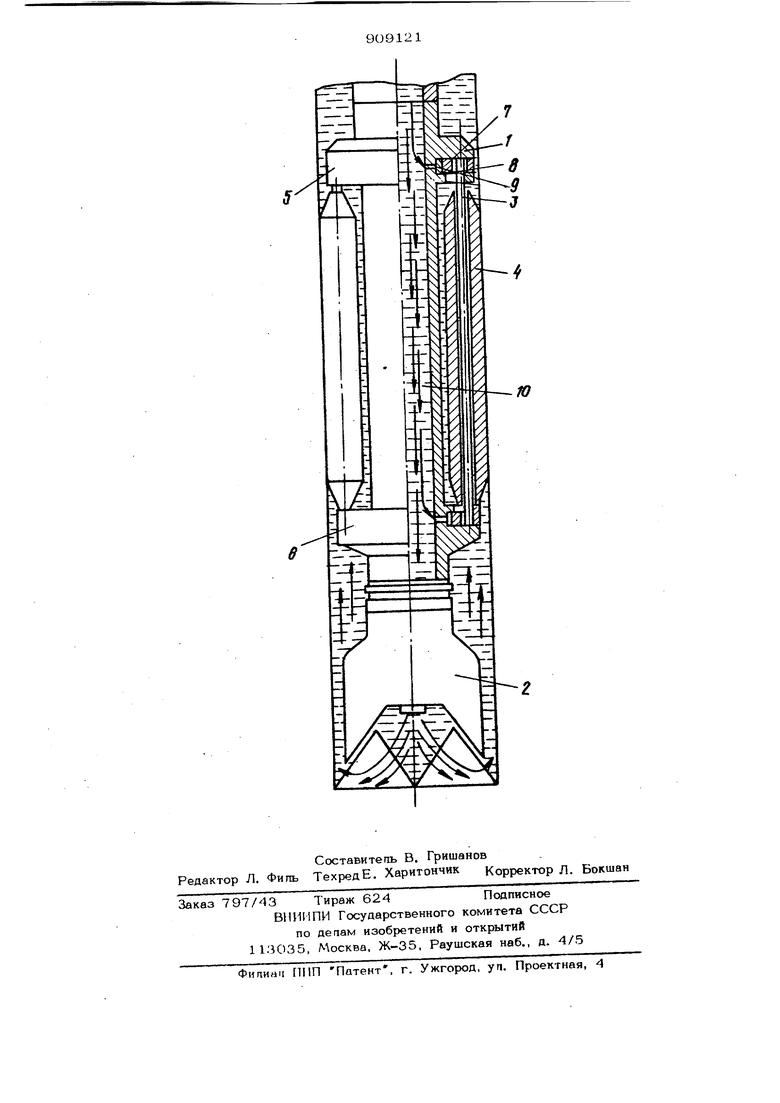

Изобретение относится к бурению .скважин, в частности к устройствам для |обработки стенок скважин, склонных к по глощениям и временной изоляции проница емых пластов. Известен гидравлический уплотнитель для скважин, включающий корпус и гидро мониторную насадку. Струя гшнистого раствора, истекая с большой скоростью через боковую насадку, обрабатывает стенки скважины. В результате проникновения твердой фазы суспензии в проницаемые канапы и их уплотнения происходит копьматация пород 1, Однако устройство не обеспечивает на дежной кольматации пород. Наиболее близким к предлагаемому яв ляется гидравлический уплотнитель стенок скважины, включающий корпус с про мывочным осевым каналом и затирочные валки, установленные на осях с возможностью вращения между верхними и нижними опорами, жестко связан Ш1ми с корпусом 2, Недостатком известного устройства является невозможность принудительного прижатия затирочных валков к стенкам скважины, и, как следствие, невозможность использования в качестве взол шионного материала глинистой корки и выбуренного щлама. Цепь изобретения - повыщеиие надежности уплотнения стенок скважины за счет возможности принудительной затирки. Поставленная цель достигается тем, что устройство снабжено гидроквпиндрами с порщнями, размешенными в опорах, корпус против опор выполнен с радиальными отверстиями, сообшаюшямн его промывочный осевой канал с гидрооипивдрами, а оси затирочных валков свсизаны с поршнями. При этом затирочные iMnaOi имеют гладкую рабочую поверхность по всей их длине. На чертеже изображено устройство, об ший вид. 390 Гидравлический, уппотнитегть стенок скважины вкпючает корпус 1, размещенный под породоразрушающим инструментом 2. На подвижных осях 3 -установпены по периметру аатирочные вапки 4 (для улучшения затирки они могут быть выполнены с гладкими рабочими поверхностями по всей длине). Затирочные валки с осями размещены между верхними 5 и нижними 6 опорами которые жестко связаны с корпусом. Верхние и нижние опоры снабжены гидро ципиндрами 7 с поршнями 8. В корпусе 1 против опор выполнены радиальные от верстия 9, сообщающие промывочный осе вой канал 10 корпуса 1 с гидроципиндра ми 7. При этом оси 3 связаны с поршнями 8. Устройство работает следующим образом. В процессе бурения при циркуляции жидкости через промывочшз1й осевой канал 1О создают внутри бурильной колонны необходимое избыточное давление. Дав ление через радиальные отверстия 9 в корпусе устройства передается в гидро- ципиндр 7 и действует на поршни 8. Под действием давления поршни 8 перемешаются и передвигают оси 3 затирочных Банков 4, которые связаны с поршнями. Таким образом, затирочные валки 4, выдвигаясь под действием избыточного . давления до диаметра большего, чем диа метр породораарушающего инструмента 2 и под действием центробежных сил от вр щения инструмента, принудительно прижимаются к стенкам скважины, перемешаю ся по ним, уплотняют пристенную часть скважины и завапьцовывают глинистой массой и выбуренным шламом все пазы и трещины. Таким образом, закупорка проницаемых пород происходит почти одновременно с процессом бурения и зависит от рас стояния между рабочими элементами доаота и валками. По окончании бурения и прекращении циркуляции валки занимают исходное положение (меньшее по диаметру, чем долото) под действием боковых усилий о стенки скважины при повороте бурипьной копонны и непрепятствует сво бодному прохождению всей компановки п стволу скважины, чему способствует и обтекаемая форма самих валков. . Использование устройства дпя гидравлического уплотнения стенок скважины в процессе бурения обеспечивает надежное закупоривание трещин, каверн, каналов е скважине, что особенно важно при разбуривании продуктивных горизонтов; при этом закупоривание проницаемых пород происходит практически одновременно с их вскрытием; формируется искусственная завапьцованная преграда, исключающая проникновение бурового раствора в породу, одновременно изогшруя нефтегазосодержащие отложения. Эффективность от использования изобретения составляет ориентировочно 900 тыс. руб. Формула изобретения1.Гидравлический уплотнитепь стенок скважины, включающий, корпус с промывочным . осевым каналом и затирочные вапки, установленные на осях с возможностью вращения между верхними и нижними опорами, жестко связанными с корпусом, отличающийся тем, что, с цегшю повышения надежности уплотнения стенок скважины за счет возможности принудительной затирки, он снабжен гидроципиндрами с поршнями, размешенными в опорах, корпус против опор выполнен с радиальными отверстиями, сообщающими его промывочный осевой каналы с гидроцилиндрами, а оси затирочных валков связаны с поршнями. 2.Уплотнитель по п. 1, отличающий с я тем, что затирочные вапки имеют гладкую рабочую поверхность по всей их длине. Источники информации, принятые во внимание при экспертизе 1.Поляков В. Н. и др. Повышение эффективности разобщения и изоляции продуктивных пластов при их разбуривании. РНТС Бурение. ВНИИОЭНТ, 1979, № 9, с. 8-10. 2.Авторское свидетельство СССР Hi 617579, кп. Е 21 В 33/13, 1977 (прототип).

Авторы

Даты

1982-02-28—Публикация

1980-07-28—Подача