(54) СУШИЛЬНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2086086C1 |

| Плавильный агрегат | 1982 |

|

SU1085943A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ВЗП С ИНЕРТНЫМ НОСИТЕЛЕМ | 2007 |

|

RU2332624C1 |

| Сушильная установка | 1982 |

|

SU1021898A1 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ | 2017 |

|

RU2666692C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2328673C1 |

| Сушилка для дисперсных материалов | 1976 |

|

SU618613A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ И СУСПЕНЗИЙ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2017 |

|

RU2666689C1 |

| СУШИЛКА С АКТИВНОЙ ГИДРОДИНАМИКОЙ И ПОФРАКЦИОННОЙ ОБРАБОТКОЙ МАТЕРИАЛА | 2000 |

|

RU2182297C1 |

| Установка для концентрирования и сушки суспензий | 1990 |

|

SU1784816A1 |

I

Изобретение относится к технике сушки, а более конкретно к конструк ции барабанных сушильньк устройств, и может быть использовано в химической промьшшенности и других отраслях народного хозяйства.

Известна сушильная установка, содержащая кожух, барабан, тепловую трубу, систему обогрева промежуточного теплоносителя, и устройства для отвода отработанных газов, подачи и отвода готового продукта. Схема теплообмена (исходный теплоноситель - промежуточный теплоноситель - продукт) осуществляется бесконтактным методом 1.

Отсутствие контакта между продуктом и исходным теплоносителем предохраняет продукт от загрязнения. Однако метод двойной подачи тепла снижает суммарный коэффициент теплопередачи от исходного теплоносителя через промежуточный к готовому продукту. Снижение суммарного

коэффициента теплопередачи уменьшает использование тепла и увеличивает материалоемкость установки. Наличие промежуточного теплоносителя требует создания специальных устройств и приспособлений для его циркулирования, а это усложняет конструкцию установки.

Известны установки для контактной сушки сыпучих материалов, содер10жащие барабан, в котором сжигание топлива происходит в слое продукта, перемещающегося по сушильной камере. Уходящие газы предварительно подогревают продукт в теплообменТ5ном аппарате. Б данной установке теплообмен осуществляется между фа. келом и продуктом 2}.

Коэффициент теплопередачи в этих установках высок, но непосредствен20ный контакт между топливом и продуктом приводит к загрязнению продукта, ухудшает его качество, уходящие газы захватывают с собой частицы

продукта, которые, оседая в теплообменном аппарате, загрязняют его, снижая эффективность теплообмена меаду продуктом и уходящими газами.

Известна сушильная установка, содержащая барабан и распределительное устройство, в которой сушильный агент по распределительному газоходу подается во вращающийся барабан, конец распределительного газохода выполнен в виде попого пер форирова ного барабана и заведен в полость вращающегося барабана, где происходит равномерное распределение сушильного агента, что способствует интенсификации щ оцесса сушки. Сушильный агент в распределительном газоходе находится под давлением выше атмосферного, что препятствует попаданию обрабатываемого материала через перфощели в газоход 3 Однако данная установка характери зуется конструктивной сложностью и неэкономична.

Известна сушильная установка, содержащая рабочий орган и гаэоподводящую распределительную трубу, внутри которой с целью интенсификации теплообмена, установлена цилиндрическая труба с козырьком на выходе для параллельной раздачи теплоносителя по плоскостям внутреннего и наружного конусов t43«

В указанной сушильной установке конструкция распределительной газоподводящей трубы позволяет интенсифицировать процесс сушки, но эффект интенсификации используется не в полной мере, так как повышение относительной скорости потока сушильного агента интенсифицирует захват потоком отработанного сушильного агента частиц продукта и вынос его за пределы установки. Интенсивный вынос готового продукта с потоком отработанного сушильного агента ухудшает технологические показатели процесса сушки, усложняет конструкцию газоочистительного тракта, затрудняет утилизацию тепла отработанного сушильного агента.

Известна сушильная установка, содержаща:я вращающийся барабан с газоходом ввода свежего теплоносителя на одном конце и устройством для очистки и вывода отработавшего теплоносителя на другом, выполненным в виде перфорированной перегородки. Для пиевморазгрузки барабана перед

перегородкой размещен разделительный патрубок с продольными щелями, связанный с вентиляционной системой 5.

Однако данная установка не позволяет интенсифицировать процесс сушки в достаточной мере и не предотвращает полностью вынос готового продукта за пределы установки.

Цель изобретения - интенсификация процесса сушки.

Поставленная цель достигается тем, что устройство для очистки и вывода теплоносителя выполнено в виде полого вала с насаженными на него полыми дисками, обтянутыми фильтрующим материалом и снабженными отрезными приспособлениями, причем вал соединен посредством распорного кольца и штанг с внутренней поверхностью барабана, а его полость посредством отверстий в eio стенке сообщена с внутренней полостью дисков.

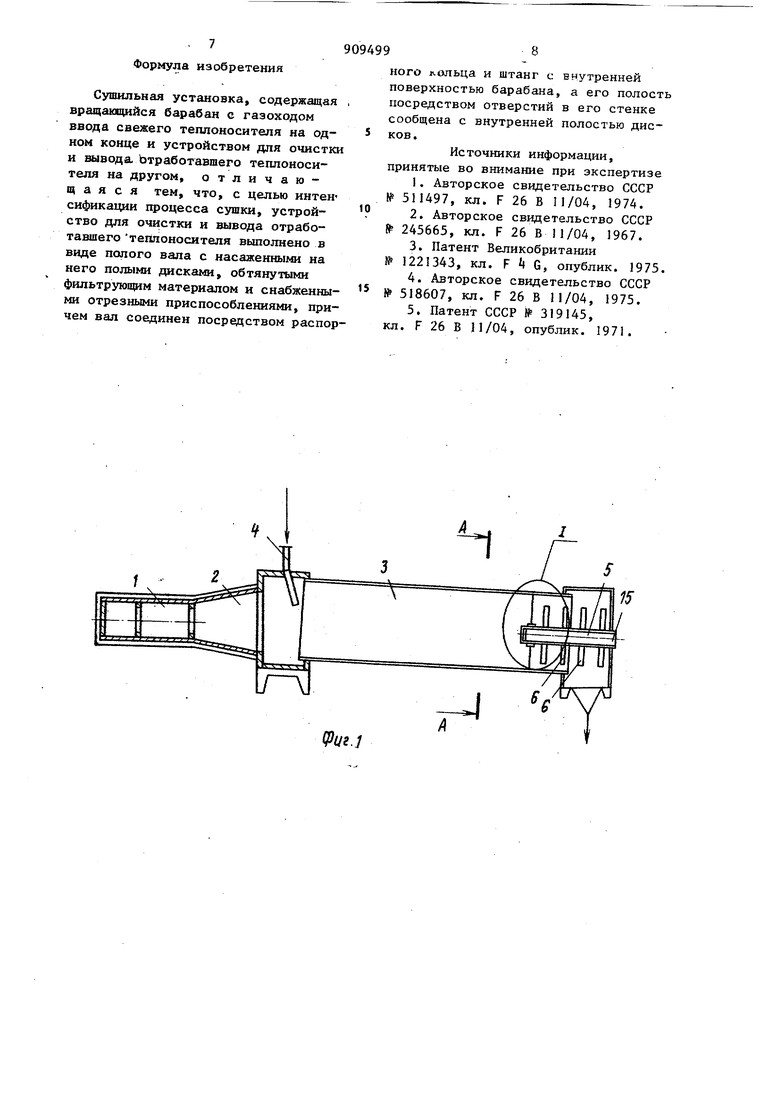

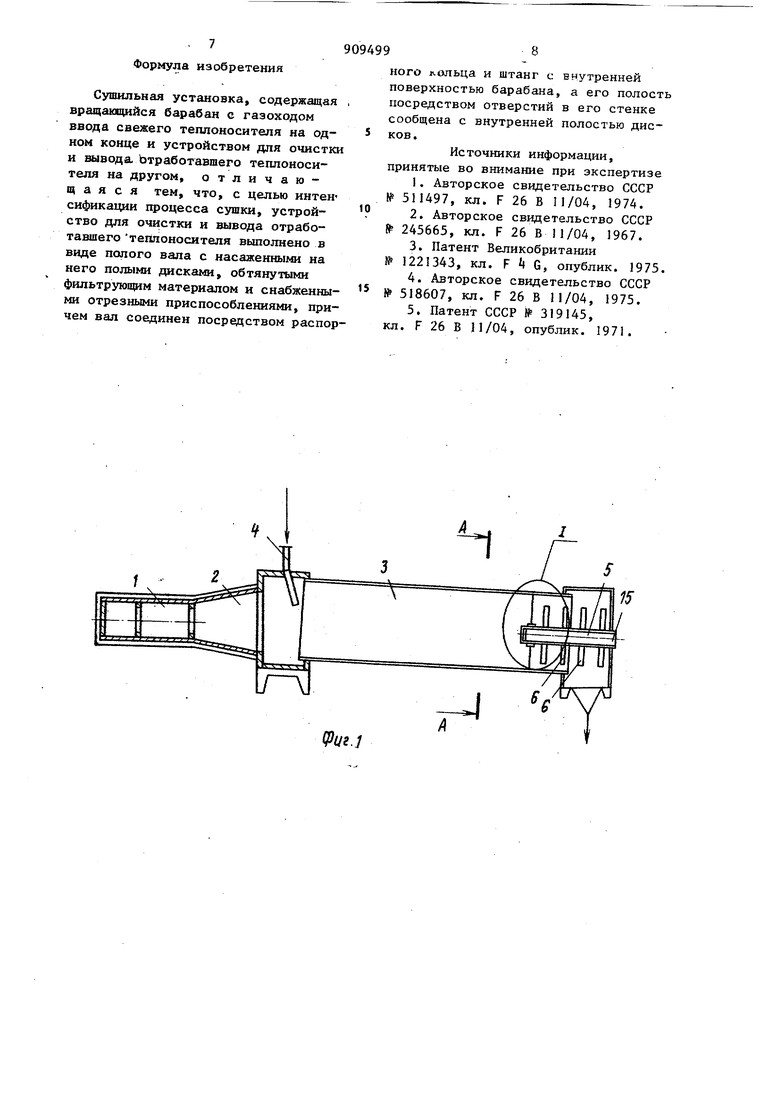

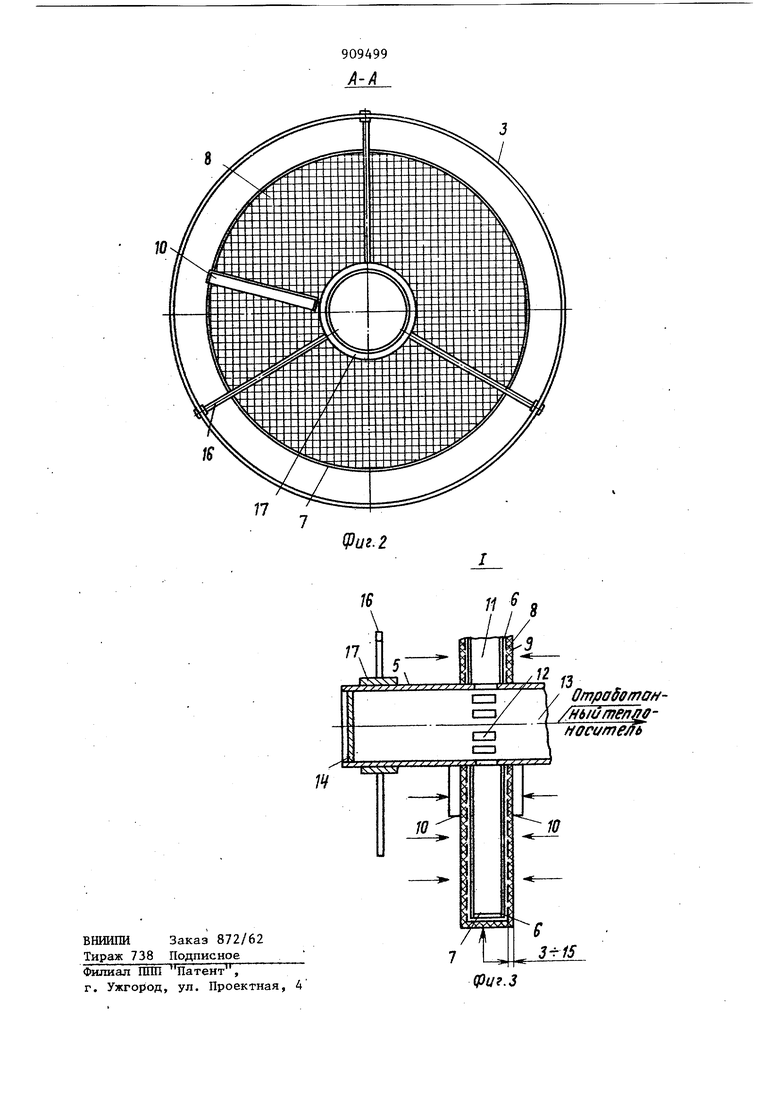

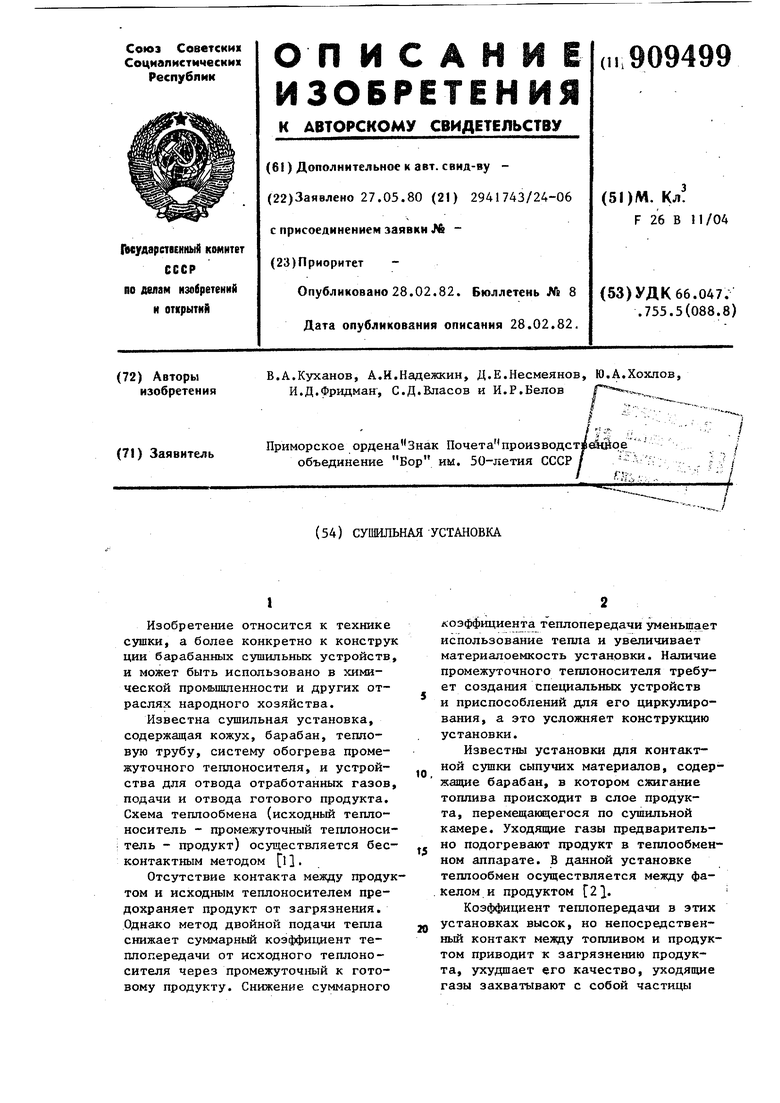

На фиг. 1 схематически изображена предлагаемая сушильная установка-, на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - узел 1 на фиг. 1.

Барабанная сушильная установка содержит циклонную топку 1, газоход 2 ввода свежего теплоносителя, барабан 3 с загрузочным устройством 4 и устройством для вывода и очистки отработавшего теплоносителя, выполненным в виде полого вала. 5 и насаженных на него полых дисков 6 с ободом 7 обтянутых фильтрующим материалом 8, на который оседает продукт 9, удаляемый с помощью отрезных приспособлений 10. Полости I1 дисков 6 соединяются через отверстия 12 в стенке вала 5 с его полостью 13. На конце, расположенном в барабане 3, вал 5 имеет заглушку 14, а на другом конце - выходное отверстие 15 для вывода отработавшего теплоносителя.

Вал 5 крепится к вращающемуся барабану 3 распорными штангами 16 через распорное кольцо 17.

Барабанная сушильная установка работает следукидим образом.

Продукты сгорания из циклонной топки 1 по распределительному газоходу 2 поступают во вращаняцийся барабан 3, в который подается влажный продукт через загрузочное устройство 4.

Сушильный агент движется вдоль оси вращакщегося барабана 3 совместно с продуктом и в процессе тепломассообмена продукт нагревается и из него удаляется влага.

После окончания процесса сушки отработанный сушильный агент, содежапщй частицы готового продукта, поступает через фильтрующий материал 8 в полости 11 дисков 6 и из ни в полость 13 вала 5.

Когда отработанный сушильный агент проходит через фильтрующий материал 8, частицы продукта, содержащиеся в нем,.оседают на нем и образуют фильтрующий слой продукта 9 толщиной 3-15 мм. Проходя через слой продукта 9 и фильтрукидий материал 8, отработанный теплоноситель очищается от частиц продукта, содержащегося в нем и через отверстия 12, полость 13 вала 5 и отверстие 15 выводится за пределы сушильной установки.

Фильтрующий слой продукта 9 и фильтрунщий материал 8 снижают количество готового продукта, уносимого отработанным теплоносителем за пределы установки, при этом увеличение скорости вывода отработанного теплоносителя из установки на пылеунос существенного влияния не оказывает. Вследствие того,что интенсивность процесса сушки зависит от относительной скорости потока сушильного агента и обрабатываемого продукта, а рост последней регламентирован уносом готового продукта за пределы установки, выполнение вала 5 с дисками 6 и фильтрующим м.атериалом 8 позволяет увеличить относительную скорость между теплоносителем и обрабатываеьллм продуктом и, тем самым, интенсифицировать процесс сушки, не повышая уноса продукта за пределы установки . Удельная производительность сушильной установки повышается.

Толщина слоя продукта 3-15 мм на поверхности фильтрукяцего материала 8 поддерживается отрезными приспособлениями 10. Такая толщина слоя продукта обусловлена тем, что при снижении ее ниже 3 мм, качество улавливания уноса снижается, а количество продукта, выносимого за предлы установки, увеличивается. При увеличении толщины слоя более 15 мм возрастает аэродинамическое сопротиление газового тракта барабанной сушильной установки и, соответственно, мощность тяговых машин.

Диски 6 с ободоь 7 и фильтрунмцим материалом 8 вращаются относительно отрезных приспособлений 10. Это вращение необходимо для того, чтобы поддерживать на фильтрующем материале 8 равномерный слой продукта по всей поверхности фильтрующего материала. Равномерный слой продукта на поверхности фильтрукнцего материала и его толщина в заданных пределах способствуют снижению пылеуиоса за пределы сушильной установки и обеспечивают равномерный вывод отработанного теплоносителя через всю

поверхность фильтрующего материала 8.

Указанное относительное вращение осуществляется в результате использования энергии вращения сушильного барабана 3, который при помощи распорных штанг 16 через распорное кольцо I7 передает вращательное движение валу 5, на который насажены диски 6.

Использование энергии вращения

сушильного барабана 3 для сообщения вращательного движения валу 5 упрощает схему сушильной установки, так как исключается отдельный привод для вращения вала.

Модернизированная барабанная сушильная установка, применяемая для ушки бората кальция, имеет следующую техническую характеристику: влагонапряжение барабана 70-100 кг/м,

температура газов на входе в сушильный барабан IZOO-IAOO C, температура уходящих газов 60-220°С, скорбеть газов относительная м/с, пыле- « унос 5 мтм, удельная нагрузка на

1 м фильтрукщего материала 300400 гидравлическое сопротивление сушильной установки при толщине слоя 10,0 мм 150-200 кг/м Предлагаемое выполнение усТройства для очистки и вывода отработавшего теплоносителя позволило по сравнению с известной (СБ-2,2х22) в результате повышения относительной скорости интенсифицировать процесс сушки и поылсить влагонапряжение сушильного барабана на 1025%, снизить пылеунос за пределы сушильной установки на 5-10%, что позволит упростить схему газоочистки, отказаться от второй ступени очистки газов без ухудшения качества очистки отработанного сушильного агента, выбрасываемого в атмосферу .

Формула изобретения

Сушильная установка, содержащая вращающийся барабан с газоходом ввода свежего теплоносителя на одном конце и устройством для очистки и вывода Ьтработавшего теплоносителя на другом, отличающаяся тем, что, с целью интен сифика1щи процесса сушки, устройство для очистки и вывода отработавшего теплоносителя выполнено в виде полого вала с насаженными на него полыми дисками, обтянутыми фильтрую1щм материалом и снабженными отрезными приспособлениями, причем вал соединен посредством распорного кольца и штанг с внутренней поверхностью барабана, а его полост посредством отверстий в его стенке сообщена с внутренней полостью дисков.

Источники информации, принятые во внимание при экспертизе

№ 1221343, кл. f Ц G, опублик. 1975

кл. Г 26 В Л/04, опублик. 1971.

909499 K-f(

Авторы

Даты

1982-02-28—Публикация

1980-05-27—Подача