2.Агрегат поп. 1,отличающ и и с я тем, что фильтрующий элемент выполнен в виде насаженных на по.пый вал дисков из сетчатого материала, на одну или каждую сторону которого нанесен слой готового продукта.

3.Агрегат попп. 1и2, отличающийся тем, что фильтрующий элемент снабжен отрезными приспособлениями .

А. Агрегат по пп. 1 - 3, о т л и чающийся тем, что отрезные приспособления смонтированы Q возможностью вращения по отношению к фильтруюп(им элементам или фильтрующие элементы смонтированы с возможностью вращения по отношению к отрезньш приспособлениям .

5.Агрегат по п. 1, отличающийся тем, что фильтрующий элемент выполнен из матерчатого материала в виде дисков или рукавов.

6.Агрегат по п. 1 , о т л и ч а ющ и и с я тем, что фильтрующий элемент выполнен в виде циклона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термическойОбРАбОТКи ХиМичЕСКиХ пРОдуКТОВ | 1979 |

|

SU846958A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Печь для плавления грубодисперсного материала | 1979 |

|

SU926487A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| Печь для сжигания комовой серы | 1982 |

|

SU1030633A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА, ФЕРРОСПЛАВОВ И ПЕРЕДЕЛЬНЫХ ШЛАКОВ | 1994 |

|

RU2044243C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| Горизонтальная циклонная топка | 1989 |

|

SU1806309A3 |

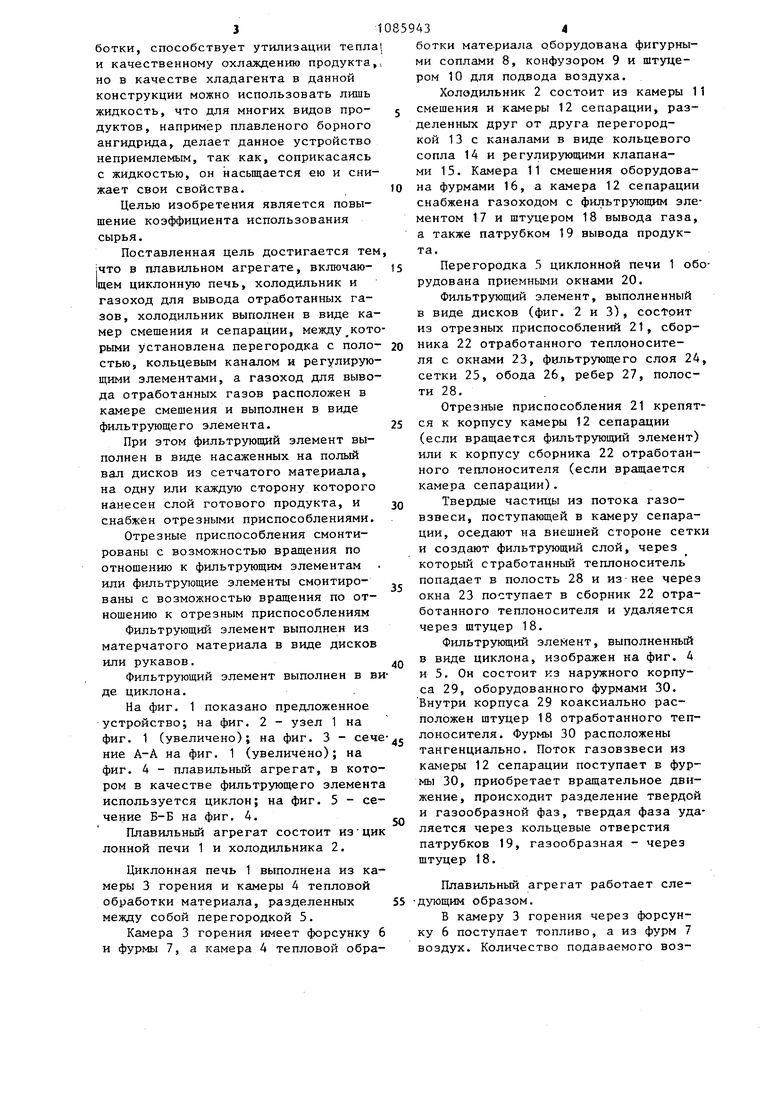

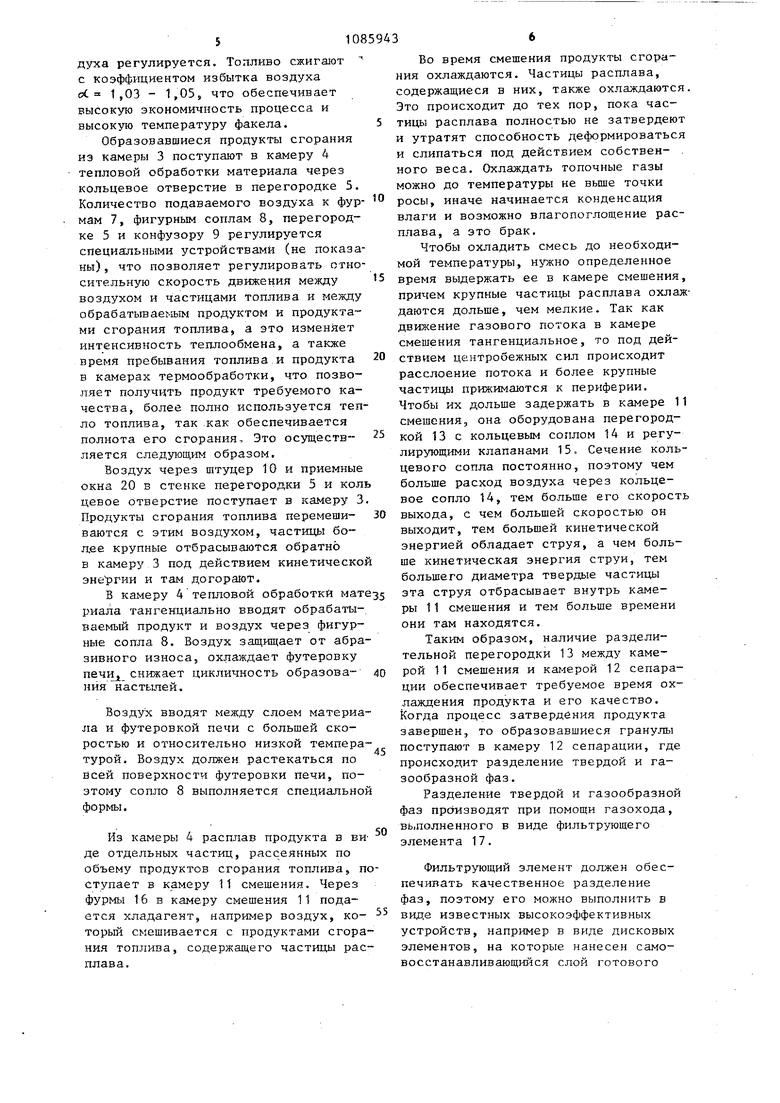

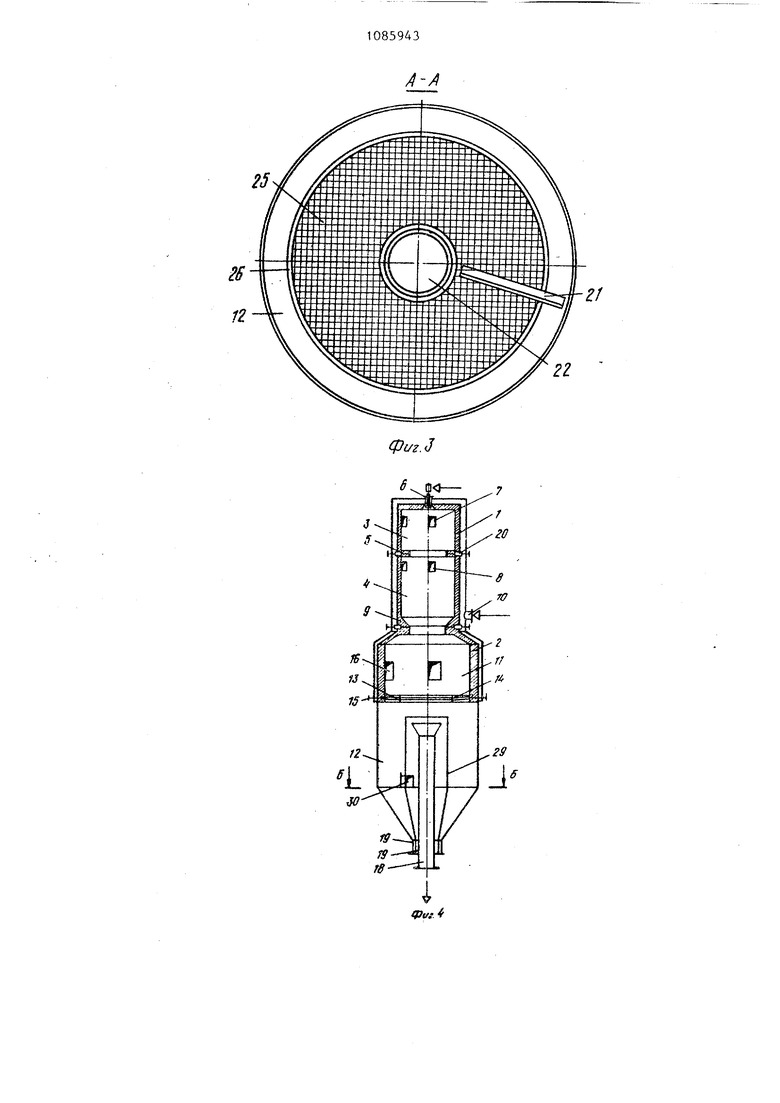

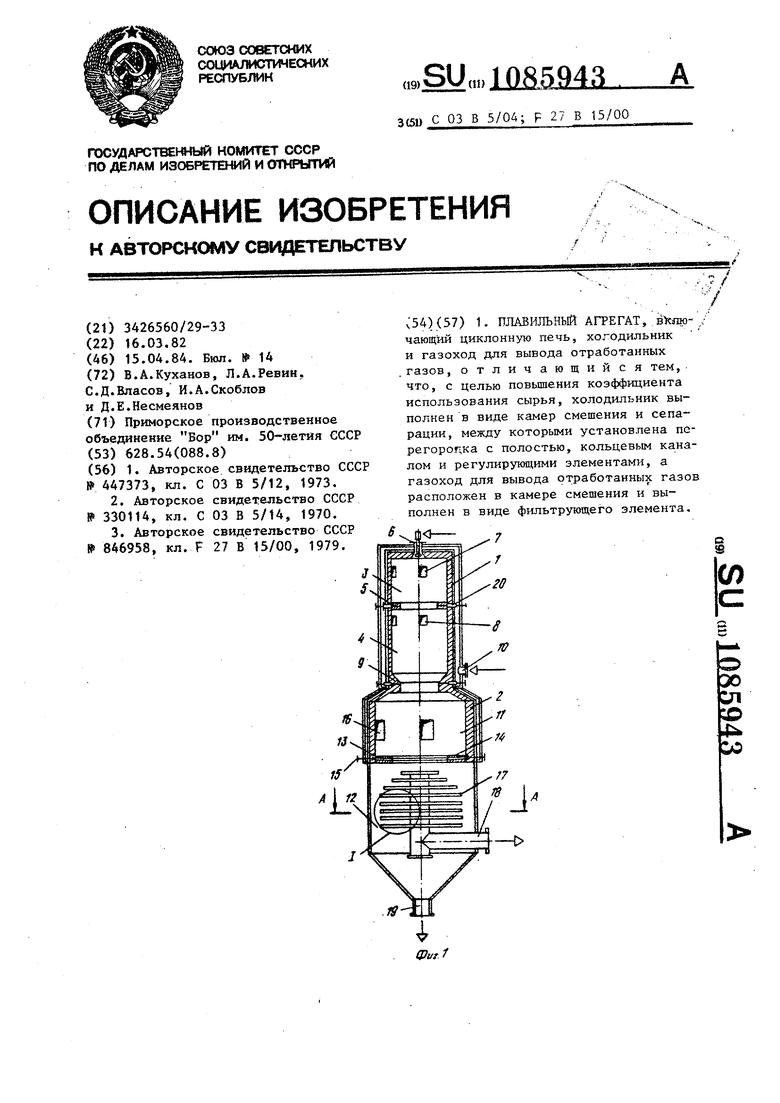

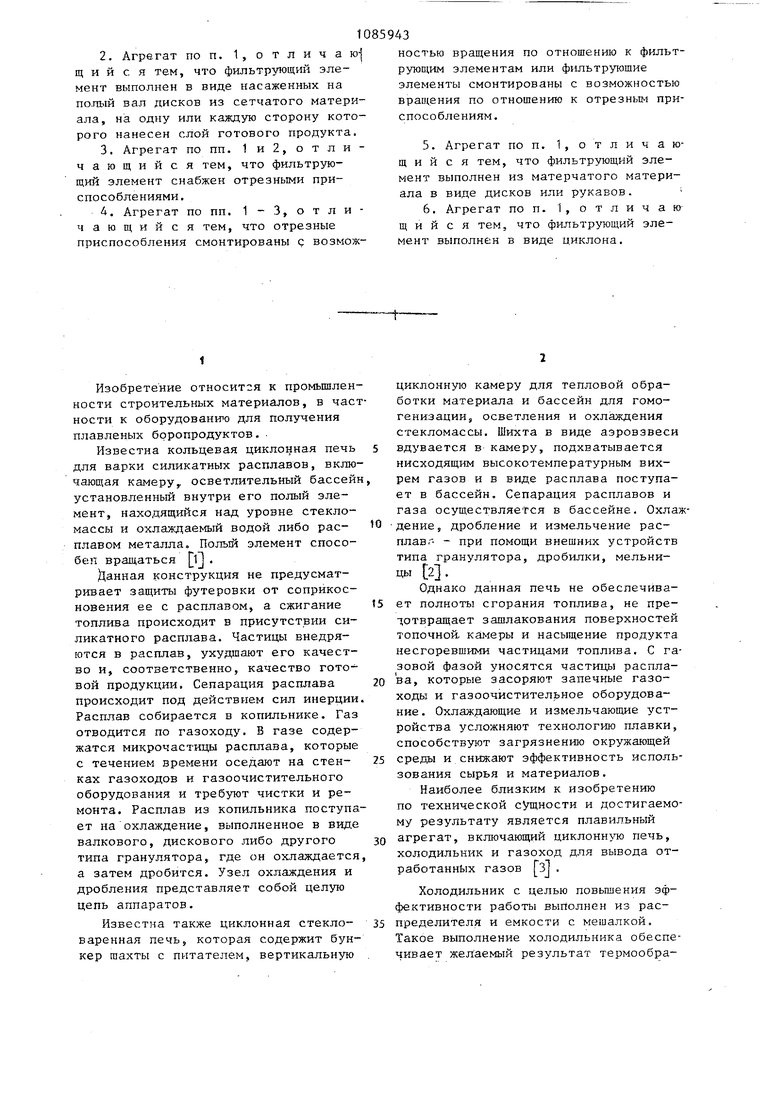

Изобретение относится к промышлен ности строительных материалов, в час ности к оборудованию для получения плавленых брропродуктов. . Известна кольцевая циклонная печь для варки силикатных расплавов, вклю чающая камеру,, осветлнтельный бассей установленный внутри его полый элемент, находящийся над уровне стекломассы и охлаждаемый водой либо расплавом металла. Полый элемент способен вращаться lj . Данная конструкция не предусматривает защиты футеровки от соприкосновения ее с расплавом, а сжигание топлива происходит в присутствии силикатного расплава. Частицы внедряются в расплав, ухудщают его качество и, соответственно, качество готовой продукции. Сепарация расплава происходит под действием сил инерции Расплав собирается в копильнике. Газ отводится по газоходу. В газе содержатся микрочастицы расплава, которые с течением времени оседают на стенках газоходов и газоочистительного оборудования и требуют чистки и ремонта. Расплав из копильника поступа ет на охлаждение, выполненное в виде валкового, дискового либо другого типа гранулятора, где он охлаждается а затем дробится. Узел охлаждения и дробления представляет собой целую цепь аппаратов. Известна также циклонная стекловаренная печь, которая содержит бункер гаахты с питателем, вертикальную циклонную камеру для тепловой обработки материала и бассейн для гомогенизации, осветления и охлаждения стекломассы. Шихта в виде аэровзвеси вдувается в камеру, подхватывается нисходящим высокотемпературным вихрем газов и в виде расплава поступает в бассейн. Сепарация расплавов и газа осуществляется в бассейне. Охлаждение, дробление и измельчение расплавг- - при помощи внещних устройств типа гранулятора, дробилки, мельницы 2. Однако данная печь не обеспечивает полноты сгорания топлива, не предотвращает зашлакования поверхностей топочной- камеры и насыщение продукта несгоревшими частицами топлива. С газовой фазой уносятся частицы расплава, которые засоряют запечные газоходы и газоочистительное оборудование . Охлаждающие и измельчающие устройства усложняют технологию плавки, способствуют загрязнению окружающей cpepjji и снижают эффективность использования сырья и материалов. Наиболее близким к изобретению по технической сущности и достигаемому резухштату является плавильный агрегат, включающий циклонн то печь, холодильник и газоход для вывода отработанных газов З . Холодильник с целью повышения эффективности работы выполнен из распределителя и емкости с мешалкой. Такое выполнение холодильника обеспечивает желаемый результат термообработки, способствует утилизации тепла и качественному охлаждению продукта но в качестве хладагента в данной конструкции можно использовать лишь жидкость, что для многих видов продуктов, например плавленого борного ангидрида, делает данное устройство неприемлемым, так как, соприкасаясь с жидкостью, он насыщается ею и снижает свои свойства. Целью изобретения является повышение коэффициента использования сырья. Поставленная цель достигается тем |что в плавильном агрегате, включающем циклонную печь, холодильник и газоход для вывода отработанных газов, холодильник выполнен в виде камер смешения и сепарации, между кото рыми установлена перегородка с полостью, кольцевым канашом и регулирующими элементами, а газоход для вывода отработанных газов расположен в камере смешения и выполнен в виде фильтрующего элемента. При этом фильтрующий элемент выполнен в виде насаженных на полый вал дисков из сетчатого материала, на одну или каждую сторону которого нанесен слой готового продукта, и снабжён отрезными приспособлениями. Отрезные приспособления смонтированы с возможностью вращения по отношению к фильтрующим элементам или фильтрующие элементы смонтированы с возможностью вращения по отношению к отрезным приспособлениям Фильтрующий элемент выполнен из матерчатого материала в виде дисков или рукавов. Фильтрующий элемент выполнен в в де циклона. На фиг. 1 показано предложенное устройство; на фиг. 2 - узел 1 на фиг. 1 (увеличено); на фиг. 3 - сеч ние А-А на фиг. 1 (увеличено); на фиг. 4 - плавильный агрегат, в кото ром в качестве фильтрующего элемент используется циклон; на фиг. 5 - се чение Б-Б на фиг. 4. Плавильный агрегат состоит изци лонной печи 1 и холодильника 2. Циклонная печь 1 выполнена из ка меры 3 горения и камеры 4 тепловой обработки материала, разделенных между собой перегородкой 5. Камера 3 горения имеет форсунку и фурмы 7, а камера 4 тепловой обработки материала оборудована фигурными соплами 8, конфузором 9 и штуцером 10 для подвода воздуха. Холодильник 2 состоит из камеры 11 смешения и камеры 12 сепарации, разделенных друг от друга перегородкой 13 с каналами в виде кольцевого сопла 14 и регулирующими клапанами 15. Камера 11 смешения оборудована фурмами 16, а камера 12 сепарации снабжена газоходом с фильтрующим элементом 17 и штуцером 18 вывода газа, а также патрубком 19 вывода продукта. Перегородка 5 циклонной печи 1 оборудована приемными окнами 20. Фильтрующий элемент, выполненный в виде дисков (фиг. 2 и 3), состоит из отрезных приспособлений 21, сборника 22 отработанного теплоносителя с окнами 23, фильтрующего слоя 24, сетки 25, обода 26, ребер 27, полости 28. Отрезные приспособления 21 крепятся к корпусу камеры 12 сепарации (если вращается фильтрующий элемент) или к корпусу сборника 22 отработанного теплоносителя (если вращается камера сепарации). Твердые частицы из потока газовзвеси, поступающей в камеру сепарации, оседают на внешней стороне сетки и создают фильтрующий слой, через который отработанный теплоноситель попадает в полость 28 и из нее через окна 23 поступает в сборник 22 отработанного теплоносителя и удаляется через штуцер 18. Фильтрующий элемент, выполненный в виде циклона, изображен на фиг. 4 и 5. Он состоит КЗ наружного корпуса 29, оборудованного фурмами 30. Внутри корпуса 29 коаксиально расположен штуцер 18 отработанного теплоносителя. Фурмы 30 расположены тангенциально. Поток газовзвеси из камеры 12 сепарации поступает в фурмы 30, приобретает вращательное движение, происходит разделение твердой и газообразной фаз, твердая фаза удаляется через кольцевые отверстия патрубков 19, газообразная - через штуцер 18. Плавильный агрегат работает слеующим образом. Б камеру 3 горения через форсуну 6 поступает топливо, а из фурм 7 оздух. Количество подаваемого воздуха регулируется. Топливо сжигают с коэффициентом избытка воздуха ot 1,03 - 1,05, что обеспечивает высокую экономичность процесса и высокую температуру факела. Образовавшиеся продукты сгорания иэ камеры 3 поступают в камеру 4 тепловой обработки материала через кольцевое отверстие в перегородке 5. Количество подаваемого воздуха к фур мам 7, фигурным соплам 8, перегородке 5 и конфузору 9 регулируется специальными устройствами (не показа ны), что позволяет регулировать отно сительную скорость движения между воздухом и частицами топлива и между обрабатываег.а11м продуктом и продуктами сгорания топлива, а это изменяет интенсивность теплообмена, а также время пребывания топлива и продукта в камерах термообработки, что позволяет получить продукт требуемого качества, более полно используется теп ло топлива, так .как обеспечивается полнота его сгорания. Это осуществляется следующим образом. Воздух через штуцер 10 и приемные окна 20 в стенке перегородки 5 и кол цевое отверстие поступает в камеру 3 Продукты сгорания топлива перемешиваются с этим воздухом, частицы бодее крупные отбрасываются обратно в камеру 3 под действием кинетическо энергии и там догорают. В камеру 4 тепловой обработки мат риала тангенциально вводят обрабатываемый продукт и воздух через фигурные сопла 8. Воздух защищает от абра зивного износа, охлаждает футеровку ne4Hjj снижает цикличность образоваимя настылей. Воздух вводят между слоем материа ла и футеровкой печи с большей скоростью и относительно низкой темпера турой. Воздух должен растекаться по Всей поверхности футеровки печи, поэтому сопло 8 выполняется специально формы. Из камеры 4 расплав продукта в ви да отдельных частиц, рассеянных по объему продуктов сгорания топлива, п ступает в камеру 11 смешения. Через фурмы 16 в камеру смешения 11 подается хладагент, например воздух, который смешивается с продуктами сгора ния топлива, содержащего частицы рас плава. Во время смешения продукты сгорания охлаждаются. Частицы расплава, содержащиеся в них, также охлаждаются. Это происходит до тех пор, пока частицы расплава полностью не затвердеют и утратят способность деформироваться и слипаться под действием собственного веса. Охлаждать топочные газы можно до температуры не вьше точки росы, иначе начинается конденсация влаги и возможно влагопоглощение расплава, а это брак. Чтобы охладить смесь до необходимой температуры, нужно определенное время выдержать ее в камере смешения, причем крупные частицы расплава охлаждаются дольше, чем мелкие. Так как двилшние газового потока в камере смешения тангенциальное, то под действием центробежных сил происходит расслоение потока и более крупные частицы прижимаются к периферии. Чтобы их дольше задержать в камере 11 смешения, она оборудована перегородкой 13 с кольцевым соплом 14 и регулирующими клапанами 15. Сечение кольцевого сопла постоянно, поэтому чем больше расход воздуха через кольцевое сопло 14, тем больше его скорость выхода, с чем большей скоростью он выходит, тем большей кинетической энергией обладает струя, а чем больше кинетическая энергия струи, тем большего диаметра твердые частицы эта струя отбрасывает внутрь камеры 11 смешения и тем больше времени они там находятся. Таким образом, наличие разделительной перегородки 13 между камерой 11 смешения и камерой 12 сепарации обеспечивает требуемое время охлаждения продукта и его качество. Когда процесс затвердения продукта завершен, то образовавшиеся гранулы поступают в камеру 12 сепарации, где происходит разделение твердой и газообразной фаз. Разделение твердой и газообразной фаз производят при помощи газохода, выполненного в виде фильтрующего элемента 17. Фильтрующий элемент должен обеспечивать качественное разделение фаз, поэтому его можно выполнить в виде известных высокоэффективных устройств, например в виде дисковых элементов, на которые нанесен самовосстанавливающийся слой готового

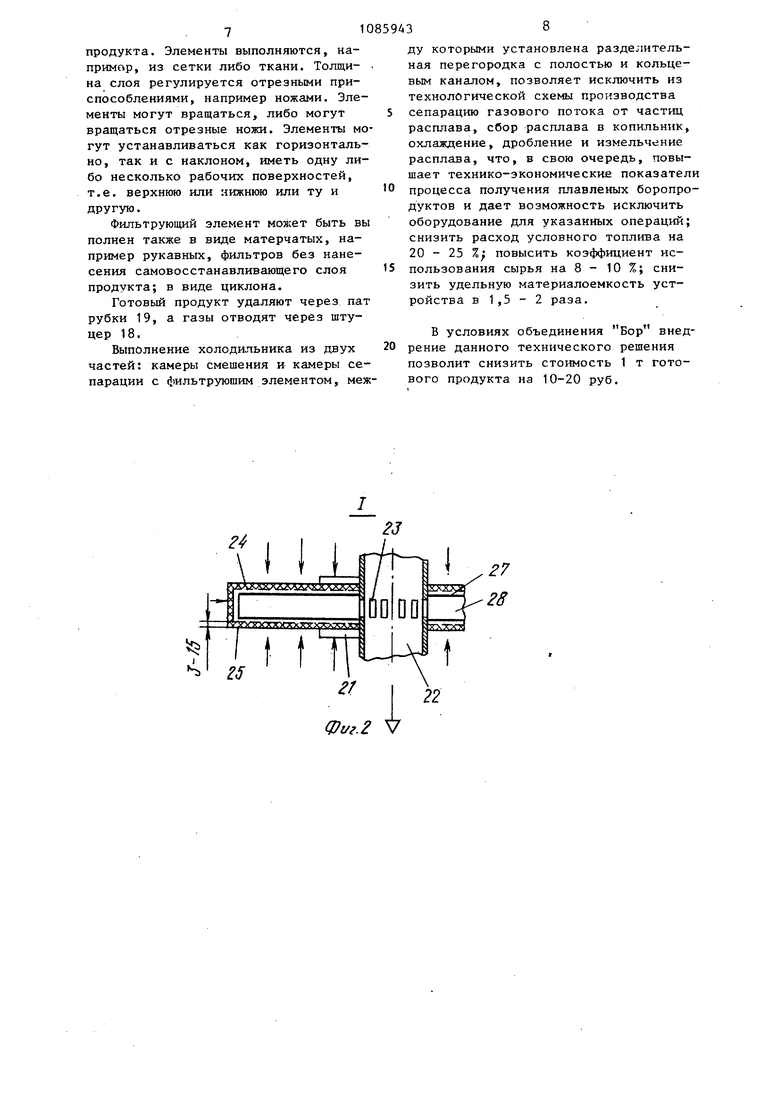

продукта. Элементы выполняются, напримор, из сетки либо ткани. Толщи- . на слоя регулируется отрезными приспособлениями, например ножами. Элементы могут вращаться, либо могут вращаться отрезные ножи. Элементы могут устанавливаться как горизонтально, так и с наклоном, иметь одну либо несколько рабочих поверхностей, т.е. верхнюю или нижнюю или ту и другую.

Фильтрующий элемент может быть вы полнея также в виде матерчатых, например рукавных, фильтров без нанесения самовосстанавливающего слоя продукта; в виде циклона.

Готовый продукт удаляют через пат рубки 19, а газы отводят через штуцер 18.

Выполнение холодильника из двух частей: камеры смешения и камеры сепарации с фильтрующим элементом, между которыми установлена разделительная перегородка с полостью и кольцевым каналом, позволяет исключить из технологической схемы производства

сепарацию газового потока от частиц расплава, сбор расплава в копильник, охлаждение, дробление и измельчение расплава, что, в свою очередь, повышает технико-экономические показатели

процесса получения плавленых боропродуктов и дает возможность исключить оборудование для указанных операций; снизить расход условного топлива на 20 - 25 7,} повысить коэффициент использования сырья на 8 - 10 %; снизить удельную материалоемкость устройства в 1,5-2 раза.

В условиях объединения Бор внедрение данного технического решения позволит снизить стоимость 1 т готового продукта на 10-20 руб.

25

21

фиг.

5 -Б

19

Фиг.З

18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кольцевая циклонная печь | 1973 |

|

SU447373A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-04-15—Публикация

1982-03-16—Подача