Изобретение относится к сушильной технике и может быть использовано в пищевой, химической промышленности и в сельском хозяйстве, например, для сушки зерна.

Известны рециркуляционные сушилки для дисперсных материалов, содержашие цилиндрическую шахту с поперечно размещенными в ней полыми стержнями, подключенными с одного конца к источнику теплоносителя, а с другого - к отводяшему газоходу, в котором установлен кожухотрубный теплообменник 1.

Однако, так как в этих сушилках полые стержни подключены к источнику теплоносителя, имеющего температуру 700-800°С, то высушиваемый материал, попадая на стержни, подвергается высокотемпературному воздействию, и его качество ухудшается. Кроме того, в данной сушилке с целью утилизации тепла отработавших топочных газов в отводящем газоходе установлен кожухотрубный теплбобменник, это приводит к значительному увеличению размеров сушилки и усложняет ее монтаж.

Известны также терморадиационные сушилки для дисперсных материалов, содержашие щахту, снабженную снаружи рекунеративным теплообменником с воздушным

каналом и каналом для продуктов сгорания, выполненными по спирали. Внутренняя поверхность шахты снабжена радиационными нанелями с горелками, к которым и подводится нагретый в теплообменнике возДух .

По конструктивным признакам и техническому существу эти сушилки наиболее близки к предлагаемой.

Радиационная передача тепла не обеспечивает равномерность нагрева высушиваемого материала и может ухудшить его качество, например при сушке зерна.

Цель изобретения - повышение качества сушки.

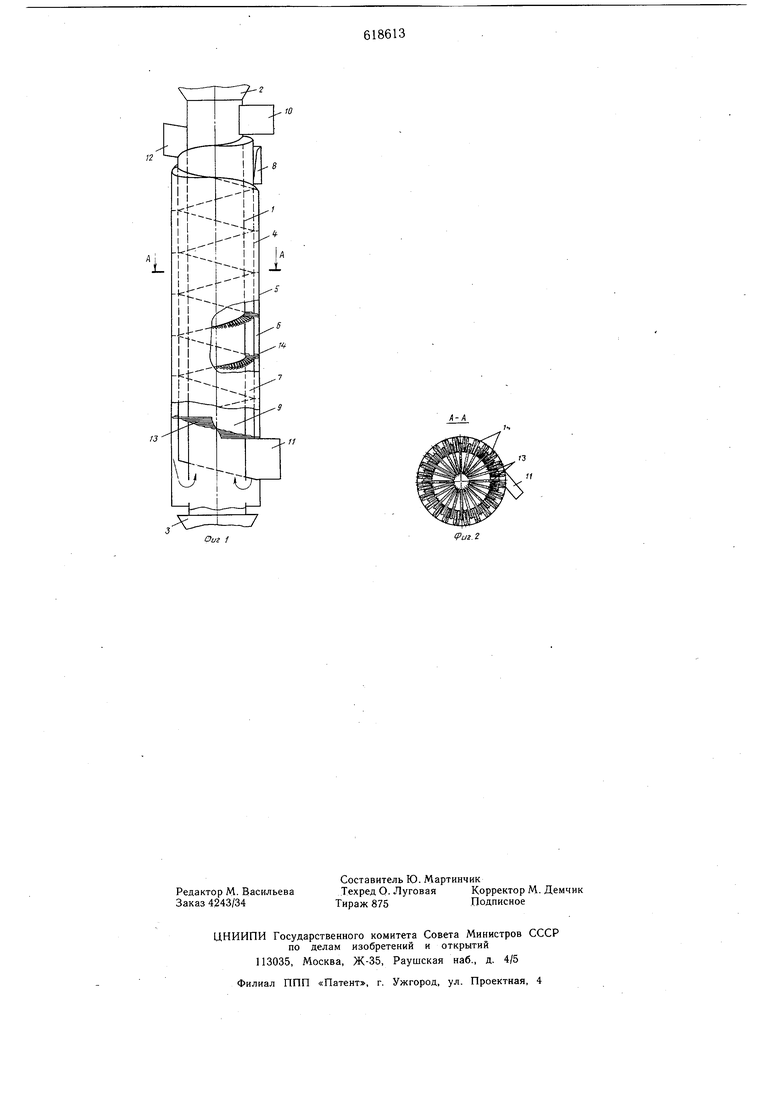

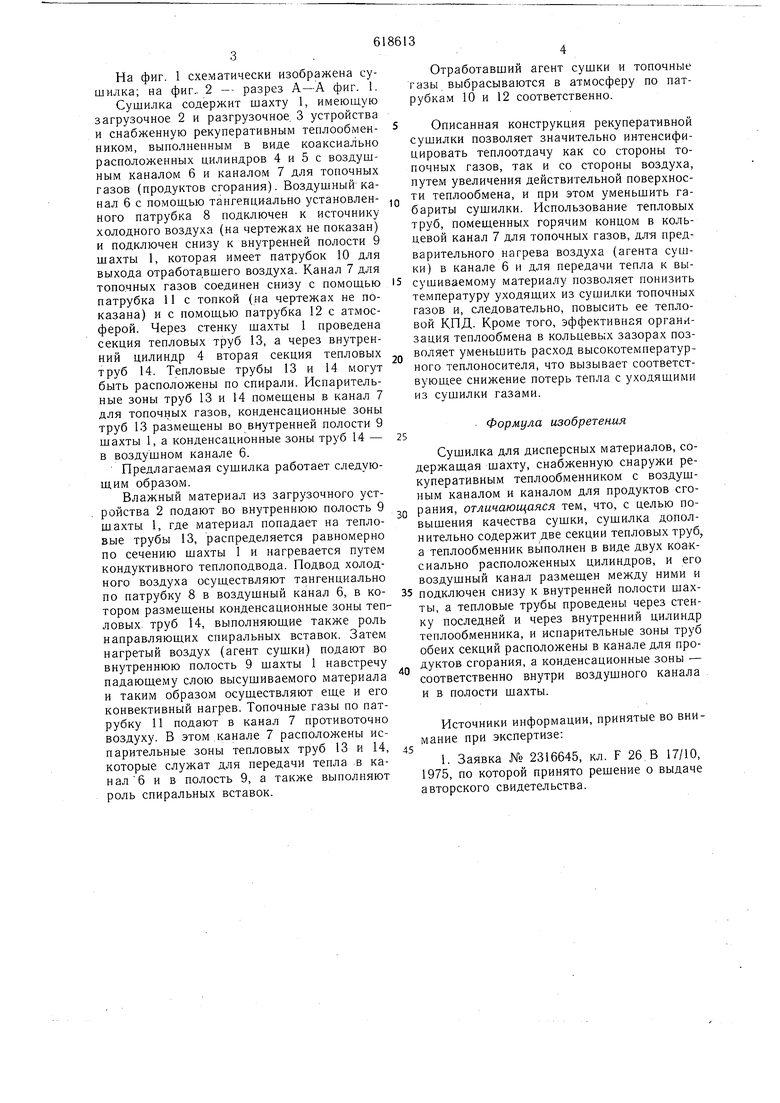

Это достигается тем, что сушилка дополнительно содержит две секции тепловых труб, а теплообменник выполнен в виде двух коаксиально расположенных цилиндров, и его воздушный канал размешен между ними и подключен снизу к внутренней полости шахты, а тепловые трубы проведены через стенку последней и через внутренний цилиндр теплообменника, и испарительные зоны труб обеих секций расположены в канале для продуктов сгорания, а кднденсационные зоны - соответственно внутри воздушного канала и в нолости шахты. На фиг. 1 схематически изображена сушилка; на фиг.. 2 - разрез А-А фиг. 1. Сушилка содержит шахту 1, имеюш.ую загрузочное 2 и разгрузочное. 3 устройства и снабженную рекуперативным теплообменНИКОМ, выполненным в виде коаксиально расположенных цилиндров 4 и 5 с воздушным каналом 6 и каналом 7 для топочных газов (продуктов сгорания). Воздушный канал 6 с помош.ью тангенциально установленного патрубка 8 подключен к источнику холодного воздуха (на чертежах не показан) и подключен снизу к внутренней полости 9 шахты 1, которая имеет патрубок 10 для выхода отработавшего воздуха. Канал 7 для топочных газов соединен снизу с помощью патрубка 11 с топкой (на чертежах не показана) и с помощью патрубка 12 с атмосферой. Через стенку шахты 1 проведена секция тепловых труб 13, а через внутренний цилиндр 4 вторая секция тепловых труб 14. Тепловые трубы 13 и 14 могут быть расположены по спирали. Испарительные зоны труб 13 и 14 помещены в канал 7 для топочных газов, конденсационные зоны труб 13 размещены во внутренней полости 9 шахты 1, а конденсационные зоны труб 14 - в воздущном канале 6. Предлагаемая сушилка работает следующим образом. Влажный материал из загрузочного устройства 2 подают во внутреннюю полость 9 щахты 1, где материал попадает на тепловые трубы 13, распределяется равномерно по сечению шахты 1 и нагревается путем кондуктивного теплоподвода. Подвод холодного воздуха осуществляют тангенциально по патрубку 8 в воздушный канал 6, в котором размещены конденсационные зоны тепловых труб 14, выполняющие также роль направляющих спиральных вставок. Затем нагретый воздух (агент сущки) подают во внутреннюю полость 9 щахты 1 навстречу падающему слою высушиваемого материала и таким образом осуществляют еще и его конвективный нагрев. Топочные газы по патрубку 11 подают в канал 7 противоточно воздуху. В этом .канале 7 расположены испарительные зоны тепловых труб 13 и 14, которые служат для передачи тепла в канал6 и в полость 9, а также выполняют роль спиральных вставок. Отработавший агент сущки и топочные газы выбрасываются в атмосферу по патрубка.м 10 и 12 соответственно. Описанная конструкция рекуперативной сущилки позволяет значительно интенсифицировать теплоотдачу как со стороны топочных газов, так и со стороны воздуха, путем увеличения действительной поверхности теплообмена, и при этом уменьшить габариты сушилки. Использование тепловых труб, помещенных горячим концом в кольцевой канал 7 для топочных газов, для предварительного нагрева воздуха (агента сушки) в канале 6 и для передачи тепла к высушиваемому материалу позволяет понизить температуру уходящих из сушилки топочных газов и, следовательно, повысить ее тепловой КПД. Кроме того, эффективная организация теплообмена в кольцевых зазорах позволяет уменьшить расход высокотемпературного теплоносителя, что вызывает соответствующее снижение потерь тепла с уходящими из сушилки газами. Формула изобретения Сушилка для дисперсных материалов, содержащая шахту, снабженную снаружи рекуперативным теплообменником с воздушным каналом и каналом для продуктов сгорания, отличающаяся тем, что, с целью повышения качества сушки, сушилка дополнительно содержит две секции тепловых труб, а теплообменник вьшолнен в виде двух коаксиально расположенных цилиндров, и его воздушный канал размещен между ними и подключен снизу к внутренней полости шахты, а тепловые трубы проведены через стенку последней и через внутренний цилиндр теплообменника, и испарительные зоны труб обеих секций расположены в канале для продуктов сгорания, а конденсационные зоны - соответственно внутри воздушного канала и в полости щахты. Источники информации, принятые во внимание при экспертизе: 1. Заявка № 2316645, кл. F 26 В 17/10, 1975, по которой принято рещение о выдаче авторского свидетельства.

13

Оиг 1

У1-У1

Vu2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ ТОПОЧНЫМИ ГАЗАМИ | 1991 |

|

RU2015466C1 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU532734A2 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| КОНДЕНСАЦИОННЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2012 |

|

RU2495335C1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| ГЕНЕРАТОР ТЕПЛА-УТИЛИЗАТОР | 1996 |

|

RU2090804C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2265160C1 |

| Установка для сушки мелкозернисных материалов | 1976 |

|

SU557245A2 |

Авторы

Даты

1978-08-05—Публикация

1976-08-16—Подача