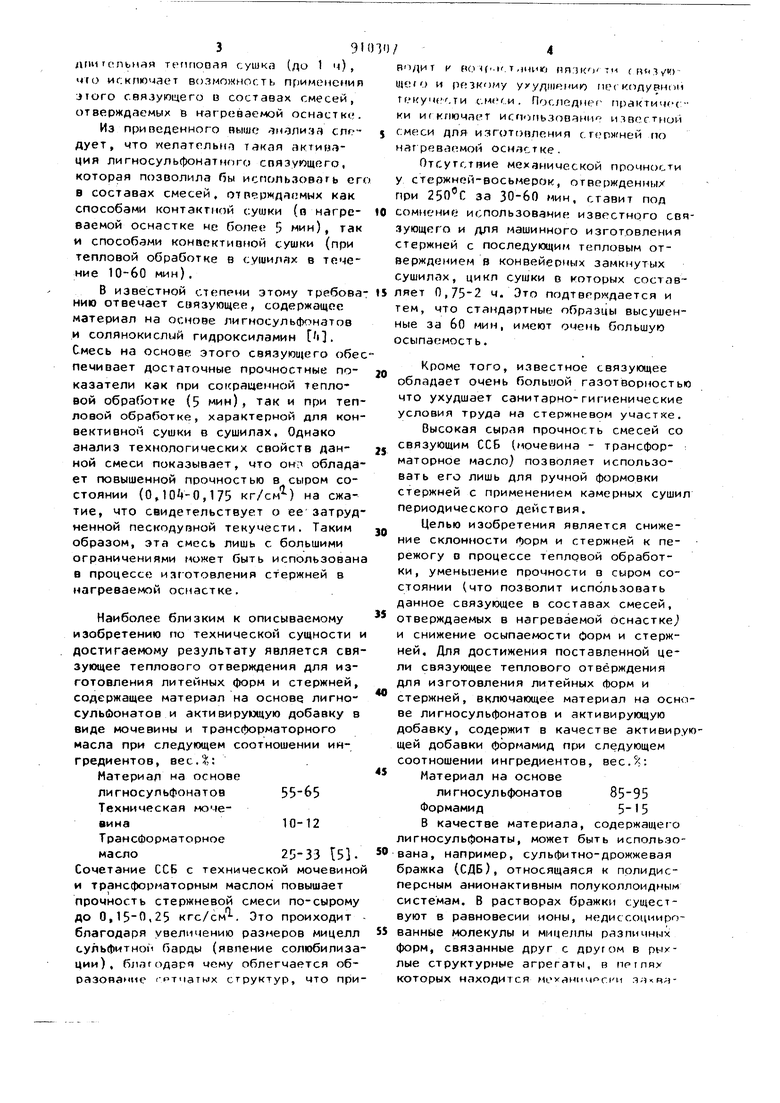

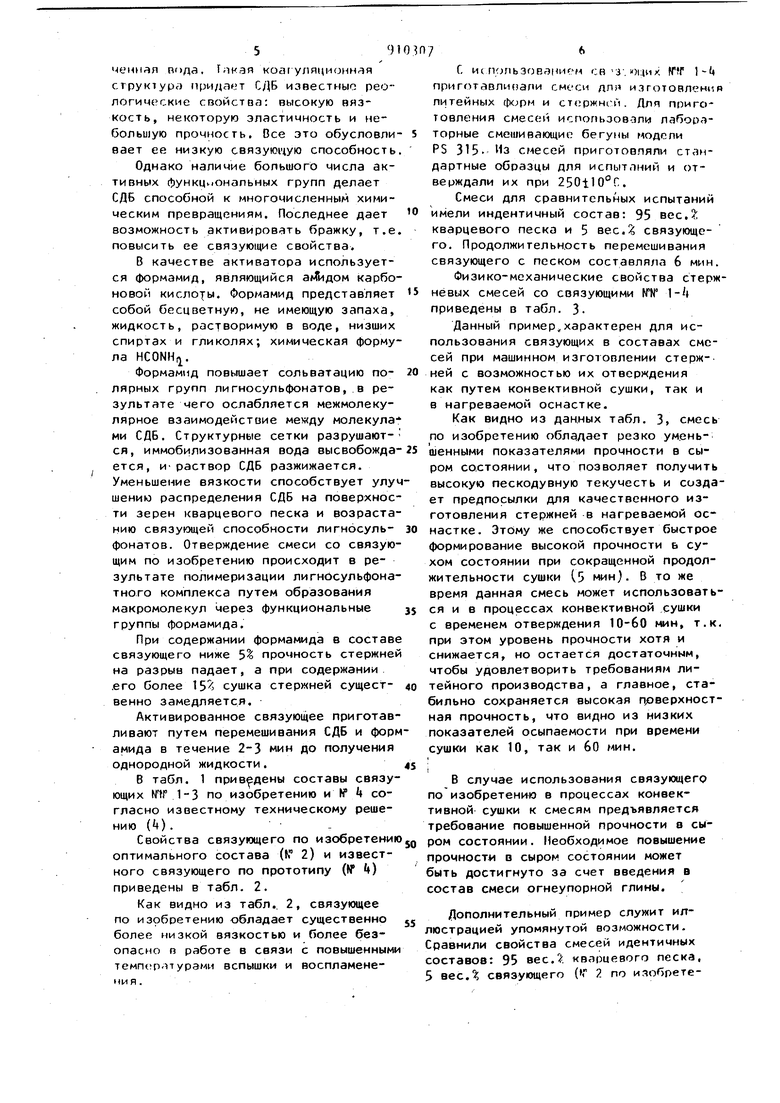

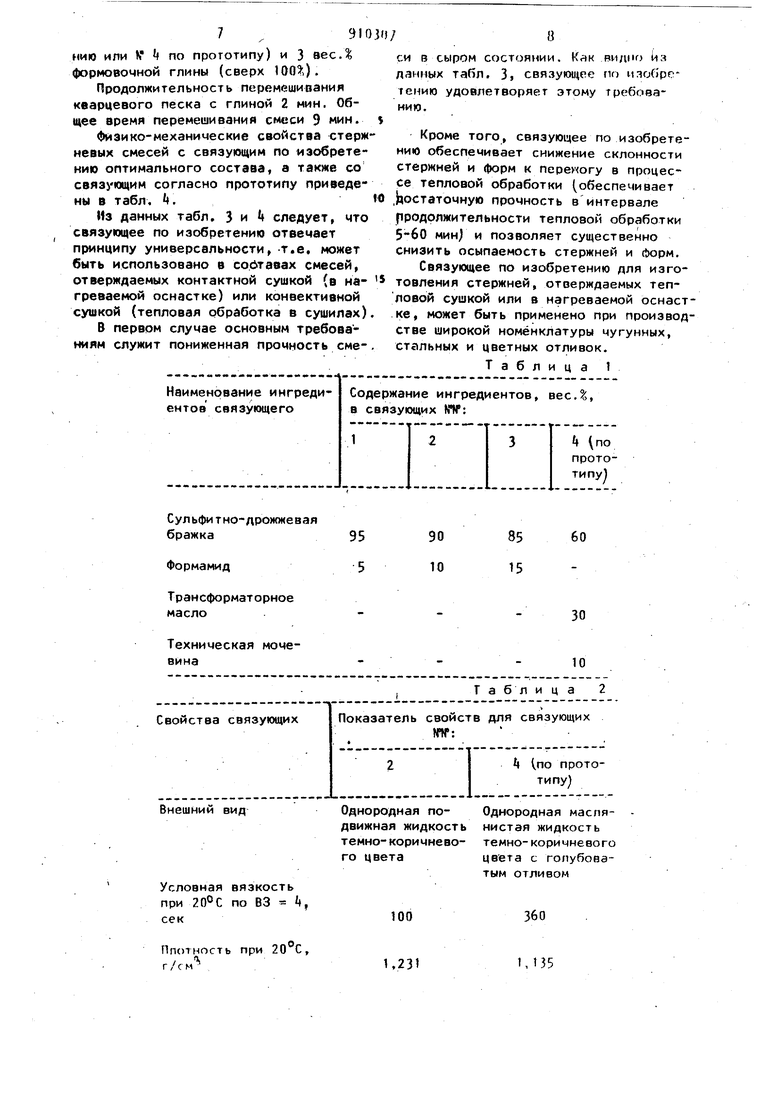

лг1игсльиая теппооля сушка (до 1 ч), мго искпючает возможность пг)именеиии этого связующего в составах смесей, отверждаемых 6 нагреваемой оснастке;. Из приведенного выше - м злизг слг-дует, что «елательно такая актинация лигносульфонатного связующего, которая позволила бы исг1ользов эгь ег в составах смесей, отрерждасмых как способами контактной сушки (в нагре ваемой оснастке не боле( 5 мин), так и способами конвективной сушки (при тепловой обработке в сушиллх в течение 10-60 мин). В известной степени этому требова нию отвечает сиязующее, содержащее материал на основе лигносульфонатов и солянокислий гидроксиламин О. Смесь на основе этого связующего обес печивает достаточные прочностные показатели как при сокращенной тепловой обработке (5 мин), так и при тепловой обработке, характерной для конвективной сушки в сушилах. Однако анализ технологических свойств данной смеси показывает, что OH;I обладает повышенной прочностью в сыром состоянии (,175 кг/см) на сжатие, что свидетельствует о ее затрудненной пескодувной текучести. Таким образом, эта смесь лишь с большими ограничениями может быть использован в процессе изготовления стержней в нагреваемой оснастке. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является свя зующее теплового отверждения для изготовления литейных форм и стержней, содержащее материал на основе лигносульйонатов и активирующую добавку в виде мочевины и трансформаторного масла при следующем соотношении ингредиентов, вес.: Материал на основе лигносульфонатов Техническая мочевина10-12Трансформаторное масло25-33 15. Сочетание ССБ с технической мочевино и трансформаторным маслом повышает прочность стержневой смеси по-сырому до 0,15-0,25 кгс/см-. Это проиходит благодаря увеличению размеров мицелл сульфитной барды (явление сояюбилиза ции), благодаря чему облегчается образование сртчатых структур, что при одит к f..K. т ,)МИЮ ПП.ЧК) -ГИ (FHi.vK)ioff.) и резкому ухудшению net кодувнои Т(.кум{г.ти с..и. Последмег- практичсс;и и( кгиочлет испог1ьзован1к илвсгтной меси для изготонления стермгней по агреваемой оснуетке. Отсутствие механической прочности стержней-восьмерок, отвержденных ри 250С за 30-60 мин, ставит под омнение использование известного свяующего и для машинного изготовления тержней с последующим тепловым отерждением в конвейерных замкнутых ушилах, цикл сушки в которых составяет 0,75-2 ч. Это подтвер чдается и ем, что стандартные образцы высушеные за 60 мин, имеют очень большую сыпаемость. Кроме того, известное связующее обладает очень большой газотворностью что ухудшает санитарно-гигиенические условия труда на стержневом участке. Высокая сырая прочность смесей со связующим ССБ (мочевина - трансфор- ; маторное масло) позволяет использовать его лишь для ручной формовки стержней с применением камерных сушил периодического действия. Целью изобретения является снижение склонности форм и стержней к пережогу о процессе тепловой обработки, уменьшение прочности в сыром состоянии (что позволит использовать данное связующее в составах смесей, отверждаемых в нагреваемой оснастке и снижение осыпаемости форм и стержней. Для достижения поставленной цели связующее теплового отверждения для изготовления литейных форм и стержней, включающее материал на основе лигносульфонатов и активирующую добавку, содержит в качестве активирующей добавки формамид при следующем соотношении ингредиентов, вес.,: Материал на основе лигносульфонатов 85-95 Формамид5-15 В качестве материала, содержащего лигносульфонаты, может быть использована, например, сульфитно-дрожжевая бражка (СДБ), относящаяся к полидисперсным анионактивным полуколлоидным системам. В растворах бражки существуют в равновесии ионы, недиссоциированные молекулы и мицеллы различных форм, связанные друг с другом в рыхлые структурные агрегаты, в пег лях которых находится Mevancmf ccM лп ич591чеииал пода, Гпнап коагуляционмая структуре) придает СДБ известиыо реологические свойства: высокую вязкость, некоторую эластичность и небольшую прочность. Все это обусловливает ее низкую связующую способность Однако наличие большого числа активных функцчонапьных групп делает СДБ способной к многочисленным химическим превращениям. Последнее дает возможность активировать бражку, т.е. повысить ее связующие свойства. В качестве активатора используется формамид, являющийся агТидом карбоновой кислоты. Формамид представляет собой бесцветную, не имеющую запаха, жидкость, растворимую в воде, низших спиртах и гликолях; химическая формула HCONH. Формамид повышает сольватацию полярных групп лигносульфонатов,.в результате чего ослабляется межмолекулярное взаимодействие между молекула- ми СДБ. Структурные сетки разрушаются, иммобилизованная вода высвобождается, Ираствор СДБ разжижается. Уменьшение вязкости способствует улу шению распределения СДБ на поверхнос ти зерен кварцевого песка и возраста нию связующей способности лигносульфонатов. Отверждение смеси со связую щим по изобретению происходит в результате полимеризации лигносульфонатного комплекса путем образования макромолекул через функциональные группы формамида. При содержании формамида в составе связующего ниже 5% прочность стержней на разрыв падает, а при содержании .его более S сушка стержней существенно замедляется. Активированное связующее приготавливают путем перемешивания СДБ и форм амида в течение 2-3 мин до получения однородной жидкости. в табл. 1 приведены составы связующих NtP 1-3 по изобретению и tf k согласно известному техническому решению С). Свойства связующего по изобретению оптимального состава (№ 2) и известного связующего по прототипу (ff ) приведены в табл. 2. Как видно из табл. 2, связующее по изобретению обладает существенно более низкой вязкостью и более безопасно п работе в связи с повышенными темп(;р1турами вспышки и воспламенения. 7 С ис попьзоЕлиием ев З . Ю|;|их; fTfr 1-(4 приготавливали смеси дп изготовления литейных ({KjpM и стержней. Для приготовления смесей использов-эли лабораторные смешивающие бегуны модели PS 315- Из смесей приготовляли стандартные образцы для испытаний и отверждали их при 250110°С. Смеси для сравнительных испытаний имели индентичный состав: 95 вес.: кварцевого песка и 5 вес. связующего. Продолжительность перемешивания связующего с песком составляла 6 мин. Физико-механические свойства стержневых смесей со связующими №№ 1- приведены в табл. 3Данный пример характерен для использования связующих в составах смесей при машинном изготовлении стерж-. ней с возможностью их отверждения как путем конвективной сушки, так и в нагреваемой оснастке. Как видно из данных табл. 3, смесь по изобретению обладает резко уменьшенными показателями прочности в сыром состоянии, что позволяет получить высокую пескодувную текучесть и создает предпосылки для качественного изготовления стержней в нагреваемой оснастке. Этому же способствует быстрое формирование высокой прочности в сухом состоянии при сокращенной продолжительности сушки (5 мин). В то же время данная смесь может использоваться и в процессах конвективной сушки с временем отверждения 10-60 мин, т.к. при этом уровень прочности хотя и снижается, но остается достаточным, чтобы удовлетворить требованиям литейного производства, а главное, стабильно сохраняется высокая прверхностная прочность, что видно из низких показателей осыпаемости при времени сушки как 10, так и 60 мин. В случае использования связующего по изобретению в процессах конвективной сушки к смесям предъявляется требование повышенной прочности в сыром состоянии. Необходимое повышение прочности в сыром состоянии может быть достигнуто за счет введения в состав смеси огнеупорной глины. Дополнительный пример служит илюстрацией упомянутой возможности. равнили свойства смесей идентичных оставов: 95 вес., кварцевого песка, вес. связующего ( 2 по ияобрете7 910 иию или К по прототипу) и 3 весД формовочной глины (сверх 1005;). Продолжительность перемешивания кварцевого песка с глиной 2 мин. Общее время перемешивания емеси 9 мин. Физико-механические свойства стерж невых смесей с связующим по изобретению оптимального состава, а также со связующим согласно прототипу приведены в табл, . Из данных табл, 3 и t следует, что связующее по изобретению отвечает принципу универсальности, -т.е, может быть использовано в собтавах смесей. отверждаемых контактной сушкой (в нагреваемой оснастке) или конвективной сушкой (тепловая обработка в сушилах) В первом случае основным требованиям служит пониженная прочность смеси в сыром состоянии. Как видиг) из данных табл. 3 связующее по изобретению удовлетворяет этому требованию. Кроме того, связующее по изобретению обеспечивает снижение склонности стержней и форм к переиогу в процессе тепловой обработки (обеспечивает ,Достаточную прочность в интервале Продолжительности тепловой обработки 5-60 мин) и позволяет существенно снизить осыпаемость стержней и с1юрм. Связующее по изобретению для изготовления стержней, отзерждаемых тепловой сушкой или в нагреваемой оснастке, может быть применено при производстве широкой номенклатуры чугунных, стальных и цветных отливок. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1981 |

|

SU1115308A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| Связующее для изготовления литейных форм и стержней теплового отверждения | 1985 |

|

SU1271619A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1984 |

|

SU1248122A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884824A1 |

Сульфитно-дрожжевая бражка

Формамид

Трансформаторное масло

Техническая мочевина

Однородная по- Однородная маспявиддвижная жидкость нистая жидкость темно-коричнево- темно-коричневого

Условная вязкость при 200С по ВЗ , сек

Ппотность при 20 С,

г/см

85 15

60

90 10

95 5

30

10

Т а б л и ц а го цвета цвета с гопубоватым отливом

360

100

1Л35

1,231

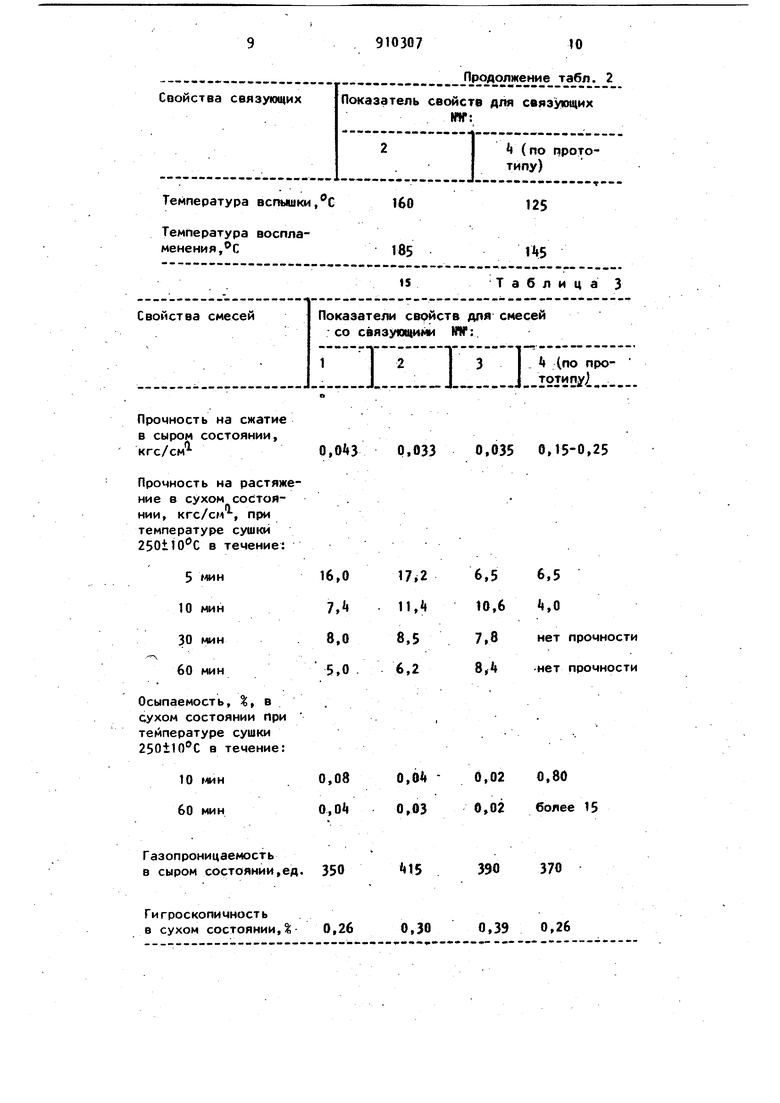

,,,}р рЛргтенне табл. 2

Свойства связующих

Показатель свойств для связу ощих

Температура вспышки,С

Температура воспламенения,С Прочность на сжатие в сыром состоянии, кгс/см 0, 0,033 Прочность на растяжение в сухом состоянии, кгс/см, при температуре сушки ZSOtlO C в течение: 5 мин 10 мин 30 мин . 60 мин Осыпаемость, %, в сухом состоянии При температуре сушки 250110 0 в течение: 0,080,0 10 0,01|0,03 60 мин

Газопроницаемость

в сыром состоянии,ед. 350 «IS 390 370

Гигроскопичность

в сухом состоянии,% 0,26 0,30 Nff:

I

k (по прототипу)

160

125 185

Таблица 3

ts

0,39 0,26 ,035 0,15-0,25 нет прочности нет прочности ,02 0,80 ,02 более 15

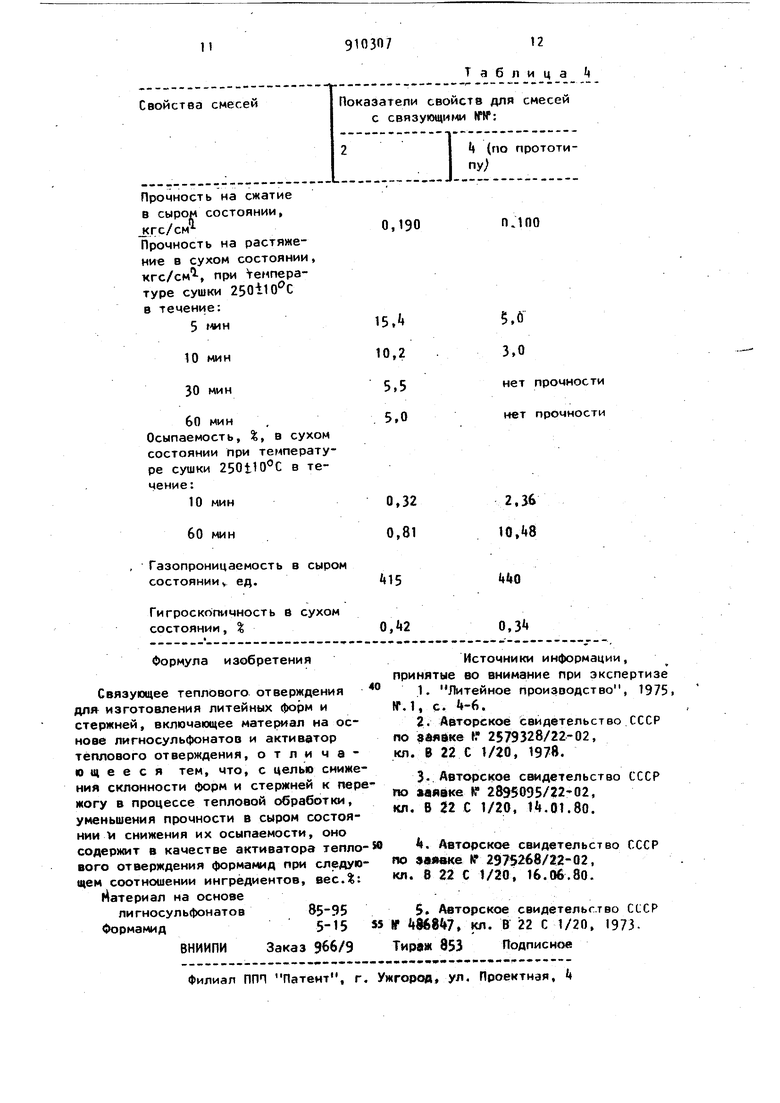

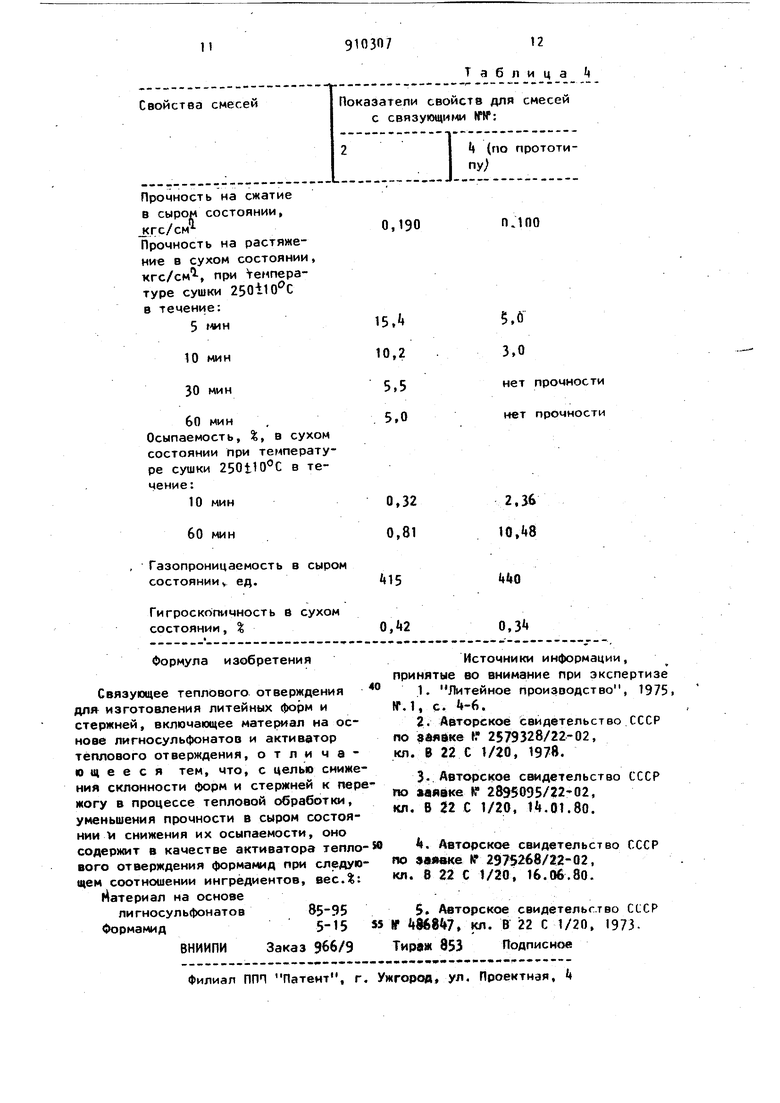

Прочность на сжатие в сыром состоянии, j rc/CM

Прочность на растяжение в сухом состоянии, кгс/см, при Vennepaтуре сушки в течение: 5

10 мин 30 мин

60 мин

Осыпаемость, %, в сухом состоянии при температуре сушки 25011О С в течение;

10 мин

60

мин

Газопроницаемость в сыром

Таблица

П. то

0,190

нет прочности нет прочности

2,J6

0,32 0,81

10,«8

Авторы

Даты

1982-03-07—Публикация

1980-07-09—Подача