Изобретение относится к литейному производству, в частности к связующим материалам на основе лигносульфонатов, применяемым для изготовления литейных форм и стержней, отверждаемых тепловой обработкой в сушильных агрегатах, а также в нагреваемой оснастке.

Известны связующие для изготовления литейных стержней, отверждаемых в сушильных агрегатах, содержащие лигносульфонаты, например сульфитно-дрожжевая бражка (СДБ), и активаторы отверждения. Без активаторов СДБ самостоятельно не применяется, так как смеси на ее основе обладают крайне низкими физико-механическими свойствами.

Известно связующее для изготовления форм и стержней, включающее в своем составе материал на основе лигносульфонатов и органический активатор отверждения - карбамид.

Связующее характеризуется высокой степенью адгезии его к оснастке и низкой способностью к упрочнению при длительном времени сушки.

Известно также связующее для форм и стержней теплового отверждения, содержащее материал на основе водорастворимых лигносульфонатов и активирующую добавку в виде технической мочевины и трансформаторного масла.

Связующее сообщает литейным формам и стержням высокую прочность на сжатие в сыром состоянии (0,15-0,25 кгс/см2), что приводит к значительному ухудшению пескодувной текучести смеси и исключает возможность ее применения для изготовления стержней и форм в нагреваемой оснастке. Кроме того, стержни, отвержденные в течение 20-60 мин, имеют низкую прочность, склонны к пережогу и обладают высокой осыпаемостью.

Существенное улучшение свойств известных связующих достигнуто при активации материала на основе водорастворимых лигносульфонатов, например СДБ, добавкой формамида.

Однако формамид является дорогостоящим (6000 руб/т) и чрезвычайно дефицитным химическим продуктом, выпускаемым только как химреактив. Кроме того, смеси с использованием этого связующего не обладают требуемой прочностью в горячем состоянии при продолжительности отверждения 5 мин (250 ± 10оС), что приводит к снижению производительности стержневых участков.

Наиболее близким к изобретению по технической сущности и достигаемому результату является связующее для изготовления литейных форм и стержней теплового отверждения, содержащее 90-95 мас.% материала на основе водорастворимых лигносульфонатов, например СДБ, и 5-10 мас.% активатора отверждения на основе подочных продуктов органического синтеза при производстве этилцеллозольва, этилкарбитола и гликолей гидратацией окиси этилена, в виде полигликолей и их производных.

Однако прочность стержней в горячем состоянии в ранние сроки горячего отверждения при использовании смесей с упомянутым связующим недостаточно высока. Кроме того, желательно уменьшить прочность этих смесей в сыром состоянии, так как это позволит улучшить их "пескодувную текучесть", т.е. подвижность массы в процессе изготовления стержней пескодувно-пескострельным способом.

Цель изобретения - повышение прочности форм и стержней в горячем состоянии и снижение их прочности в сыром состоянии.

Поставленная цель достигается тем, что связующее для изготовления литейных форм и стержней теплового отверждения, включающее материал на основе водорастворимых лигносульфонатов и активатор отверждения на основе побочных продуктов органического синтеза, в качестве активатора содержит кубовый остаток от производства γ-бутиролактона при следующем соотношении ингредиентов, мас.%:

Материал на основе

водорастворимых лигно- сульфонатов 93-97 Кубовый остаток от произ- водства γ-бутиролактона 3-7

Кубовый остаток от производства γ-бутиролактона представляет собой подвижную жидкость светло-коричневого цвета, состоящую из γ-бутиролактона, 1,4-бутандиола, а также осмолов и полимеров, при следующем соотношении ингредиентов, мас.%: 1,4-Бутандиол 28-37 Осмолы и полимеры 7-13 γ-Бутиролактон Остальное

γ-Бутиролактон представляет собой сложный эфир ( O) . 1,4-Бутандиол-многоатомный спирт

O) . 1,4-Бутандиол-многоатомный спирт  H2-CH2-CH

H2-CH2-CH H2. . Осмолы - смесь вы- сококипящих органических веществ. Полимеры - продукты термической полимеризации γ-бутиролактона (олигомеры).

H2. . Осмолы - смесь вы- сококипящих органических веществ. Полимеры - продукты термической полимеризации γ-бутиролактона (олигомеры).

Физические свойства кубовых остатков от производства γ-бутиролактона: плотность при 20оС -1,07-1,12 г/см3, вязкость по ВЗ-3 при 20оС-9-18 с, температура вспышки 99-104оС, температура самовоспламенения 450-475оС. Содержание сухих веществ 4-9% . С водой кубовые остатки от производства γ-бутиролактона смешиваются ограниченно.

В качестве материала на основе водорастворимых лигносульфонатов может быть использована сульфитно-дрожжевая бражка (СДБ).

Под влиянием кубового остатка от производства γ-бутиролактона СДБ разжижается, что способствует возрастанию связующей способности лигносульфонатов.

При содержании кубового остатка от производства γ-бутиролактона в составе связующего ниже 3 и выше 7% прочность стержней в отвержденном состоянии начинает уменьшаться.

Связующее приготавливают следующим образом.

Совмещают и тщательно перемешивают СДБ и кубовый остаток от производства γ-бутиролактона 2-3 мин до получения однородной жидкости.

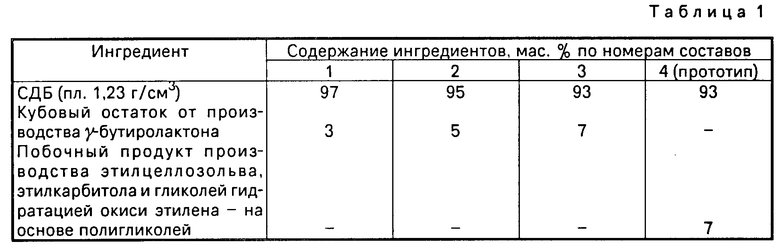

В табл. 1 приведены составы предлагаемых связующих 1-3 и известного N 4 согласно.

Используют кубовый остаток от производств γ-бутиролактона Новочеркасского завода синтетических продуктов плотностью 1,109 г/см3, вязкостью по ВЗ-4 12 с и с химическим составом, мас.%: γ-бутиролактон-59; 1,4-бутандиол-30; смесь осмолов и полимеров -11.

Используют также жидкий концентрат сульфитно-дрожжевой бражки (ОСТ 81-79-74) с натриевым основанием Краснокамского ЦБК, с содержанием сухих веществ 48,0%, плотностью 1,23 г/см3 и вязкостью по ВЗ-4 свыше 2000 с.

Стержневая смесь готовится в лабораторных бегунах модели ЛМ-1. В качестве наполнителя применяют кварцевый песок марки 1К02А Верхне-Днепровского карьера. Смесь содержит 95 мас.% кварцевого песка и 5 мас.% связующего. Подготовленное связующее вводят в песок и перемешивают 3 мин.

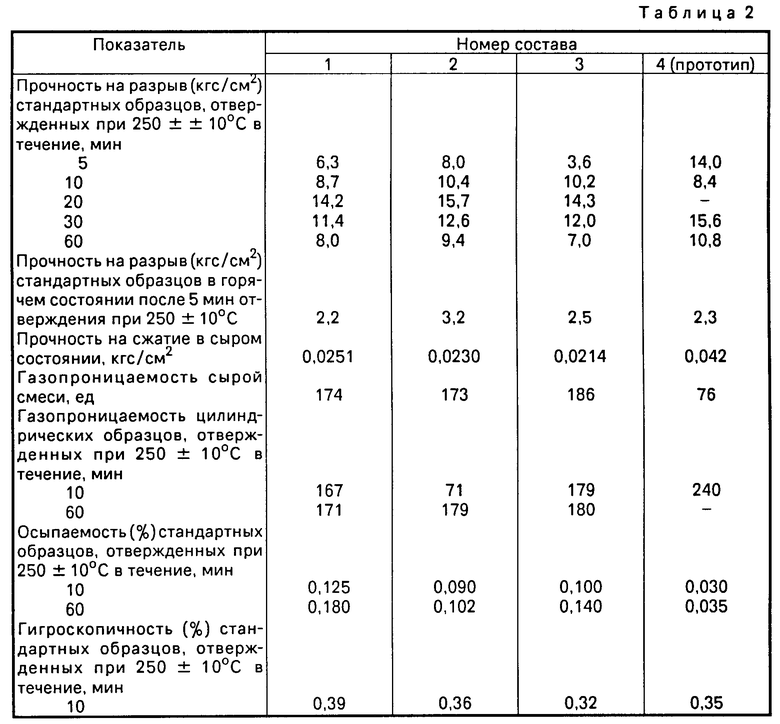

Физико-механические свойства смесей со связующими NN 1-4 приведены в табл. 2.

При анализе результатов испытаний в табл. 2 следует сравнивать показатели связующих с идентичным содержанием ингредиентов (93% СДБ и 7% побочных продуктов органического синтеза), а именно связующих N 2 (предлагаемых) и N 4 (прототип). Данные таблицы показывают, что предлагаемое связующее повышает прочность в горячем состоянии с 2,3 до 3,2 кгс/см2, т.е. почти на 80%, что сокращает цикл горячего отверждения смеси в оснастке и повышает производительность стержневых агрегатов. В то же время прочность в сыром состоянии, характеризующая пескодувную текучесть, у смеси со связующим N 2 снижается с 0,042 до 0,0230 кгс/см2. Это позволяет добиться более качественного заполнения смесью оснастки, уменьшает потери смеси в пескодувных резервуарах и способствует повышению качества стержней и форм.

Таким образом, предлагаемое связующее повышает прочность смеси в горячем состоянии и уменьшает прочность смеси в сыром состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1984 |

|

SU1248122A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1988 |

|

SU1527764A1 |

| Связующее для изготовления литейных форм и стержней теплового отверждения | 1985 |

|

SU1271619A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884824A1 |

2. Связующее по п.1, отличающееся тем, что кубовый остаток от производства γ - бутиролактона имеет следующий состав, мас.%:

1,4-Бутандиол 28 - 37

Осмолы и полимеры 7 - 13

γ - Бутиролактон Остальное

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1981-08-05—Подача