(S) КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1979 |

|

SU821466A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2461532C1 |

| Композиция для получения пенопласта | 1979 |

|

SU1061441A1 |

| Композиция для получения пенопласта | 1980 |

|

SU899587A1 |

| Композиция для получения пенопласта | 1976 |

|

SU584023A1 |

| Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала | 1987 |

|

SU1576507A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2186075C2 |

| Связующее | 1976 |

|

SU642338A1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU626084A1 |

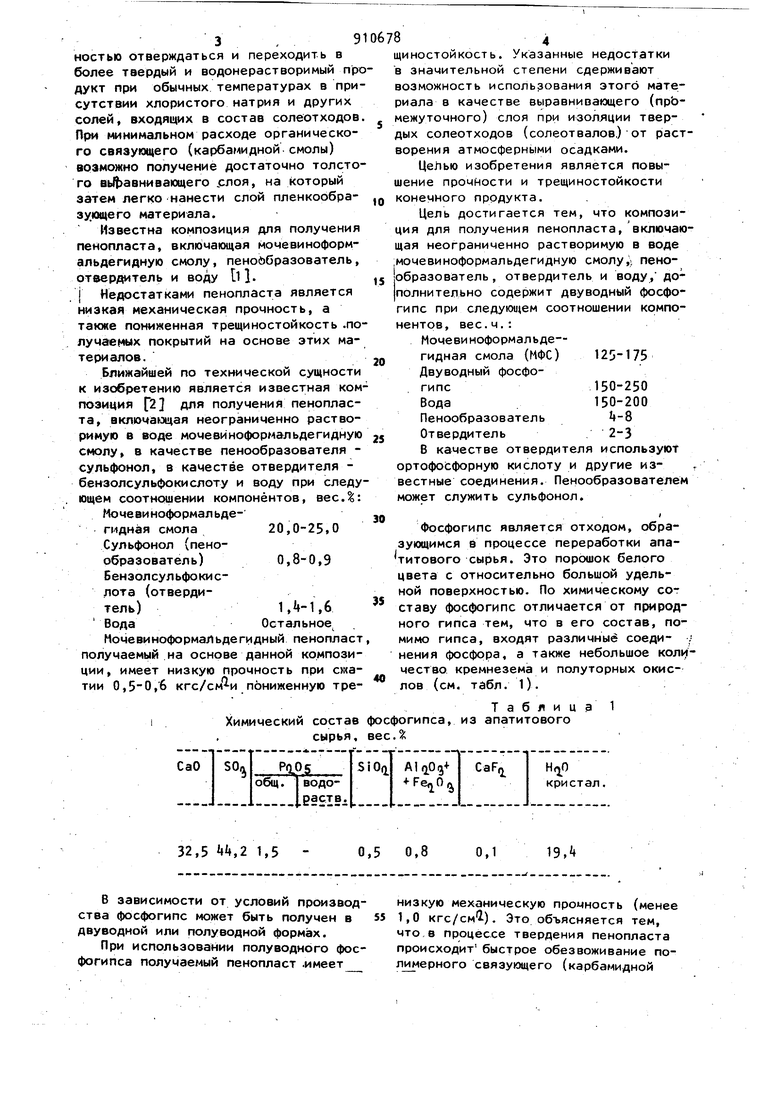

Изобретение относится к композициям для получения пенопластов на основе мочевиноформальдегидных смол и может быть использовано на калийных предприятиях для защиты поверхности солеотвалов от растворения атмосферными осадками, например, в качестве выравнивающего (проме хуточного) слоя комбинированного покрытия. li Солеотвалы - это накопление пустой породы, которые образуются в результа ту переработки сильвинитовой руды на обогатительных фабриках калийной промышленности. По химическому составу отвалы срлей на 88-92% состоят из хлористого натрия. Оставшаяся часть содержит в Н(эбольших количествах хлористый калий, хлористый магний, сульфат кальция и нерастворимый (глинистый) остаток - до 5%. Солеотвалы имеют форму, приближающуюся к форме усеченного конуса с углом откоса 20-«О и высотой до 50 к и более. Гидроизоляция такого вида отходов является важной проблемой, поскольку их растворение ведет к засолению подземных вод, поверхностных водоемов и близлежащих земельных угодий. В настоящее время о связи с возрастающим количеством отходов, поступающих в отвалы и повышением требований к охране природы, проблема изоляции солеотвалов от растворения атмосферными осадками является весьма актуальной. Однако специфический микрорельеф в виде шероховатости, возникающей в результате действия атмосферных осадков, а также значительная пористость поверхности создают определенные трудности при устройстве водозащитных покрытий. В этой связи могли бы найти применение некоторые пенопласты, о частности пенсУпласты на оснбве момевиноформальдегидных смол. Пригодность карбамидных пенопластов для изоляции солеотвалов определяется их способностью отверждаться и переходить в более твердый и водонерастворимый про дукт при обычных температурах в при сутствии хлористого натрия и других солей, входящих в состав солеотходов При минимальном расходе органического связующего (карбамидной смолы) возможно получение достаточно толсто го вь авнивающего .слоя, на который затем легко нанести слой пленкообразующего материала. Известна композиция для получения пенопласта, включающая Мочевиноформальдегидную смолу, пенообразователь, отеердитель и воду tl. I Недостатками пенопласта является низкая механическая прочность, а также пониженная трещиностойкость .по лучаемых покрытий на основе этих материалов. Ближайшей по технической сущности к изобретению является известная ком позиция 21 для получений пенопласта, включащая неограниченно растворимую в воде мочевйноформальдегидную смолу, в качестве пенообразователя сульфонол, в качестве отвердителя бензолсульфокислоту и воду при следу ющем соотношении компонентов, весД: Мочевиноформальде20,0-25,0 гмдная смола Сульфонол (пенообразователь) 0,8-0,9 Бензолсульфокислота (отвердитель)1,-1,6 Вода Остальное Мочевиноформальдегидный пенопласт получаемый на основе данной композиции, имеет низкую прочность при сжатии 0,5-0,6 кгс/см и пониженную треХимический состав фосфогипса, сырья, вес.%

32,5 1,2 1,5

В зависимости от условий производства Фосфогипс может быть получен в двуводной или полуводной формах.

При использовании полуводного фосфогипса получаемый пенопласт .имеет 9

Таблиц апатитового

из

0,5 0,8

19,

0,1

низкую механическую прочность (менее 1,0 кгс/см). Это объясняется тем, что,в процессе твердения пенопласта происходит быстрое обезвоживание поЛJ мepнoгo связующего (карбамидной 84 щиностойкость. Указанные недостатки в значительной степени сдерживают возможность использования этого материала в качестве выравнивающего (прЬмежуточного) слоя при изоляции твердых солеотходов (солеотвалов.) от растворения атмосфернь|ми осадками. ЦеЬью изобретения является повышение прочности и трещиностойкости конечного продукта. . Цель достигается тем, что композиция для получения пенопласта, включающая неограниченно растворимую в воде ;мочевиноформальдегидную смолу; пенообразователь, отвердитель и воду, дополнительно содержит двуводный фосфогипс при следуюи ем соотношении компонентов, вес.ч. : Мочевиноформальде- гидная смола (МФС) 125-175 Двуводный фосфогипс150-250Вода150-200 Пенообразователь i-S Отвердитель2-3 В качестве отвердителя используют ортофосфорную кислоту и другие из- , вестные соединения. Пенообразователем может служить сульфонол. Фосфогипс является отходом, образующимся в процессе переработки апатитового сырья. Это порошок белого цвета с относительно большой удельной поверхностью. По химическому составу Фосфогипс отличается от природного гипса тем, что в его состав, помимо гипса, входят различные соеди- / нения фосфора, а также небольшое количество кремнезема и полуторных окислов (см. табл. 1).

смолы) при переходе гипса из полуводной формы Q форму двойного гидра та.

Введение в состав пенопласта двуводного фосфогипса обеспечивает получение материала с повышенной механи ческой прочностью, в результате чего становится возможным перемещение людей и легких механизмов по выровненной поверхности солеотвалов в процессе устройства и эксплуатации защитного покрытия.

Кроме того, получаемый пенопласт имеет повышенную трещиностойкость, так как двуводный фосфогипс, вводимый в состав композиции, имеет волокнистую структуру.

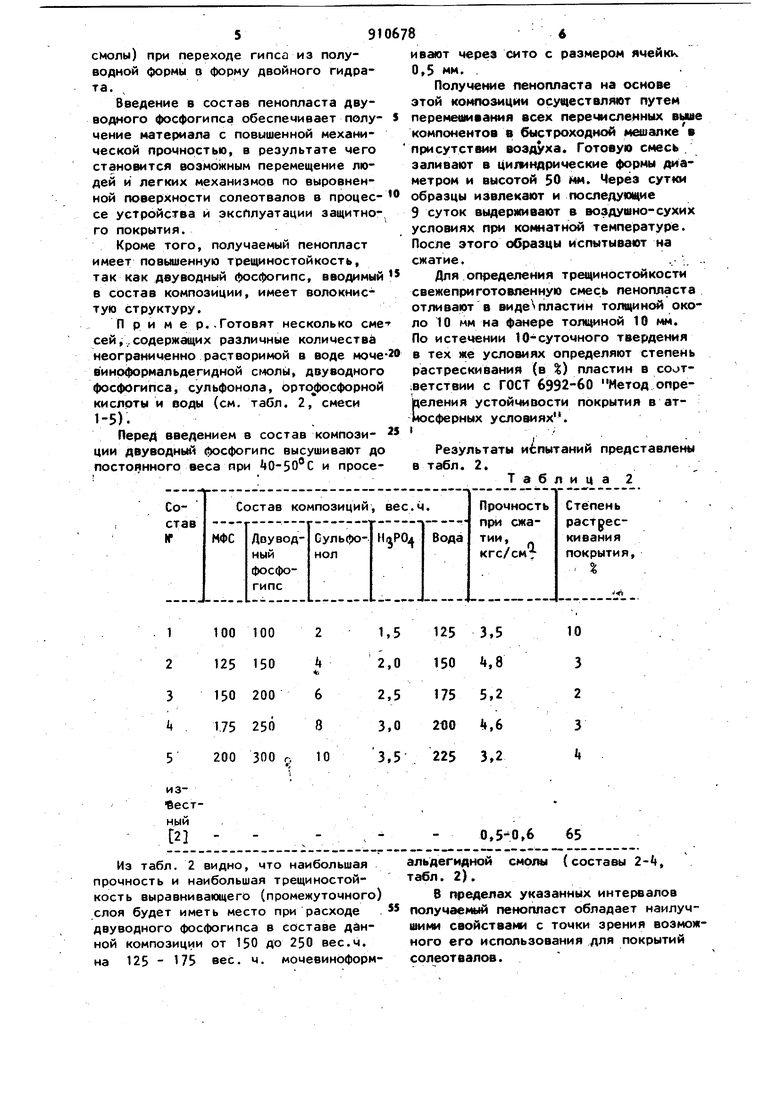

Приме р..Готовят несколько смесей,..содержащих различные количества неограниченно растворимой в воде моче винрформальдегидной , дву водного фосфогипса, сульфонола, Ьрто сфорной кислрты и воды (см, табл. 2, смеси 1-5).

Перед введением в состав композиции дауводный фосфогипс высушивают до постоянного веса при ЦО-ЗО С и просеИз табл. 2 видно, что наибольшая прочность и наибольшая трещиностойкость выравнивающего (промежуточного) слоя будет иметь место при расходе . двуводного фосфогипса в составе дйнной композиции от 150 до 250 вес.ч. на 125-175 вес. м. мочевиноформивают через OITO с размером ямейкк 0,5 мм.

Получение пенопласта на основе этой композиции осуществляют путей перемешивания всех перемисленных выш компонентов в быстроходной мешалке в присутствии воздуха. Готовую смесь заливают в цилиндрические формы / аметром и высотой 50 мм. Через сутки образцы извлекают и последующие 9 суток выдерживают в воздушно-сухих условиях при комнатной температуре. После этого образцы испытывают на сжатие.

Для определения трециностойкости свежеприготовленную смесь пенопласта отливают в видe пластин толщиной около 10 мм на фанере толщиной 10 мм. По истечении 10-суточного твердения в тех же условиях определяют степень растрескивания (в %) пластин в соот.ветствии с ГОСТ 6992-60 Метод определения устойчивости покрытия в атмосферных условиях.

I. ;

Результаты испытаний представлены в табл. 2,

Таблица 2

10 3 2

3 It

альдегидной смолы (составы 2-, табл. 2).

В пределах указанных интервалов получаемый пенопласт обладает наилучшими свойствами с точки зрения возможного его использования для покрытий солеотвалов.

79106788

Формула изобретенияОтвердитель2-3

Композиция для получения пеноплас-Вода150-200

та, включающая мочевиноформальдегИд-Двуводный фосфоную смолу, пенообразователь, отверди-гипс150-250

тель и воду, отличаю щаяся5Источники информации,

тем, что, с целью повышения прочное- принятые во внимание при экспертизе ти и трещиностойкости конечного про-1. Валгин В.Д. и Бородкина Н.И.

дукта, она дополнительно содержитМочевиноформальдегидный пенопласт

двуводный фосфогипс при следующем со-МФП-2. Пластические массы, 197.

отношении компонентов, вес.ч. 10, с. kft-kj.Мочевиноформальде-2. Авторское свидетельство СССР

гидная смола125-175№ , кл. С 08 J 9/30, 1976

Пенообразователь -8(прототип).

Авторы

Даты

1982-03-07—Публикация

1980-07-23—Подача