Изобретения относится к строительным материалам и может быть использовано для изготовления теплоизоляционных материалов.

Цель изобретения - снижение плотности и коэффициента теплопроводности.

В сырьевой смеси используют лузгу гречневую представляющую собой отдельные тонкие чешуйки и трехстворчатые коробочки из чешуек растительного происхождения темно-коричневого цвета, имеющие форму удлиненного треугольника, длиной 6-7 мм, шириной 4-5 мм и толщиной 0,3-0,4 мм с плотностью 130-140 кг/м3. Лузга не впитывает в себя влагу.

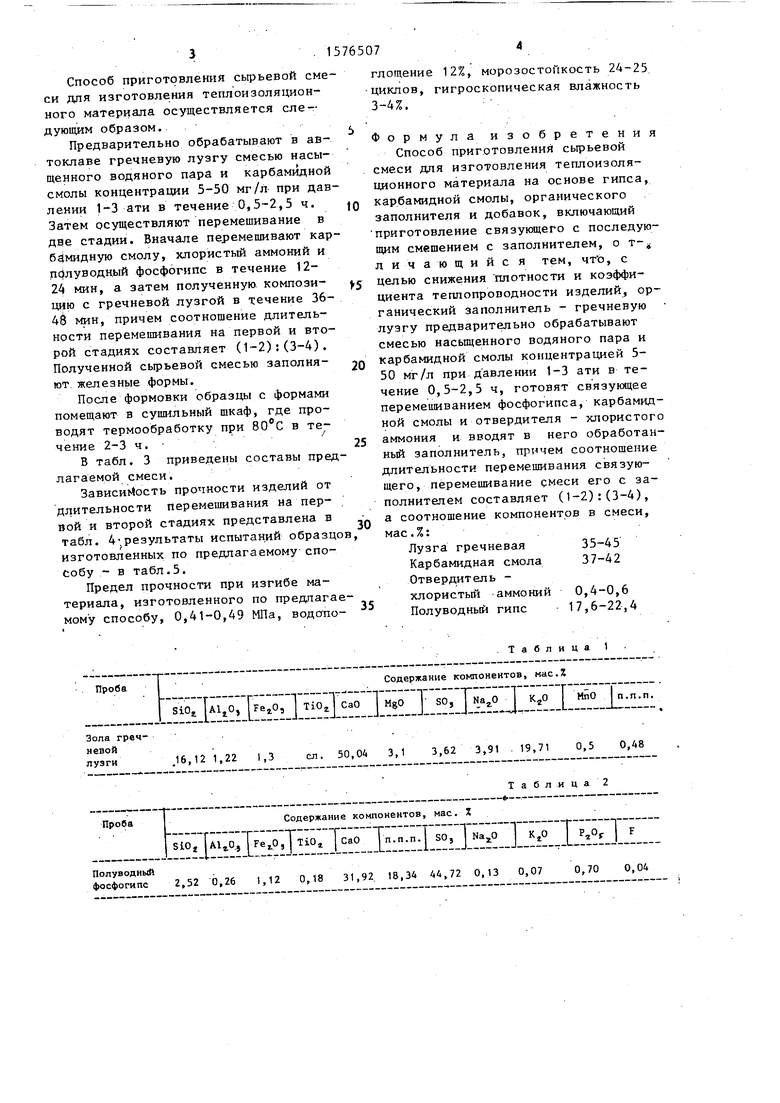

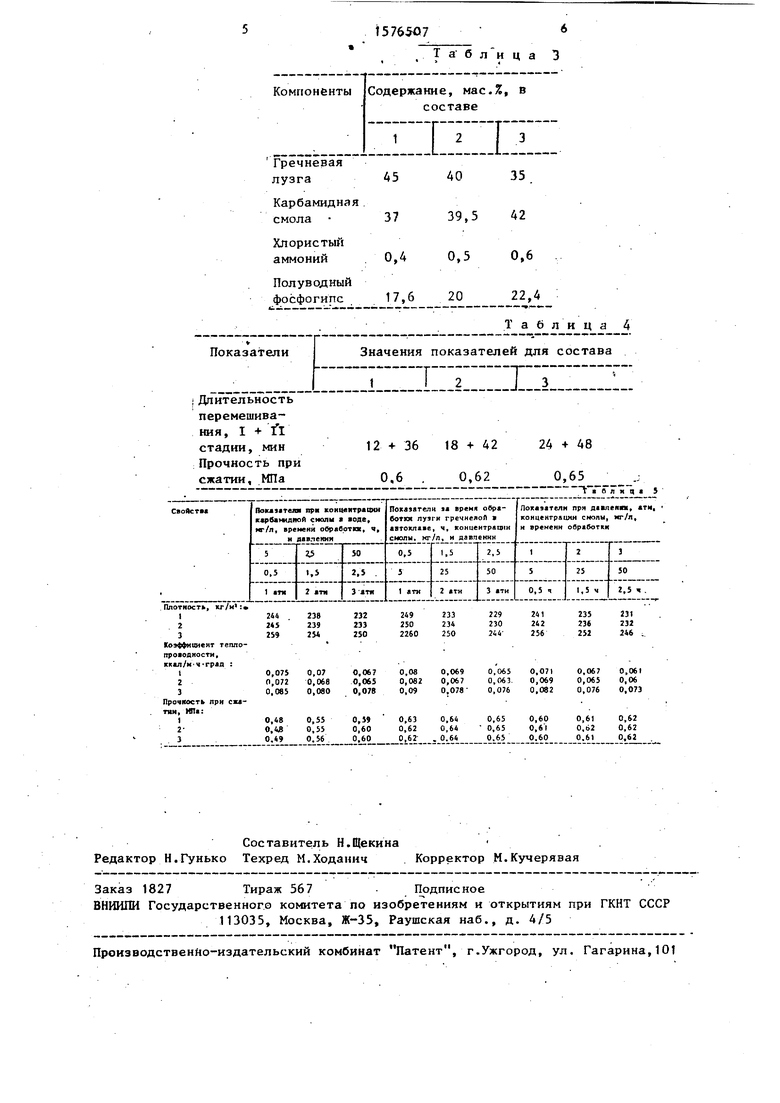

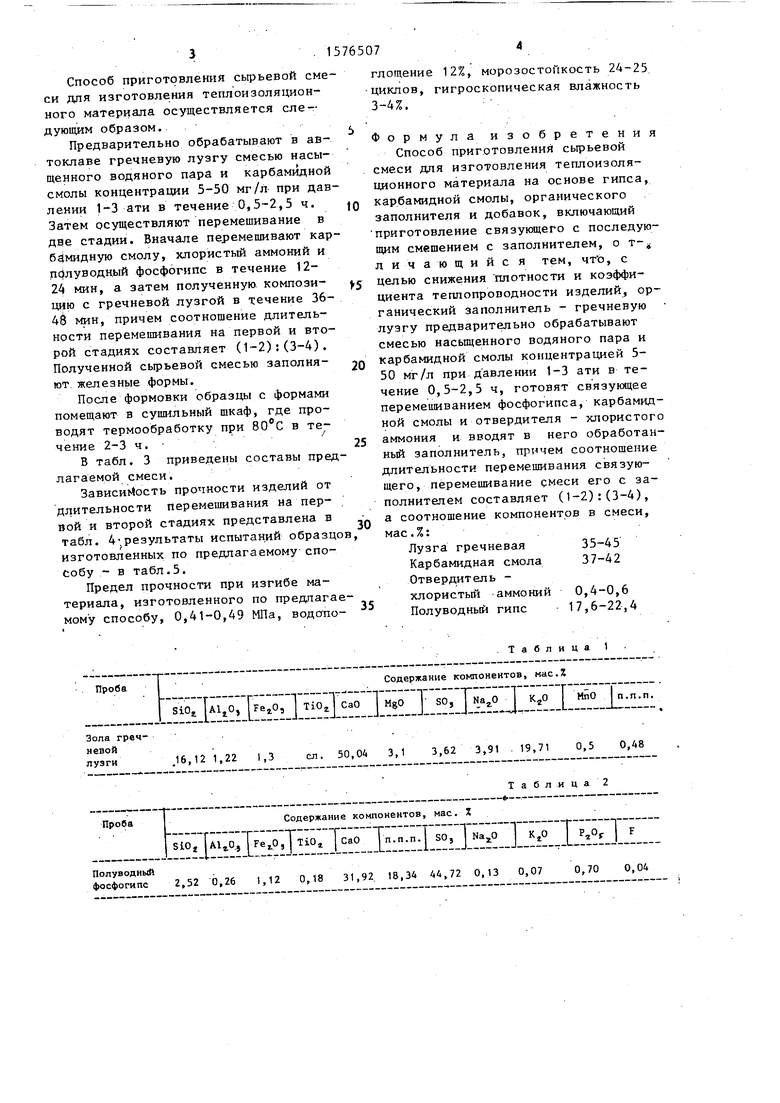

Б табл.1 представлен химический состав золы гречневой лузги зольность 1,3%, выход летучих 76,3%, в табл.2 - химический состав фосфогипса.

Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала осуществляется следующим образом.

Предварительно обрабатывают в автоклаве гречневую лузгу смесью насыщенного водяного пара и карбамидной смолы концентрации 5-50 мг/л при давлении 1-3 ати в течение 0,5-2,5 ч. Затем осуществляют перемешивание в две стадии. Вначале перемешивают кар- бамидную смолу, хлористый аммоний и полуводный фосфогипс в течение 12- 24 мин, а затем полученную композицию с гречневой лузгой в течение 36- 48 мин, причем соотношение длительности перемешивания на первой и второй стадиях составляет (1-2):(3-4). Полученной сырьевой смесью заполняют железные формы.

После формовки образцы с формами помещают в сушильный шкаф, где проводят термообработку при 80°С в течение 2-3 ч.

В табл. 3 приведены составы предлагаемой смеси.

Зависимость прочности изделий от длительности перемешивания на первой и второй стадиях представлена в табл. 4-результаты испытаний образцо изготовленных по предлагаемому способу - в табл.5.

Предел прочности при изгибе материала, изготовленного по предлагаемому способу, 0,41-0,49 МПа, водапо

5

0

5

0

5

глощение 12%, морозостойкость 24-25 циклов, гигроскопическая влажность 3-4%.

Формула изобретения

Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала на основе гипса, карбамидной смолы, органического заполнителя и добавок, включающий приготовление связующего с последующим смешением с заполнителем, о т-. личающийся тем, чт о, с целью снижения плотности и коэффициента теплопроводности изделий, органический заполнитель - гречневую лузгу предварительно обрабатывают смесью насыщенного водяного пара и карбамидной смолы концентрацией 5- 50 мг/л при давлении 1-3 ати в течение 0,5-2,5 ч, готовят связующее перемешиванием фосфогипса, карбамидной смолы и отвердителя - хлористого аммония и вводят в него обработанный заполнитель, причем соотношение длительности перемешивания связующего, перемешивание смеси его с заполнителем составляет (1-2):(3-4), а соотношение компонентов в смеси, мае.%:

Лузга гречневая 35-45 Карбамидная смола 37-42 Отвердитель хлористый аммоний 0,4-0,6 Полуводный гипс17,6-22,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1987 |

|

SU1505909A1 |

| Формовочная смесь | 1988 |

|

SU1520047A1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2000 |

|

RU2183207C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ АРБОЛИТ | 2005 |

|

RU2331618C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| Газополимербетонная смесь | 1986 |

|

SU1418319A1 |

| Полимербетонная смесь | 1982 |

|

SU1114650A1 |

Изобретение относится к области строительных материалов и может быть использовано для изготовления теплоизоляционных материалов. С целью снижения плотности и коэффициента теплопроводности изделий в способе приготовления сырьевой смеси для изготовления теплоизоляционного материала на основе гипса гречневую лузгу перед перемешиванием обрабатывают смесью насыщенного водяного пара и карбамидной смолы концентрации 5-50 мг/л в насыщенном водяном растворе при давлении 1-3 ати в течение 0,5-2,5 ч, перемешивают фосфогипс, карбамидную смолу и хлористый аммоний и вводят туда обработанный заполнитель. Причем соотношение длительности перемешивания фосфогипса, карбамидной смолы и хлористого аммония и совместное перемешивание с обработанным заполнителем составляет (1-2):(3-4) при соотношении компонентов, мас.%: лузга гречневая 35-45

карбамидная смола 37-42

хлористый аммоний 0,4-0,6

полуводный фосфогипс 17,6-22,4. Материал имеет плотность 235-250 кг/м 3, предел прочности при сжатии 0,6-0,65 МПа, при изгибе 0,41-0,49 МПа, водопоглощение 12%, коэффициент теплопроводности 0,063-0,085 ккал/м .ч .град. Морозостойкость 24-25 циклов, гигроскопическая влажность 3-4%. 5 табл.

Полуводный

фосфогипс 2,52 0,26 1,12 0,18 31,92 18,34 44,72 0,13 0,070,70 0,04

Таблица 1

Карбамидная смола 37

Длительность перемешивания, I + стадии, мин Прочность при сжатии, МПа

Т а б

лица 3

39,5 42

18 + 42

0,62

24 + 48

-ПРв ЗГя ц « 5

| Сырьевая смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1058953A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения строительного материала | 1977 |

|

SU730642A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-07—Публикация

1987-07-20—Подача