(54) АГРЕГАТ ДЛЯ ВЫЕМКИ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для выемки крутых пластов угля | 1982 |

|

SU1089271A1 |

| Агрегат для выемки угля | 1980 |

|

SU989091A2 |

| Агрегат для безлюдной выемки угля на крутых пластах | 1979 |

|

SU875083A1 |

| Агрегат для безлюдной выемки крутых пластов угля | 1982 |

|

SU1089270A1 |

| Агрегат для выемки угля | 1980 |

|

SU989092A2 |

| Механизированный комплекс для отработки мощных крутых угольных пластов | 1983 |

|

SU1222846A1 |

| Агрегат для выемки крутых пластов угля | 1980 |

|

SU941610A1 |

| Угольная пила | 1982 |

|

SU1054539A1 |

| Двухъярусная шагающая крепь | 1987 |

|

SU1564356A1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС (БЛОК) | 1998 |

|

RU2172410C2 |

I

Изобретение относится к горному делу, а именно к агрегатам для выем ки угля и может быть использовано для безлюдной выемки угля из крутых пластов с устойчивыми боковыми породами.

Известна подвесная крепь, выполненная из жестких ферм, подвешенных на кронштейнах устройств перемещения, которые расположены вдоль крепи на откаточном, вентиляционном и подэтажных штреках l .

Недостатками этой крепи являются возможные перекосы и заклинивания , крепи при неровностях почвы и кровли и необходимость проведения опережающих подэтажньУх штреков.

Наиболее близким к изобретению техническим решением из известных является агрегат для выемки угля, включающий базовую балку с направляющей для исполнительного органа,которая по концам связана с установленными с забойной стороны распорно-шагающими устройствами перемещения 2J. Однако в этом агрегате максималь,ная длина очистного забоя, ограничивается длиной критического пролета жесткой в плоскости пласта направляющей базовой балки агрегата, что неизбежно влечет к увеличению числа подэтажных штреков в этаже.

Цель изобретения - повышение наtoдежности работы агрегата в длинных

; забоях.

Поставленная цель достигается тем, что базовая балка с завальной

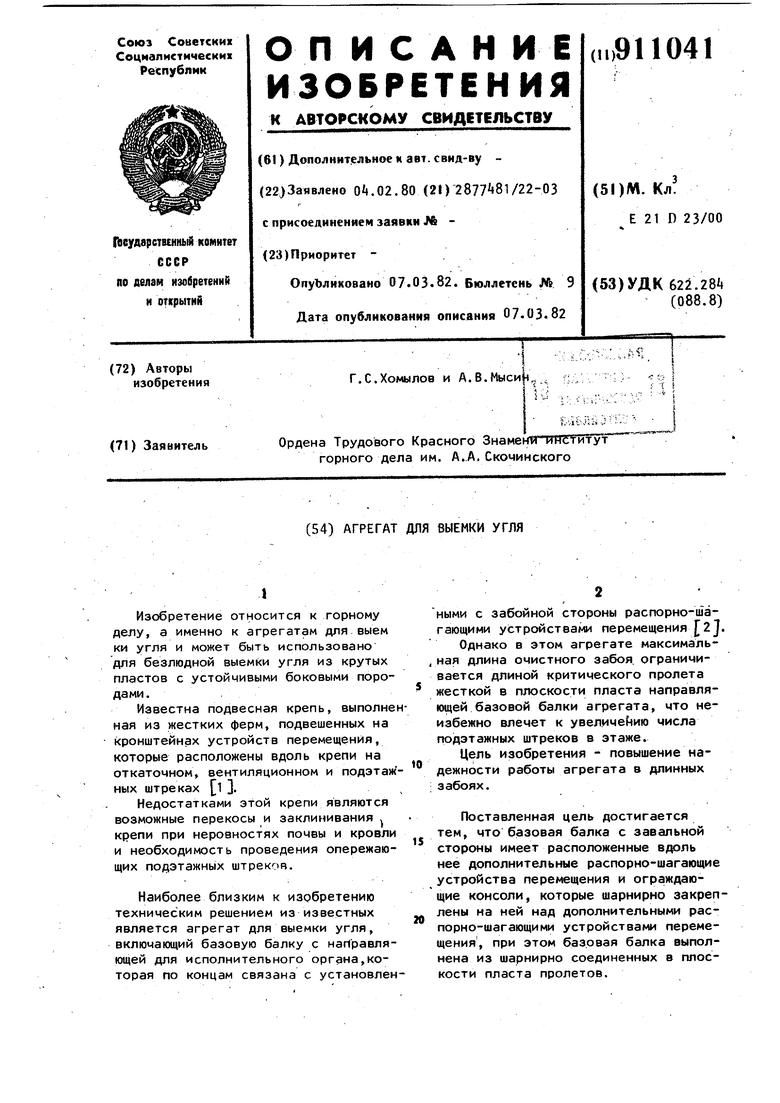

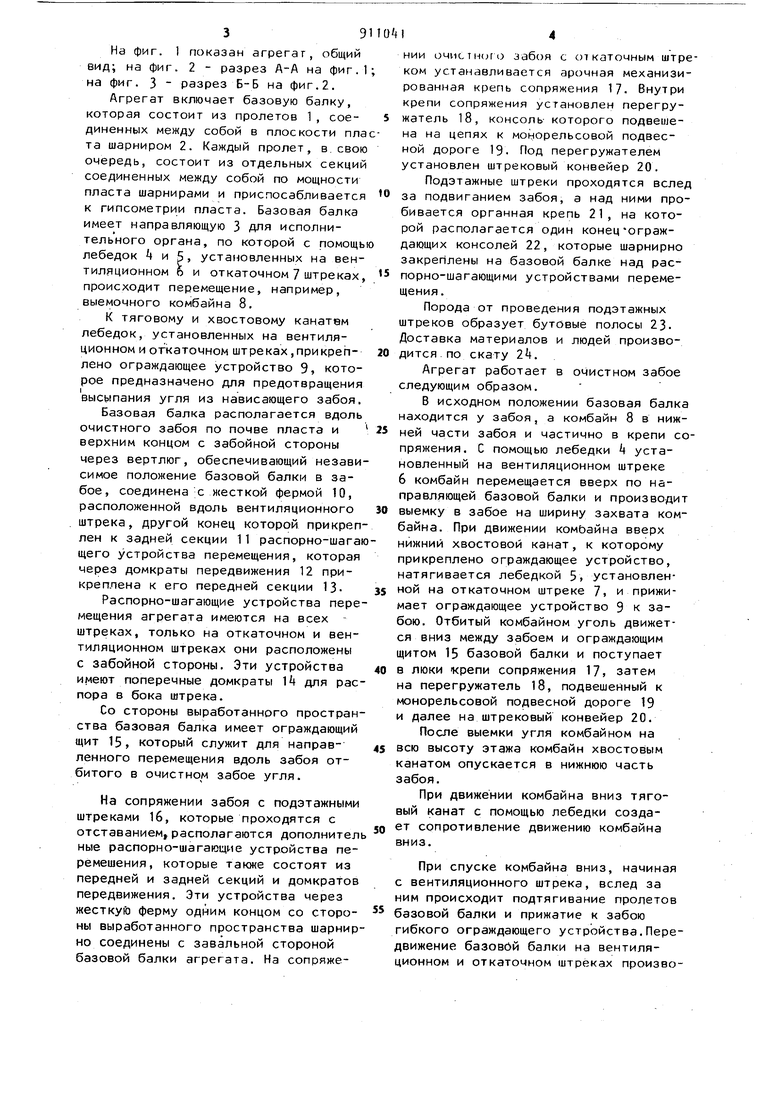

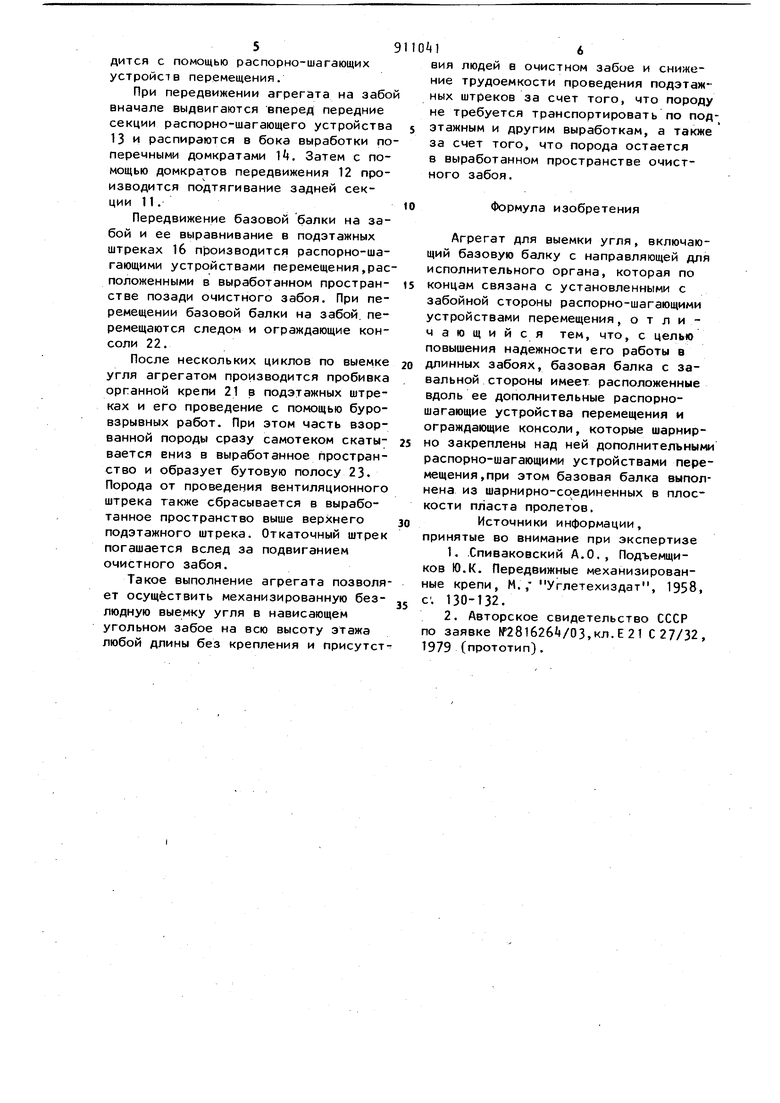

IS стороны имеет расположенные вдоль нее дополнительные распорно-шагающие устройства перемещения и ограждающие консоли, которые шарнирно закреплены на ней над дополнительными рас20порно-шагающими устройствами перемещения, при этом базовая балка выполнена из шарнирно соединенных в плоскости пласта пролетов. 39 На фиг. ) показан агрегат, общий вид; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 разрез Б-Б на фиг.2. Агрегат включает базовую балку, которая состоит из пролетов 1, соединенных между собой в плоскости пла та шарниром 2. Каждый пролет, в. свою очередь, состоит из отдельных секций соединенных между собой по мощности пласта шарнирами и приспосабливается к гипсометрии пласта. Базовая балка имеет направляющую 3 для исполнительного органа, по которой с помощь лебедок k и В, установленных на вентиляционном 6 и откаточном 7 штреках, происходит перемещение, например, выемочного комбайна 8, К тяговому и хвостовому канатам лебедок, установленных на вентиляционном и от каточном штреках,прикреплено ограждающее устройство 9, которое предназначено для предотвращения высыпания угля из нависающего забоя. Базовая балка располагается вдоль очистного забоя по почве пласта и верхним концом с забойной стороны через вертлюг, обеспечивающий независимое положение базовой балки в забое, соединена с жесткой фермой 10, расположенной вдоль вентиляционного штрека, другой конец которой прикреплен к задней секции 11 распорно-шагаю щего устройства перемещения, которая через домкраты передвижения 12 прикреплена к его передней секции 13Распорно-шагающие устройства перемещения агрегата имеются на всех штреках, только на откаточном и вентиляционном штреках они расположены с забойной стороны. Эти устройства имеют поперечные домкраты 14 для распора в бока штрека. Со стороны выработанного пространства базовая балка имеет ограждающий щит 15, который служит для направленного перемещения вдоль забоя отбитого в очистном забое угля. На сопряжении забоя с подэтажными штреками 1б, которые проходятся с отставанием, располагаются дополнител ные распорно-шагающие устройства перемешения, которые также состоят из передней и задней секций и домкратов передвижения. Эти устройства через жесткуй ферму одним концом со стороны выработанного пространства шарнир но соединены с завальной стороной базовой балки агрегата. На сопряжении очистн(яи забоя с откаточным штреком устанавливается арочная механизированная крепь сопряжения 17. Внутри крепи сопряжения установлен перегружатель 18, консоль которого подвешена на цепях к монорельсовой подвесной дороге 19- Под перегружателем установлен штрековый конвейер 20. Подэтажные штреки проходятся вслед за подвиганием забоя, а над ними пробивается органная крепь 21, на которой располагается один конецограждающих консолей 22, которые шарнирно закреплены на базовой балке над распорно-шагающими устройствами перемещения. Порода от проведения подэтажных штреков образует бутовые полосы 23. Доставка материалов и людей производится . по скату 2 it. Агрегат работает в очистном забое следующим образом. В исходном положении базовая балка находится у забоя, а комбайн 8 в нижней части забоя и частично в крепи сопряжения. С помощью лебедки 4 установленный на вентиляционном штреке 6 комбайн перемещается вверх по направляющей базовой балки и производит выемку в забое на ширину захвата комбайна. При движении комЬайна вверх нижний хвостовой канат, к которому прикреплено ограждающее устройство, натягивается лебедкой 5 установленной на откаточном штреке 7, и прижимает ограждающее устройство 9 к забою. Отбитый комбайном уголь движется вниз между забоем и ограждающим щитом 15 базовой балки и поступает в люки крепи сопряжения 17, затем на перегружатель 18, подвешенный к монорельсовой подвесной дороге 19 и далее на штрековый конвейер 20. После выемки угля комбайном на всю высоту этажа комбайн хвостовым канатом опускается в нижнюю часть забоя. При движении комбайна вниз тяговый канат с помощью лебедки создает сопротивление движению комбайна вниз. При спуске комбайна вниз, начиная с вентиляционного штрека, вслед за ним происходит подтягивание пролетов базовой балки и прижатие к забою гибкого ограждающего устройства.Передвижение базовбй балки на вентиляционном и откаточном штреках производится с помощью распорно-шагающих устройств перемещения.

При передвижении агрегата на забо вначале выдвигаются вперед передние секции распорно-шагающего устройства 13 и распираются в бока выработки поперечными домкратами 1. Затем с помощью домкратов передвижения 12 производится подтягивание задней секции 11.

Передвижение базовой балки на забой и ее выравнивание в подэтажных штреках 1б производится распорно-шагающими устройствами перемещения,расположенными в выработанном пространстве позади очистного забоя. При перемещении базовой балки на забой, перемещаются следом и ограждающие консоли 22.

После нескольких циклов по выемке угля агрегатом производится пробивка органной крепи 21 в подэтажных штреках и его проведение с помощью буровзрывных работ. При этом часть взорванной породы сразу самотеком скатывается вниз в выработанное пространство и образует бутовую полосу 23. Порода от проведения вентиляционного штрека также сбрасывается в выработанное пространство выше верхнего подэтажного штрека. Откаточный штрек погашается вслед за подвиганием очистного забоя.

Такое выполнение агрегата позволяет осуществить механизированную безлюдную выемку угля в нависающем угольном забое на всю высоту этажа любой длины без крепления и присутствия людей в очистном забое и снижение трудоемкости проведения подэтажных штреков за счет того, что породу не требуется транспортировать по подэтажным и другим выработкам, а также за счет того, что порода остается в выработанном пространстве очистного забоя.

Формула изобретения

Агрегат для выемки угля, включающий базовую балку с направляющей для исполнительного органа, которая по концам связана с установленными с забойной стороны распорно-шагающими устройствами перемещения, отличающийся тем, что, с целью повышения надежности его работы в длинных забоях, базовая балка с завальной стороны имеет расположенные вдоль ее дополнительные распорношагающие устройства перемещения и ограждающие консоли, которые шарнирно закреплены над ней дополнительными распорно-шагающими устройствами перемещения,при этом базовая балка выполнена из шарнирно-соединенных в плоскости пласта пролетов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-02-04—Подача