(54) АГРЕГАТ ДЛЯ ВЫЕМКИ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для выемки угля | 1980 |

|

SU989091A2 |

| Агрегат для выемки крутых пластов угля | 1982 |

|

SU1089271A1 |

| Агрегат для безлюдной выемки крутых пластов угля | 1982 |

|

SU1089270A1 |

| Агрегат для выемки угля | 1980 |

|

SU911041A1 |

| Агрегат для выемки крутых пластов угля | 1980 |

|

SU941610A1 |

| Агрегат для безлюдной выемки угля на крутых пластах | 1979 |

|

SU875083A1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ КРУТЫХ ПЛАСТОВ | 2007 |

|

RU2357083C1 |

| Угольная пила | 1982 |

|

SU1054539A1 |

| Способ разработки мощных крутых пластов и устройство для его осуществления | 1985 |

|

SU1281671A1 |

| Выемочный агрегат для крутых пластов | 1981 |

|

SU977816A1 |

1

Изобретение относится к горному делу, а именно к агрегатам для выемки угля, и может быть использовано при подземной разработке крутых пластов угля без присутствия людей в забое.

.По основному авт. св. № 911041 известен агрегат для выемки угля, включающий базовую балку с направляющей для исполнительного органа, которая по концам связана с установленными с забойной стороны распорно-шагающими устройствами перемещения, а с завальной стороны имеет расположенные вдоль нее дополнительные распорно-щагающие устройства перемещения и ограждение консоли, которые щарнирно закреплены на ней над дополнительными распорно-шагающими устройствами перемещения, при этом базовая балка выполнена из шарнирно соединенных в плоскости пласта пролетов 1.

Недостатками этого, агрегата являются его низкая ремонтопригодность, связанная с отсутствием крепи, что усложняет устранение отказов агрегата, кроме того возможны заклинивания базовой балки вмещающими породами.

Цель изобретения - повышение ремонто- пригодности агрегата.

Поставленная цель достигается тем, что агрегатДЛЯ выемки угля снабжен подвижными опорами с пневмобаллона.ми, базовая балка выполнена в виде клина, острие которого направлено в завальнукэ сторону, а верхняя грань имеет направляющие для

подвижных опор, при этом подвижные ОПО-.

ры связаны между собой посредством тягового органа и имеют-привод с изогнутыми

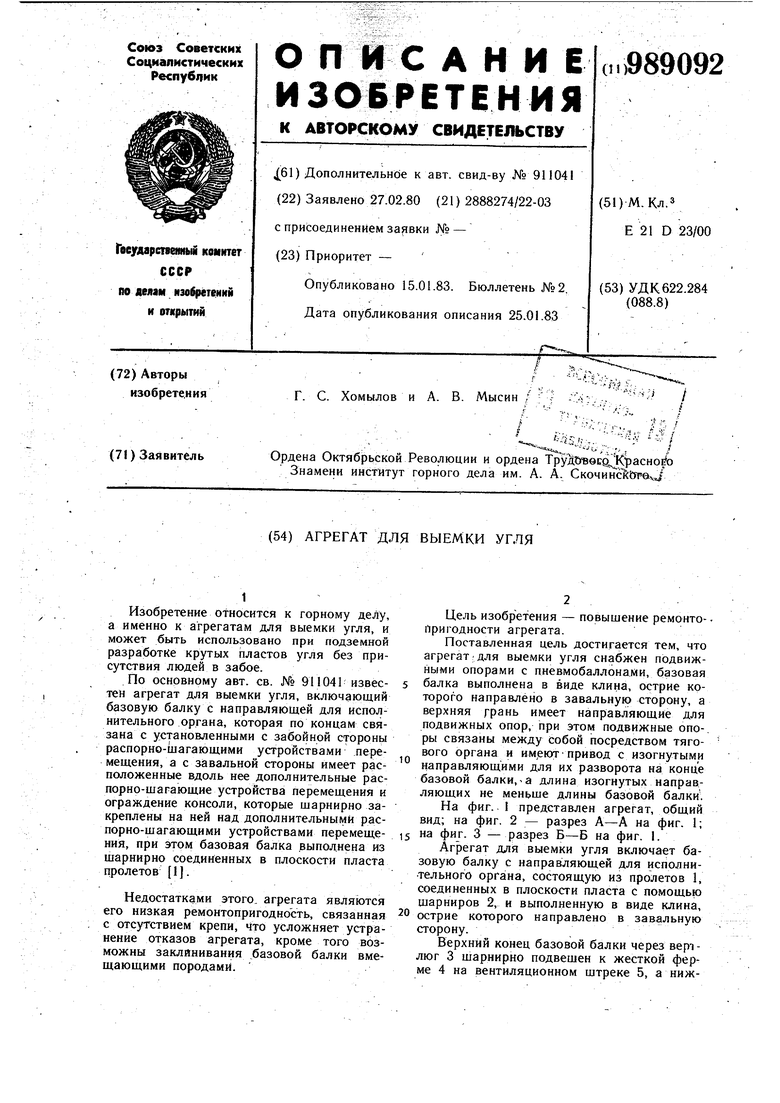

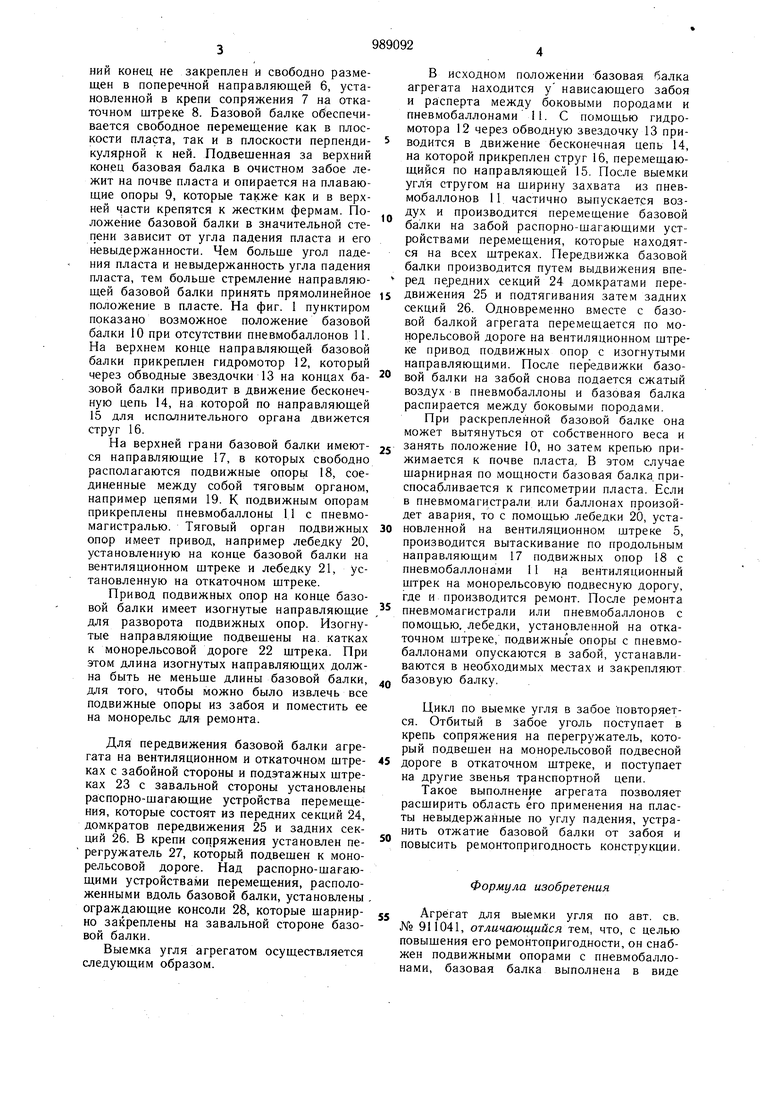

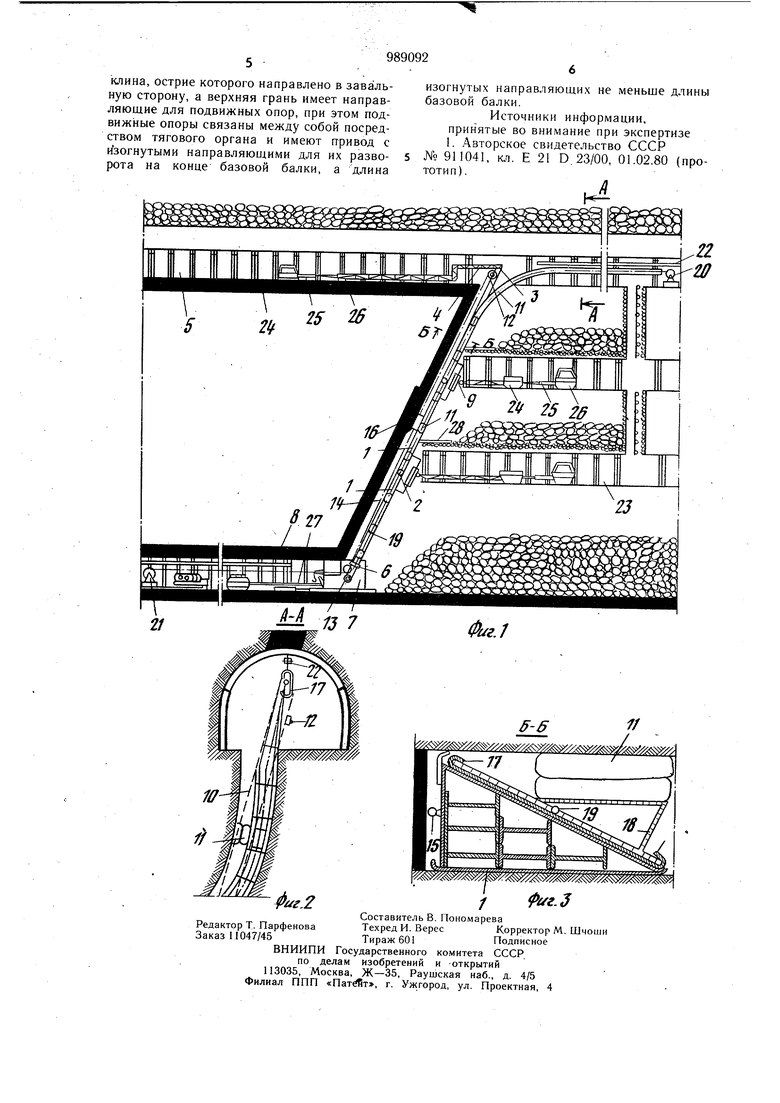

10 направляющими для их разворота на конце базовой балки,а длина изогнутых направляющих не меньше длины базовой балки. На фиг. .1 представлен агрегат, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

,5 на фиг. 3 - разрез Б-Б на фиг. 1.

Агрегат для выемки угля включает базовую балку с направляющей для исполнительного органа, состоящую из пролетов 1, соединенных в плоскости пласта с помощью шарниров 2, и выполненную в виде клина,

20 острие которого направлено в завальную сторону.

Верхний конец базовой балки через вертлюг 3 шарнирно подвешен к жесткой ферме 4 на вентиляционном штреке 5, а нижНИИ конец не закреплен и свободно размещен в поперечной направляющей 6, установленной в крепи сопряжения 7 на откаточном щтреке 8. Базовой балке обеспечивается свободное перемещение как в плоскости пласта, так и в плоскости перпендикулярной к ней. Подвещенная за верхний конец базовая балка в очистном забое лежит на почве пласта и опирается на плавающие опоры 9, которые также как и в верхней части крепятся к жестким фермам. Положение базовой балки в значительной степени зависит от угла падения пласта и его невыдержанности. Чем больще угол падения пласта и невыдержанность угла падения пласта, тем больще стремление направляющей базовой балки принять прямолинейное положение в пласте. На фиг. 1 пунктиром показано возможное положение базовой балки 10 при отсутствии пневмобаллонов 11. На верхнем конце направляющей базовой балки прикреплен гидромотор 12, который через обводные звездочки 13 на концах базовой балки приводит в движение бесконечную цепь 14, на которой по направляющей 15 для исполнительного органа движется струг 16.

На верхней грани базовой балки имеются направляющие 17, в которых свободно располагаются подвижные опоры 18, соединенные между собой тяговым органом, например цепями 19. К подвижным опорам прикреплены пневмобаллоны 11 с пневмомагистралью. Тяговый орган подвижных опор имеет привод, например лебедку 20, установленную на конце базовой балки на вентиляционном щтреке и лебедку 21, установленную на откаточном щтреке.

Привод подвижных опор на конце базовой балки имеет изогнутые направляющие для разворота подвижных опор. Изогнутые направляющие подвещены на. катках к монорельсовой дороге 22 щтрека. При этом длина изогнутых направляющих должна быть не меньще длины базовой балки, для того, чтобы можно было извлечь все подвижные опоры из забоя и поместить ее на монорельс для ремонта.

Для передвижения базовой балки агрегата на вентиляционном и откаточном щтреках с забойной стороны и подзтажных щтреках 23 с завальной стороны установлены распорно-щагающие устройства перемещения, которые состоят из передних секций 24, домкратов передвижения 25 и задних секций 26. В крепи сопряжения установлен перегружатель 27, который подвещен к монорельсовой дороге. Над распорно-щагающими устройствами перемещения, расположенными вдоль базовой балки, установлены ограждающие консоли 28, которые щарнирно закреплены на завальной стороне базовой балки.

Выемка угля агрегатом осуществляется следующим образом.

В исходном положении -базовая балка агрегата находится у нависающего забоя и расперта между боковыми породами и пневмобаллонами II. С помощью гидромотора 12 через обводную звездочку 13 приводится в движение бесконечная цепь 14, на которой прикреплен струг 16, перемещающийся по направляющей 15. После выемки угля стругом на щирину захвата из пневмобаллонов 11 частично выпускается воздух и производится перемещение базовой балки на забой распорно-шагающими устройствами перемещения, которые находятся на всех щтреках. Передвижка базовой балки производится путем выдвижения впе ред передних секций 24 домкратами пере5 движения 25 и подтягивания затем задних секций 26. Одновременно вместе с базовой балкой агрегата перемещается по монорельсовой дороге на вентиляционном штреке привод подвижных опор с изогнутыми направляющими. После передвижки базо0 вой балки на забой снова подается сжатый воздухв пневмобаллоны и базовая балка распирается между боковыми породами.

При раскрепленной базовой балке она может вытянуться от собственного веса и

5 занять положение 10, но затем крепью прижимается к почве пласта, В этом случае шарнирная по мощности базовая балка, приспосабливается к гипсометрии пласта. Если в пневмомагистрали или баллонах произойдет авария, то с помощью лебедки 20, уста0 новленной на вентиляционном штреке 5, производится вытаскивание по продольным направляющим 17 подвижных опор 18 с пневмобаллонами 11 на вентиляционный штрек на монорельсовую подвесную дорогу, где и производится ремонт. После ремонта

пневмомагистрали или пневмобаллонов с помощью, лебедки, установленной на откаточном щтреке, подвижнее опоры с пневмобаллонами опускаются в забой, устанавливаются в необходимых местах и закрепляют

Q базовую балку.

Цикл по выемке угля в забое повторяется. Отбитый в забое уголь поступает в крепь сопряжения на перегружатель, который подвешен на монорельсовой подвесной 5 дороге в откаточном щтреке, и поступает на другие звенья транспортной цепи.

Такое выполнение агрегата позволяет расщирить область его применения на пласты невыдержанные по углу падения, устранить отжатие базовой балки от забоя и повысить ремонтопригодность конструкции.

Формула изобретения

Агрегат для выемки угля по авт. св. № 911041, отличающийся тем, что, с целью повыщения его ремонтопригодности, он снабжен подвижными опорами с пневмобаллонами, базовая балка выполнена в виде

Авторы

Даты

1983-01-15—Публикация

1980-02-27—Подача