(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЧИСТОТЫ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля чистоты рабочих сред | 1987 |

|

SU1430829A1 |

| Устройство для контроля чистоты жидкости | 1978 |

|

SU672505A1 |

| Установка для контроля чистоты рабочих сред | 1990 |

|

SU1725967A1 |

| Устройство для контроля дисперсных систем | 1988 |

|

SU1651196A1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОЙ ФАЗЫ ЗАГРЯЗНЕНИЙ В ПОТОКЕ ЖИДКИХ СРЕД, ВКЛЮЧАЮЩИХ НЕРАСТВОРЕННЫЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284509C2 |

| СТЕНД ПРОМЫВОЧНЫЙ | 2015 |

|

RU2610776C1 |

| УСТАНОВКА ОЧИСТКИ И РЕГЕНЕРАЦИИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1993 |

|

RU2045679C1 |

| Устройство для промывки гидросистем и систем смазки | 1984 |

|

SU1178508A2 |

| Передвижной парогенератор | 2021 |

|

RU2788467C2 |

| Установка для промывки,очистки и заправки | 1977 |

|

SU704645A1 |

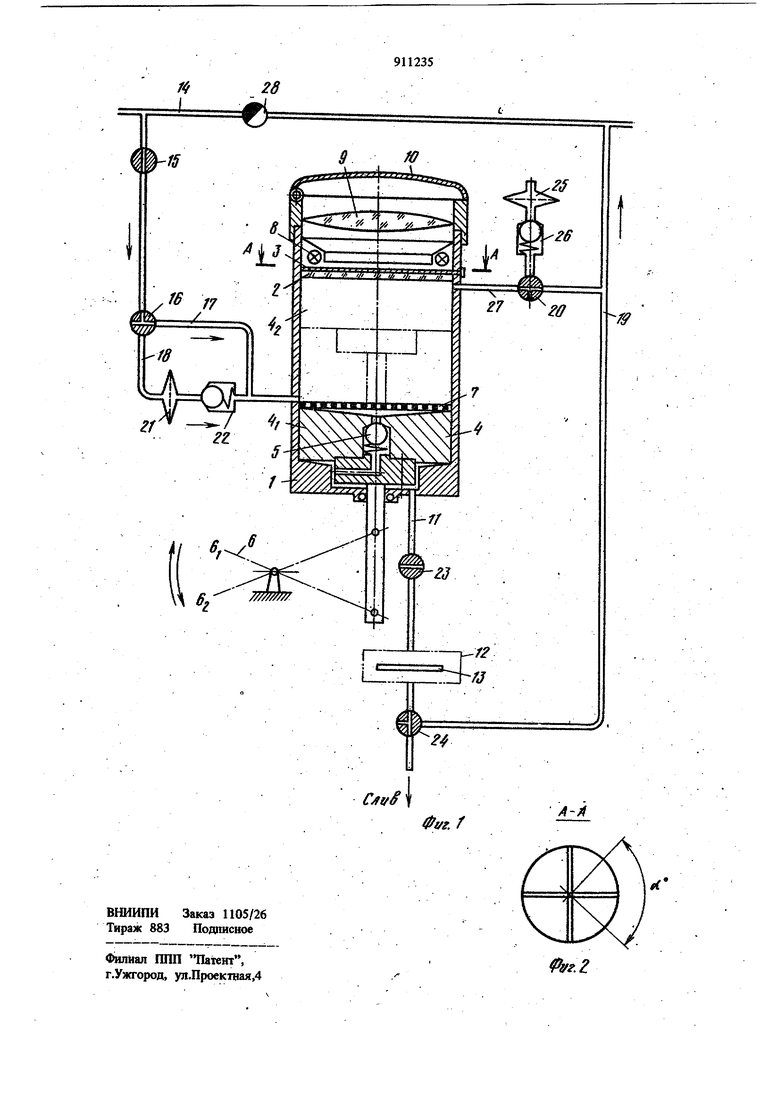

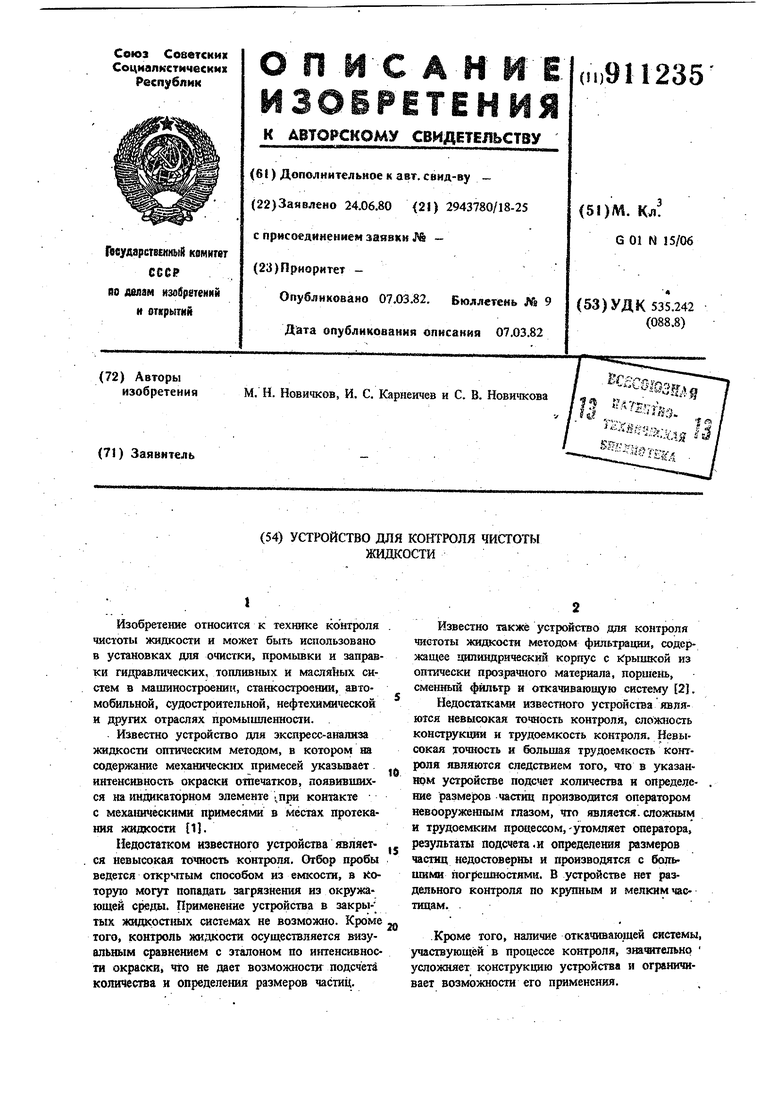

Изобретение относится к техюпсе контроля чистоты жидкости и может быть использовано в установках для очистки, промывки и заправки гидравлических, топливных и масля {ых систем в машиностроении, станкостроении, автомобильной, судостроительной, нефтехилшческой и другах отраслях промышленности. Известно устройство для экспресс-анализа йждкостн оптическим методом, в котором на содержание механических примесей указывает интенсивность окраски отпечатков, появившихся на 1шдикаторном элементе i, при контакте с механическими примесями в местах протекания жидкости {1. Недостатком известного устройства явпяется невысокая точность контроля. Отбор пробы ведется открытым способом из емкости, в lioTopyio могут попадать загрязнения из окружающей среды. Применение устройства в закрытык жидкостных системах не возможно. Кроме того, контроль жидкости осуществляется в-изуальным сравнением с зталоном по и пенсивности окраски, что не дает возможности подсчета количества и определения размеров частиц. Известно также устройство для контроля чистоты жидкости методом фильтрации, содержащее цилиндрический корпус с 1 рышкой из оптически прозрачного материала, поршегйь, сменный фильтр и откачивающую систему 2. Недостатками известного устройства являются невысокая точность контроля, сложность конструкции и трудоемкость контроля. Невысокая точность и большая трудоемкость контроля являются следствием того, что в указанном устройстве подсчет количества и опредедение размеров часпо производится оператором невооружешсым глазом, что является, сложным и трудоемким процессом,-утомляет оператора, результаты подсчета .и определения размеров частиц недостоверны и производятся с больишми погрешностями. В устройстве нет раздельного контроля по крупным и мелким чвсткдам. .Кроме того, наличие откачивающей системы, участвующей в процессе контроля, знаадтельно усложняет конструкцию устройства и ограничивает возможности его применения. 391 Наиболее близким техническим решением к изобретению является устройство для конт,роля чистоты жидкости, содержащее цилиндрический корпус, в котором последовательно расположены поршень, сменный фильтр, крыш ка из оптическо1:о прозрачного материала, иа поверхности которой нанесена калибровочная сетка, источгопс света, коллимирующая система заиштная откидывающаяся крышка, узел конт рольной фильтрации с фильтрующим элементом тонкой ошстки и устройство с нейтраль.ным газом на выходном-трубопроводе корпуса 13. Недостатками известного устройства являются СЛОЖНОСТЬ конструкции, трудоемкость контроля и ограниченная возможность применения. Усложняет конструкцию и эксплуатацию известного устройства устройство с нейтральным газом, применяемое для контроля частиц мелкой фракции. Кроме того, устройство с нейтральными газом в несколько раз увеличивает вес и габариты конструкции в целом, усложняет обслуживание, особенно в полевых условиях. Причиной трудоемкости контроля является калибровочиая сетка, нанесенная на поверхности оптачески прозрачной крышки. Она уменьшает прозрачность крышки, что вызывает повышение утомляемости оператора, в результате чего увеличивается время контроля и снижается его достоверность. Постоянно установленные коллимйрующая система и калибровочная сетка, нанесенная на оптически прозрачной крышке не дают возможности применения для подсчета микрочастиц крупной фракдаи микроскопов или автоматических устройств для машинного анализ загрязнений. Кроме того, через известное устройство проходит весь поток жидкости ;Магистрального трубопровода и в случае несоответствия пропускной способности магистрального трубопровода и устройства контроля чистоты жидкости его применение невозможно. Цель изобретения - упрощение конструк ции устройства. Поставленная цель достигается тем, что в устройстве для контроля чистоты жидкости, содержашем цилиндрический корпус с последовательно установленными в нем поршнем, сменным фильтром, защитным оптически прозрачным окном с калибровочным устройством источником света, коллимируюшей системой и защитной откидьюающейся крышкой, а также входной и выходной трубопроводы, сливной трубопровод с фильтром тонкой очистки и систему подачи газа в полость щшиндрического корпуса, система подачи газа выполнена в виде фильтра очистки воздуха с обратным клапаном и подключена к выходному трубопроводу с помощью трехходового крана, а поршень вьшолнен в виде сплошной пластины со встроенным обратным клапаном. На фиг. 1 представлена схема устрф1ств:а; на фиг. 2 - разрез А-А на фиг. 1. Устройство включает корпус 1, имеющий тарированный обьем с оптически прозрачной крышкой 2, над которой- установлен поворотный калибровочный визир 3. В корпусе расположен поршень 4 с встроенным в него обратным клапаном 5, рычаг 6 и сменный фильтр 7. Над оптически прозрачной крьуцкой 2, соосно с ней и корпусом, установлен источник 8 света и коллимирующая система 9, закрываемые защитной откидывающейся крышкой 10.. На сливном трубопроводе И установлен узел 12 контрольной фильтрации с фильтрующим элементом 13 тонкой очистки. К магистральному трубопроводу 14 устройство подсоединяется посредством кранов 15 и 16 входных трубопроводов 17 и 18, трубопровода 19 и крана 20. Кран 16 подсоединяет к магистральному трубопроводу фильтр 21 тонкой очистки, обеспечивающий промьтку устройства чистой жидкостью. Обратный клапан 22 предохраняет систему от обратного потока, жидкости. Устройство содержит также краны 23 и 24. Фильтр 25 тонкой очистки и обратный L зклапан 26 установлены на выходном трубопроводе 27 корпуса. На основной магистрали трубопровода 14 установлено устройство 28, регулирующее режим работы. Устройство работает следующим образом. Жидкость из магистрального трубопровода 14, с установленным на нем регулятором 28 режима, через краны 15 и 16 по трубопроводу 17 поступает в цилиндрический корпус 1 с тарированным объемом и йыходйт через кран 20 по трубопроводу 19 в магистральный трубопровд 14, при этом регулятор 2S режима работы установлен в положении Отбор. При контроле задашюго объема жидкости на наличие механических примесей регулятор 28 режима работы устанавливается в положение Магистраль. Корпус 1 кранами 15 и 20 отключается от магистрали. Рычаг 6 из положения 6 устанавливают в положение 62, nftt котором поршень 4 из положения 4 поднимается в крайнее верхнее положение 4г и фильтр 7, с осевшими на него механическими примесями с частицами крупной фракшш, плотно прижимается к оптически прозрачной крь1шке 2. Частицы мелкой фракции вместе с контролируемой жидкостью Переходят из верхней части корпуса 1 через сменный фильтр / и обратный клапан 5 в нижнюю часть корпуса 1.

Включается источник 8 света, открывается заиипная крьпика 10 и, визуально, через коллимирующую систему 9 с помощью поворот- 5 кого калибровочного визира 3,. рашоложенного над штически прозрачной крышкой 2, подсчитывают количество и определяют размер крупных частиц, осажденных на фильтре.

Если количество ц размеры частиц круп- О ной фракции выше нормы, процесс очистки, промывки или заправки жидкостной (жстемы продолжается, а устройство .для контроля чистоты жидкости промьшается.

Для промывки устройства регулятор ре- 15 жима 28 работы ставится в положение Отбор, Открьтаются краны 15, 16 и 23 и жзщкость из магистрального трубопровода 14 по трубопроводу 18 через фшштр 21 тонкой очистки, обратный клапан 22 направляется в 20 нижнюю полость корпуса 1, промьгоает стенки корпуса, нижнюю часть поршня, днище и по трубопроводам 11 и 19 через трехходовой кран 24 выходит в магистральный трубопровод 14, при этом узел 12 контрольной фильтра- -5 дни с фильтрующим элементом 13 снят.

Для промывки верхней полости корпуса регулятор 28 режима работы устанавливается в положение Ма1Т1стралъ, кран 15 закрывается, трехходовой кран 20 устанавливается зо в положение забора воздуха через фильтр 25 тонкой очистки и обратный клапан 26. Pbiчаг 6 устанавливается в положение 6i, при этом воздух из атмосферы через фильтр 25 тонкой очистки и обратньш клапан 26 посту- j пает в верхнюю полость корпуса и дает возможность порщню 4 свободно опуститься в положение 4i. Кран 23 закрьтается, трехходовой кран 20 открывается для выхода жидкости в трубопровод 19, кран 15 открывается, а регулятор 28 режима устанавливается в положение Отбор.

Очищенная фильтром 21 жидкость из трубдпровода 18 направляется в верхнюю полость корпуса 1 и промьгоает сменный фильтр 7, стенки корпуса, оптически прозрачную крышку 2 и выходит через трехходовой кран 20 по трубопроводу 27 и 19 в магистральный трубопровод 14,

Кран 23 откр гвается, кран 20 закрьтает-. ся. Очищенная жидкость из трубопровода 18 направляется в Kojanyc 1 через сменный фильтр 7, промьша0т верхнюю часть поршня (под фильтром), обраЬп 1й клапан 5 и нижнюю часть корпуса 1,

Если загрязнения жидкости крупной фракцией :В норме (поршень находится в крайнем верхнем положении), контроль по частицам крупной фрак1ШИ заканчивается.

Для контроля частиц мелкой фракщш устанавливается узел 12 контрольной фильтрации с фильтрующим элементом 13 тонкой очистки. Краны 23 и 24 открьтаются, трехходовой кран 20 устанавливается .в положение забора воздуха. Рычаг 6 устанавливается в положение 6i, при этом воздух из атмосферы через фильтр 25 очистки воздуха и обратный клапан 26 поступает в берхшою полость корпуса и дает возможность поршню 4 свободно опуститься в положение 4i. Жидкость, заключенная в корпусе 1 под давлением поришя 4, при закрытом обратном клапане 5, раоюлсь женном в порпгае, направляется по трубопроводу 11 через узел 12 контрольной фильтрации с фшп т0гющим злементом 13 тонкой очистки HiEi слив.

Узел 12 контрольной фильтрации после прохождения через него контролируемой жидкости снимается, фильтрующий элемент 13 тонкой очистки извлекается и мелкая фракция подсчитьшается с одновременным определением размеров частиц, например, с помощью микроскопа.

После снятия узла 12 контрольной фильтрации для подготовки устройства к дальнейшей работе с целью контроля чистоты жидкости производится промывка верхней и нижней полостей кортуса очищенной жидкостью, поступающей из трубопровода 18 (как описано). Обратный клапан 22 предохраняет систему от обратного потока жидкости а обратный клапан 26 - от выхода жидкости в окружающую среду.

Использование изобретения позволит:

-упростить конструк1Й1Ю и эксплуатацию устройства;

-уменьшить вес и габа1жты за счет ликвидации устройства с нейтральным газом и обеспечения тонкой фильтрации обратным ходом поршня, что дает возможность неограниченного применения устройства в полевых условиях и в установках с малыми габаритами;

-снизить трудоемкость контроля на 15% за счет снижения утомляемости операторов при пользовашш сменным поворотным визиpiOM и повышении прозрачности крышки;

- применить автоматизированные средства для мащинного анализа загрязнений жидкостей, осажденных на контрольном фильтре при снятом коллимирующем устройстве и сменном поворотном визире;

-упростить работу устройства и удешевить его.

Экономический эффект при партии 100 шт. составит 150 тыс. руб. в год.

Формула изобретения

Устройство для контроля чистоты жидкости, содержащее цилиндрический корпус с последоват льно установлешшми в нем поршнем, .5 сменным фильтром, защитным оптически прозрачным окном .с калибровочным устройством, источником света, коллимирующей системой и защитной откидывающейся крьпшсой, а также входной и выходной трубопроводы, сливнбй трубопровод с фильтром тонкой очистки .и систему подачи газа в полость цилиндрического корпуса, отличающееся тем, что, с целью упрощения конструкции, система

подачи газа вьшолжш в виде фильтра очистки воздуха с обратным клапаном и подключена к выходаюму трубопроводу с помощью трехходового крана, а порщеиь вьшолнен в вцде сплошной пластины со встроенным обратным клапаном.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-06-24—Подача