1

Изобретение относится к мукомольном производству и может быть использовано для оптимального управления процессом измельчения на этапе крупообразования мукомольного завода.

Измельчение позволяет получить материалы с оптимальными технологическнми характеристиками, отвечающими требованиям последующих технологических процессов. Оптимальное состояние этапа крупообразовання харак-. теризуется выработкой определенного количества промежуточных продуктов размола при их минимальной зольности.

Известен способ автоматического управления процессом измельчения зерна, предусматривающий стабилизацию извлечений продуктов на драных системах, позволяющий в условиях неконтролируемых изменений фнзико-механических свойств перерабатываемого зерна получить заданную величину суммарного извлечения с первых трек драных систем 1.

Недостатком данного способа является то, что он позволяет осуществить котпроль и управление только количественным параметром

(Процесса - суммарным извлечением, оставляя качественный показатель процесса неопределенным.

Наиболее близким к изобретению техническим рещеннем является способ автоматического управления процессом нзк(ель 1ения зерна, предусматривающий определение оптимального режима на первой драной системе по минимальной величине производной мощности, потребляемой приводом вальцового

10 станка по величине извлечения, изменение межвальцового зазора на второй дршюй системе, контроль и ста&шизаЕЩЮ суммарного извлечения на первых трех драных системах в зависимости от отклонения суммарной веtSличины нзвлечешш от заданной путем изменения межвальцового зазора иа третьей драной системе, позволяющий получить иа отдельной драной системе продукт минимальной зольности 2.

30

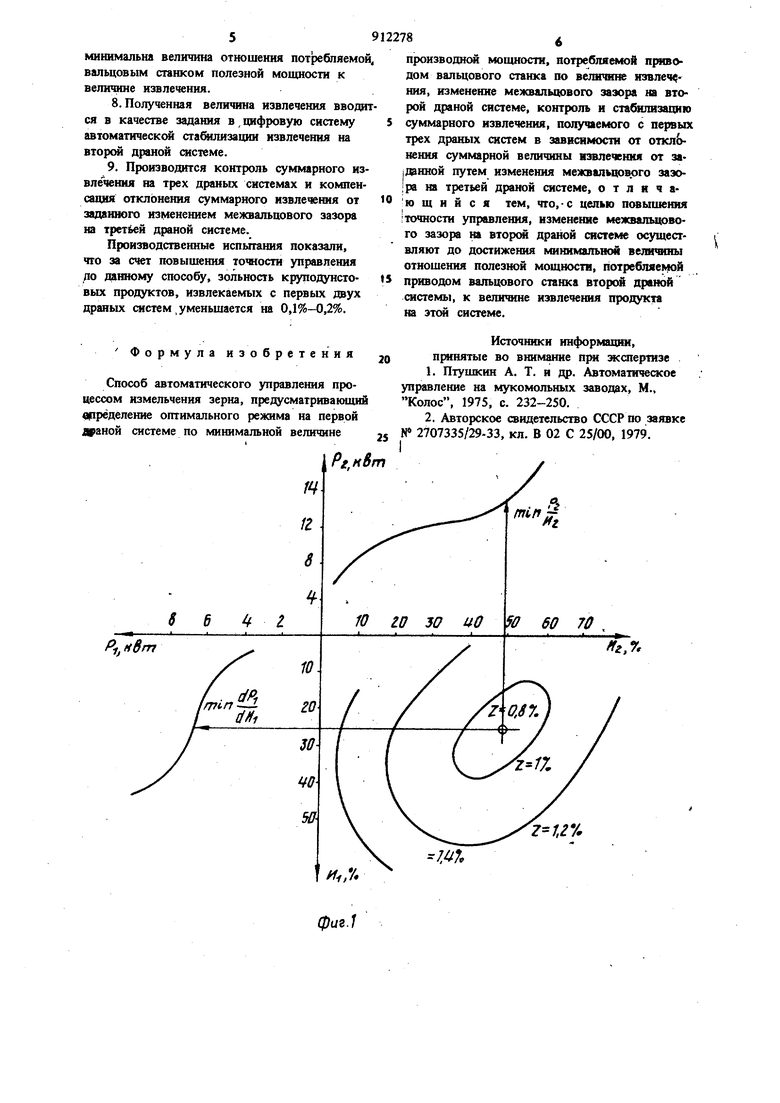

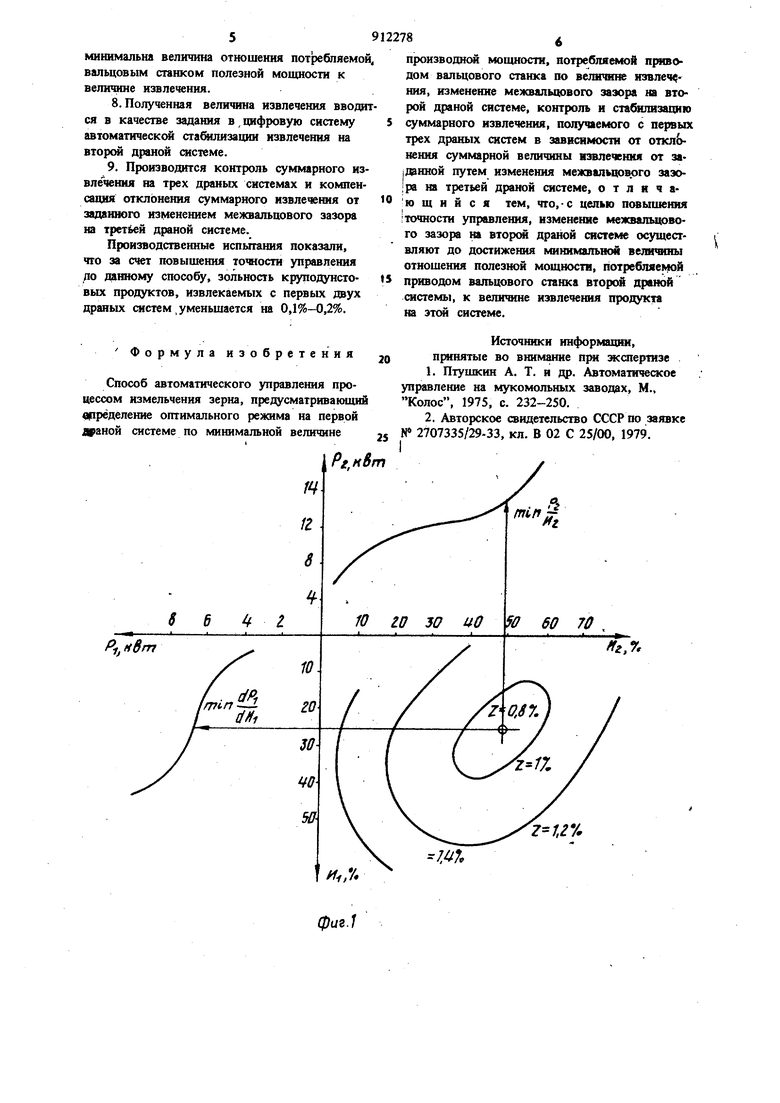

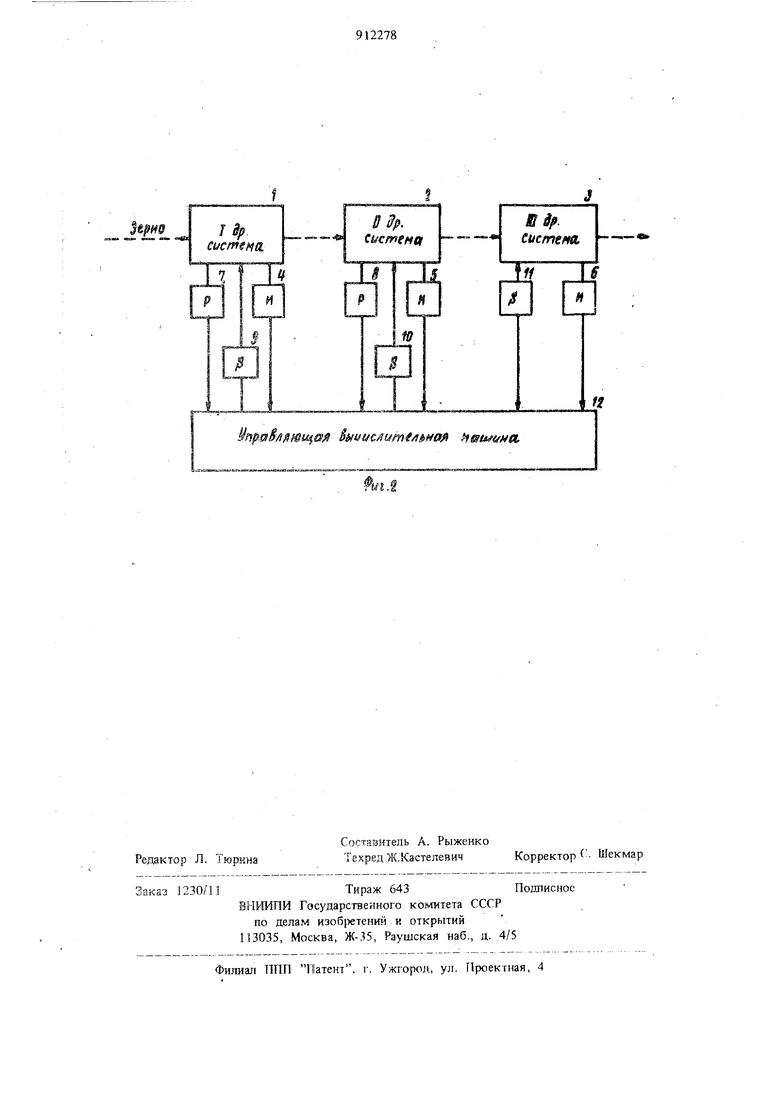

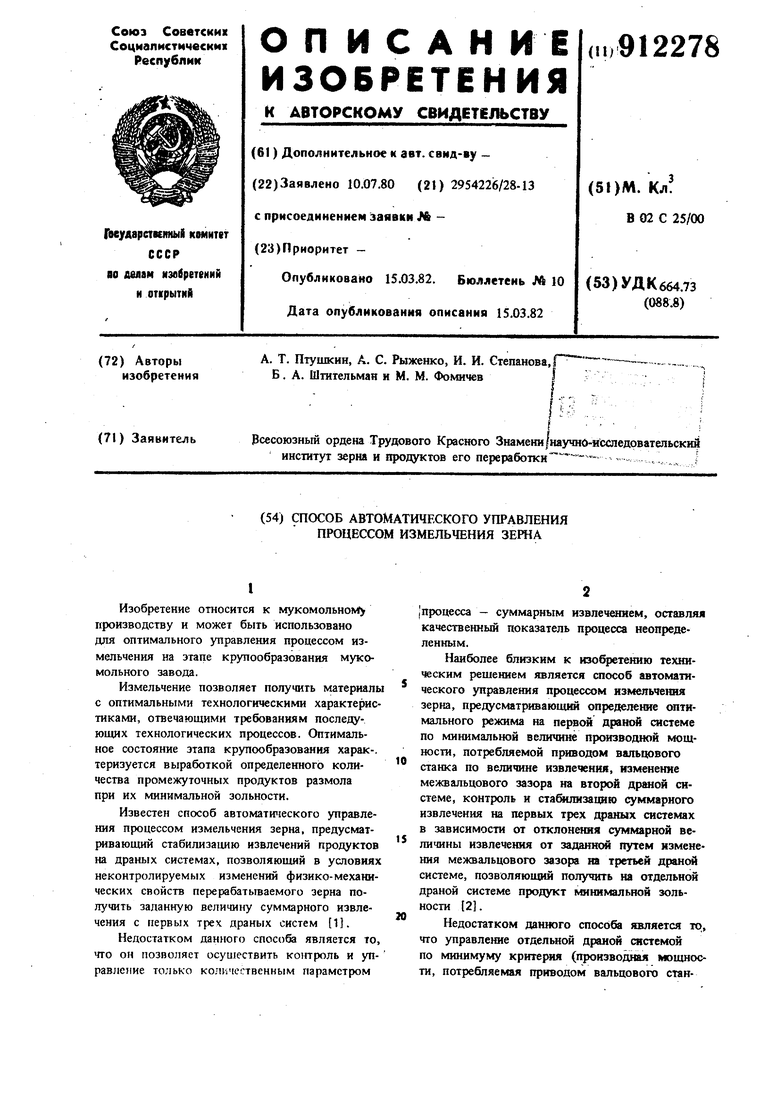

Недостатком данного способа является то, что управление отдельной драной системой по минимуму критерия (производная мощности, потребляемая приводом вальцового стан39к4 по величине извлечения) оптимизирует ее рйботу, но управление всеми драными систем ми этапа крупообразования с помощью предлйженного критерия не позволяет получить с этапа продукт минимальной зольности из-за взаимосвязи режимов последовательно соединённых драных систем. Цель изобретения - повышение точности уйравления. Цель достигается тем, что согласно спосо бу . автоматического управления процессом измельчения зерна, предусматривающему опре ,деление оптимального режима на первой дранЬй системе по минимальной величине производной мощности, потребляемой приводом в шьцового станка по величине извлечения, изменение межвэльцового зазора на второй щзаной системе, контроль и стабилизацию суммарного извлечения, получаемого с первы трех драных систем в зависимости от отклонения суммарной величины извлечения от путем изменения межвальцового зазора на третей драной системе, на второй драной системе изменяют межвальцовый зазор до достижения минимальной величины отношения полезной мощности, потребляемой приводом вальцового станка вто{Х)й драной системы, к величине извлечения продукта Иа этой системе. На фиг. 1 представлены зависимости золь ности продукта (Z), полученного с первых двух драных систем, от величин извлечений (и) на них, и зависимости мощности, потреб ляемой приводами вальцовых станков (Р), от величин извлечений на них; на фиг. 2 блок-схема системы автоматического управления процессом измельчения. Продукт минимальной зольности получает ся при следующих режимах измельчения на драных системах; на первой драной системе при извлечении, соответствующем минимуму производной мощности по величине извлечения; на второй Ьраной системе при извлечении, соответствующем минимуму отнощения 1 лезной мощности к величине извлечения. Система автоматического управления процессом измельчения включает объект управления, состоящий из трех драных систем 1-3, измерительных преобразователей 4-6 Извлечения, измерительных преобразователей 7 и 8 мощности, исполнительных 9-11 устройств регулировки межвальцового зазора и управляющей вычислительной машины 12. Зерно поступает на первую драную систему, сходовый продукт поступает на вторую Драную систему, извлечение определяется измерительным преобразователем 4, потребляемая мощность измерительным преобразователем 1. Сигналы извлечения и мощности поступают в управляющую вычислительную мацшну (УВМ) 12, которая, воздействуя на межвальцовый зазор с помощью исполнительного механизма 9 по заданному алгоритму, определяет экстремум производной мощности по извлечению. Определенный оптимальный режим измельчения стабилизируется УВМ 12, Со второй драной системы сигналы мощности и извлечения с измерительных преобразователей 8 и 5 поступают в УВМ 12, которая, воздействуя на межвальцовый зазор станка с помощью исполнительного механизма 10 по заданному алго{жтму, определяет минимум отноц1ения потребляемой вальцовым станком полезной мощности к величине извлечения. Определенный оптимальный режим измельчения на второй драной системе стабилизируется УВМ 12. Отклонение величины суммарного извлечеиия с трех драных систем компенсируется изменением извлечения на третьей драной системе исполнительным механизмом 11. Способ управления реализуется следующей последовательностью действий в системе оптимального управления. 1.Определяли ся и запоминаются текущие величины извлечения и мощности, потребляемой приводом вальцового станка первой драной системы. 2.Извлечение изменяется на 15-20 уровнях с помощью исполнительного механизма регулировки межвальцсмого зазора в диапазоне }0%-35%. 3.Полученный массив величин извлечения и мощности аппроксимируется нелинейной зависимостьюР а.и - fnlOO-a4fnU -МОЩНОСТЬ, потребляемая приводом вальцового станка; -извлечение -определяемые коэффициен31,32.33.34 ты; 4.Приравнивая вторую производную зависимости (1) к нулю, определяется извлечение, при котором производная мощности по извлечению минимальна. 5.Полученная) величина извлечения вводится в качестве задания в цифровую систему автоматической стабилизации. 6.После окончания переходных процессов производятся действия по пп. 1 -3 на второй драной системе, диапазон вариации извлечений 25%-65%. 7.Производя дифференцирование отношения разности текущей величины мощности и мощности холостого хода к величине извлечения определяем извлечение, при котором 5 минимальна величит отношения потребляемо вальцовым станком полезной мощности к велифше извлечения. 8. Полученная величина извлечения вводи ся в качестве задания в , цифровую систему автоматические сга&шизации извлечения на вторсж драной системе. 9. Производится контроль суммарного из влечения на трех драных системах и компен сация отклонения суммарного извлечения от заданного изменением межвальцового зазора на третей драной системе. Производственные испытания показали, что за счет повышения точности управления до данному способу, зольность круподунстовых продуктов, извлекаемых с первых двух драных систем,уменьшается на 0,1%-0,2%. Формула изобретения Способ автоматического управления процессом измельчения зерна, предусматривающий доределение оптимального режима на первой драной системе по минимальной величинеjj i.ffSm 8 производной мощности, потребляемой п|жводом вальцового станка по извлечения, изменение межвальцового зазора на второй драной системе, контроль и стабилизацию суммарного извлечения, получаемого с первых трех драных систем в зависимости от отклонения суммарной величины извлечения от заданной путем изменения межвалыюврго зазора на третьей драной системе, отличающийся тем, что,-с целью повышения точности управления, изменение межвалыювого зазора на второй драной системе осуществляют до достижения миюшальист отношения полезжж мощности, потребляемой приводом вальцового станка второй драной системы, к велиоше извлечения продукта на зтоя системе. Источники информации, принятые во внимание при жспертизе 1. Птушкин А. Т. и др. Автомати%ское управление на мукомольных заводах, М., Колос, 1975, с. 232-250. 2. Авторское свидетельство СССР по заявке N 2707335/29-33, кл. В 02 С 25/00, 1979.

J ip

системе.

Sip.

в . Cyemefm.

а с/пенв

if

И Л1

Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ изМЕльчЕНия HA ВАльцОВОМСТАНКЕ дРАНОй СиСТЕМы | 1979 |

|

SU844056A1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 2002 |

|

RU2227759C2 |

| Способ получения пшенично-тритикалевой муки | 2021 |

|

RU2756793C1 |

| СПОСОБ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ПШЕНИЦЫ | 1992 |

|

RU2102147C1 |

| Способ производства муки для макаронных изделий из твердой пшеницы | 1988 |

|

SU1524921A1 |

| Способ получения тритикалево-амарантовой муки | 2022 |

|

RU2790864C1 |

| Способ получения полбяной муки | 2021 |

|

RU2766230C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННОЙ МУКИ ИЛИ КРУПЫ ТИПА МАННАЯ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2013 |

|

RU2552049C2 |

| Способ получения сортовой муки из зерна тритикале | 2018 |

|

RU2685915C1 |

| Способ получения муки для макаронных изделий из зерна тритикале | 2021 |

|

RU2773248C1 |

i m/tMum /i MO

Авторы

Даты

1982-03-15—Публикация

1980-07-10—Подача