СПИРАЛЬНЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ ВРАЩАТЕЛЬНОГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод рапир ткацкого станка | 1976 |

|

SU662024A3 |

| БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2005 |

|

RU2298714C2 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ В ОДНОСТОРОННЕЕ ВРАЩАТЕЛЬНОЕ | 1994 |

|

RU2083895C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2160843C1 |

| ВЫДВИЖНОЙ АНГАР | 2014 |

|

RU2582739C1 |

| БЛОК РУЛЕВЫХ ПРИВОДОВ | 1999 |

|

RU2154593C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2441997C1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

Изобретение относится к машиностроению и может быть использовано в станкостроении.

Известен спиральный механизм для преобразования вращательного движения в поступательное, содержащий корпус, размещенный в нем ведущий вал с ведущим элементом, имеющим спиральный паз, и расположенную под углом к оси ведущего рейку с роликами, взаимодействующими со спиральным пазом ведущего элемента 1.

Недостатком этого механизма является то, что рейка может перемещаться только по одной координате в пространстве в то время, как во многих случаях требуется перемещение рейки по большему числу координат.

Цель изобретения - обеспечение возможности перемещения рейки по трем координатам.

Для достижения этой цели корпус вьшолнен в виде охватывающей ведущий элемент и установленной с возможностью вращения вокруг своей оси втулки с фланцем, имеющим резьбу на периферии, н стакана с внутренней резьбой, взаимодействующей с резьбой на фланце, ведущий вал установлен во втулке посредством

опор качения, а механизм снабжен приводом вращения корпуса.

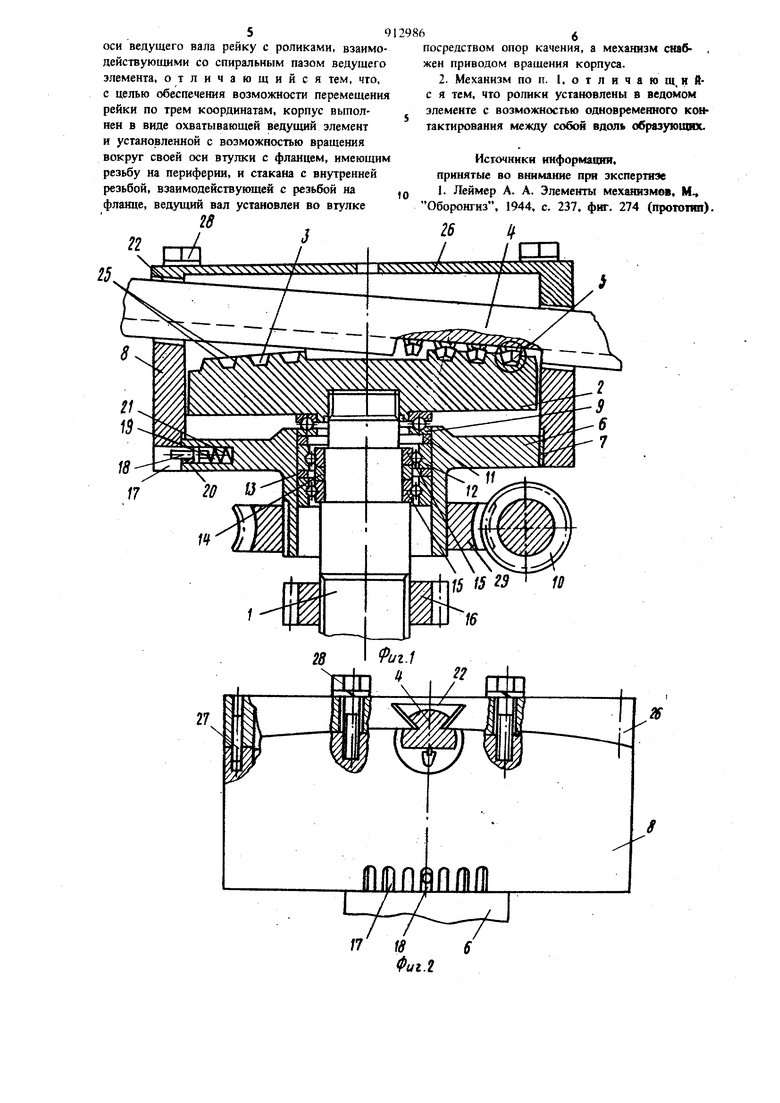

Кроме того, ролики установлены в ведомом элементе с возможностью одновременного контактирования между собой вдоль образующих.

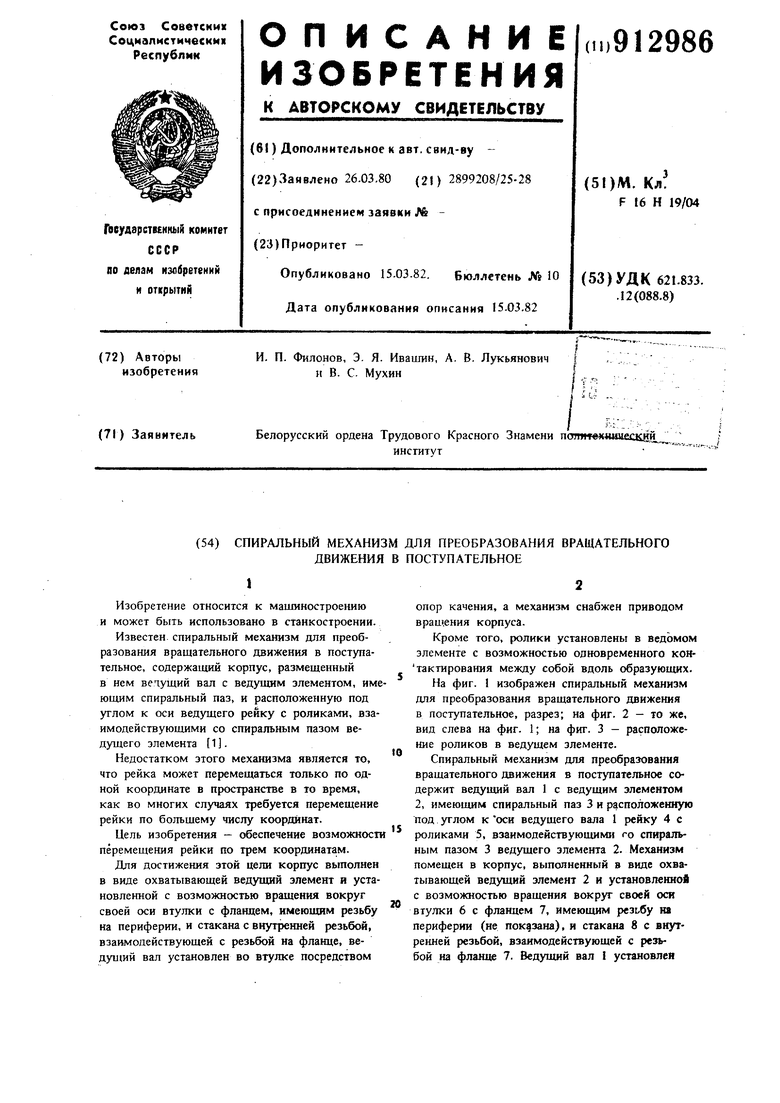

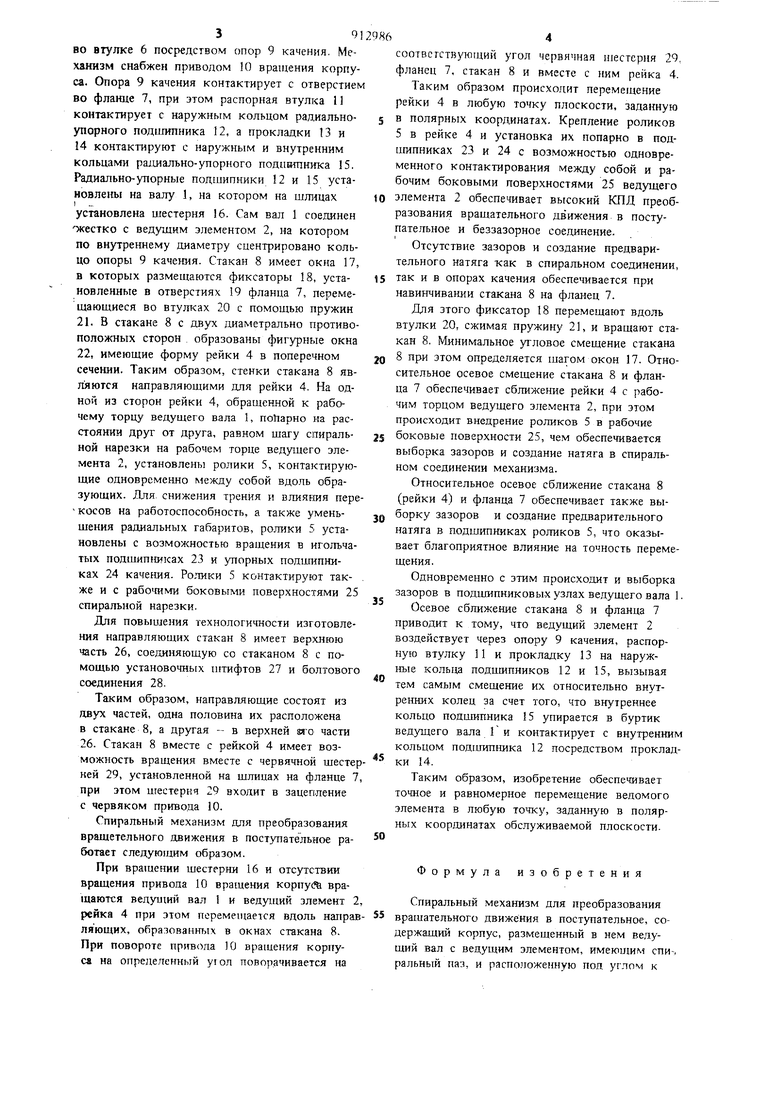

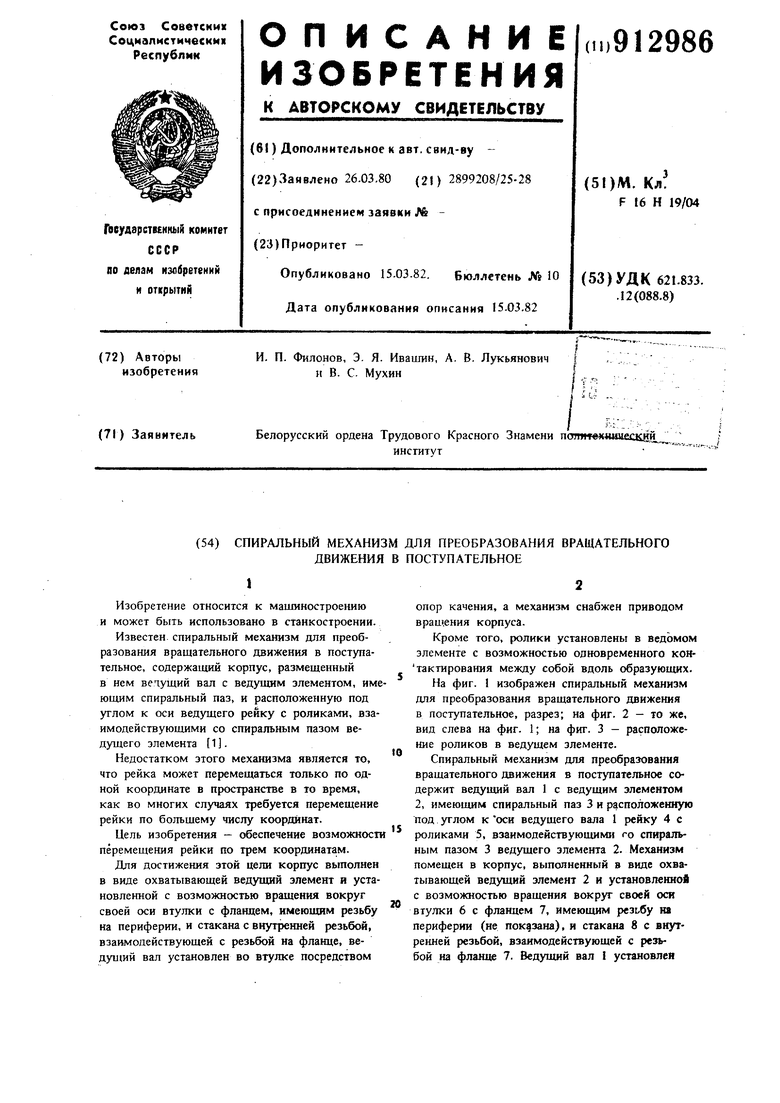

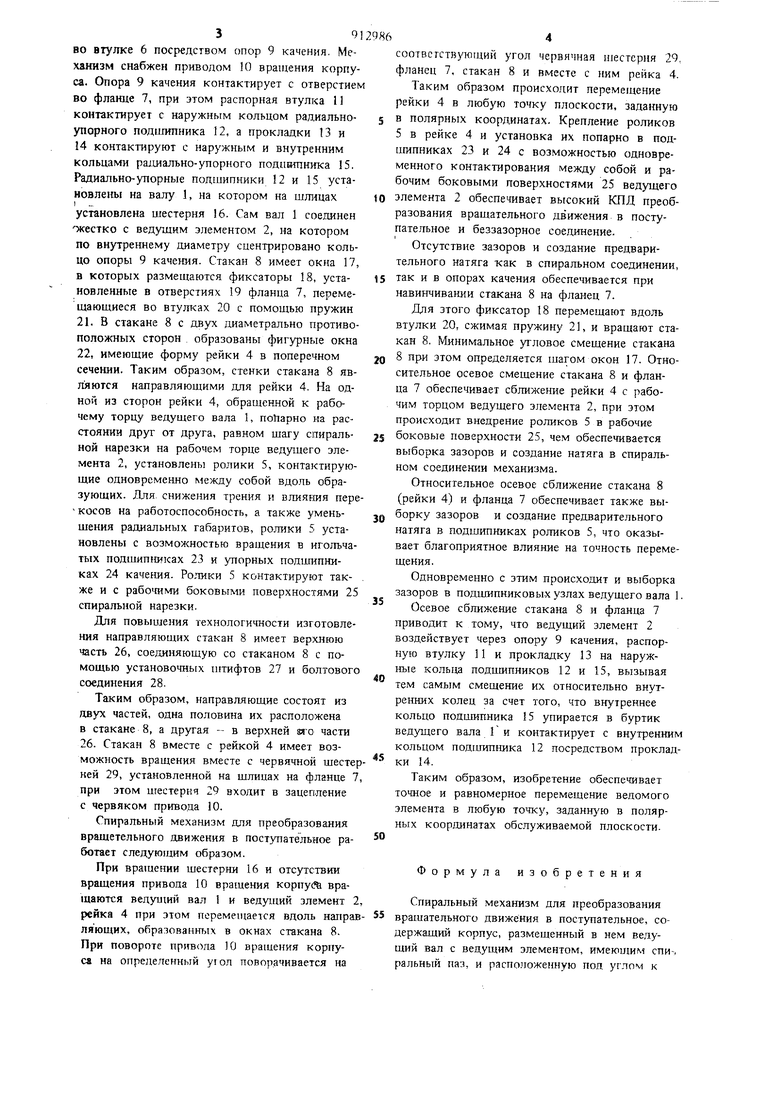

На фиг. 1 изображен спиральный механизм для преобразования вращательного движения в поступательное, разрез; на фит. 2 - то же, вид слева на фиг. 1; на фиг. 3 - расположение роликов в ведущем элементе.

Спиральный механизм для преобразования вращательного движения в поступательное содержит ведущий вал 1 с ведущим элементом 2, имеющим спиральный паз 3 и расположенную под ja-лом к оси ведущего вала 1 рейку 4 с роликами 5, взаимодействующими го спиральным пазом 3 ведущего элемента 2. Механизм помещен в корпус, выполненный в виде охватывающей ведущий элемент 2 и установленной с возможностью вращения вокруг своей оси втулки 6 с фланцем 7, имеющим резьбу ка периферии (не показана), и стакана 8 с внутренней резьбой, взаимодействующей с резьбой на фланце 7. Ведущий вал 1 установлен 391 во втулке 6 посредством опор 9 качения. Механизм снабжен приводом 0 вращения корпуса. Опора 9 качения контактирует с отверстием во фланце 7, при этом распорная втулка 11 контактирует с наружным кольцом радиальноупорного подшштника 12, а прокладки 13 и 14 контактируют с наружным и внутренним кольцами рахшально-упорного подашпшжа 15. Радиально-упорные подшипники 12 и 15 установлены на валу 1, на котором на шлицах I установлена шестерня 16. Сам вал 1 соединен окестко с ведущим элементом 2, на котором по внутреннему диаметру сцентрировано кольцо опоры 9 качения. Стакан 8 имеет окна 17, в которых размещаются фиксаторы 18, установленные в отверстиях 19 фланца 7, перемещающиеся во втулках 20 с помощью пружин 21.В стакане 8 с двух диаметрально противоположных сторон образованы фигурные окна 22,имеющие форму рейки 4 в поперечном сечении. Таким образом, стенки стакана 8 являются направляющими для рейки 4. На одной из сторон рейки 4, обращенной к рабочему торцу ведущего вала 1, поПарно на расстояний друг от друга, равном щагу спиральной нарезки на рабочем торце ведущего элемента 2, установлены ролики S, контактирующие одновременно между собой вдоль образующих. Для. снижения трения и влияния пере КОСОЕ на работоспособность, а также уменьщения радиальных габаритов, ролики 5 установлены с возможностью вращения в игольчатых подщипниках 23 и упорных подшипниках 24 качения. Ролики 5 контактируют также и с рабочими боковыми поверхностями 25 спиральной нарезки. Для повышения технологичности изготовления направляющих стакан 8 имеет верхнюю часть 26, соединяющую со стаканом 8 с помощью установочных штифтов 27 и болтовог соединения 28. Таким образом, направ.пяющие состоят из двух частей, одна половина их располо жена в стакане 8, а другая - в верхней sro части 26. Стакан 8 вместе с рейкой 4 имеет возможность вращения вместе с червячной щесте кей 29, установленной на шлицах на фланце при этом шестерня 29 входит в зацепление с червяком привода 10. Спиральный механизм для преобразования вращетельного движения в поступательное работает следующим образом. При вращении шестерни 16 и отсутствии вращения привода 10 вращения корпуА вращаются ведущий вал 1 и ведущий элемент рейка 4 при этом перемегцается вдоль нанра ляющих, образованных в окнах стакана 8. При повороте npireona 10 вращения корпуса на определенный угол поворачивается на оответствующий угол червячная luecTepiw 29, ланец 7, стакан 8 и вместе с ним рейка 4. Таким образом происходит перемещение ейки 4 в любую точку плоскости, заданную полярных координатах. Крепление роликов в рейке 4 и установка их попарно в подшпниках 23 и 24 с возможностью одновреенного контактирования между собой и раочим боковыми поверхностями 25 ведущего лемента 2 обеспечивает высокий КПД преобазования вращательного движения в постуательное и беззазорное соединение. Отсутствие зазоров и создание предварительного натяга как в спиральном соединении, так и в опорах качения обеспечивается при навинчивании стакана 8 на фланец 7. Для этого фиксатор 18 перемещают вдоль втулки 20, сжимая пружину 21, и вращают стакан 8. Минимальное угловое смещение стакана 8 при этом определяется шагом окон 17. Относительное осевое смещение стакана 8 и фланца 7 обеспечивает сближение рейки 4 с рабочим торцом ведущего элемента 2, при этом происходит внедрение ро.пнков 5 в рабочие боковые поверхности 25, чем обеспечивается выборка зазоров и создание натяга в спиральном соединении механизма. Относительное осевое сближение стакана 8 (рейки 4) и фланца 7 обеспечивает также выборку зазоров и создание предварительного натяга в подшипниках роликов 5, что оказывает благоприятное влияние на точность перемещения. Одновременно с этим происходит и выборка зазоров в подшипниковых узлах ведущего вала 1. Осевое сближение стакана 8 и фланца 7 приводит к то.му, что ведущий элемент 2 воздействует через опору 9 качения, распорнуво втулку 11 и прокладку 13 на наружные кольца подншпников 12 и 15, вызывая тем самым смещение их относительно внутренних колец за счет того, что внутреннее кольцо подшипника 15 упирается в буртик ведуцдего вала Г и контактирует с внутренним кольцом подшипника 12 посредством прокладки 14. Таким образом, изобретение обеспечивает точное и равномерное перемещение ведомого элемента в любую точку, заданн}ю в полярных координатах обслуживаемой плоскости. Формула изобретения Спиральный механизм для преобразования вращательного движения в поступательное, содержащий корпус, размещенный в нем ведущий вал с ведущим элементом, имеющим спи-, ральный паз, и расположенную под углом к

оси ведущего вала рейку с роликами, взаимодействующими со спиральным пазом ведущего элемента, отличающийся тем, что, с целью обеспечения возможности перемещения рейки по трем координатам, корпус выполнен в виде охватывающей ведущий элемент и установленной с возможностью вращения вокруг своей оси втулки с фланцем, имеющим резьбу на периферии, и стакана с внутренней резьбой, взаимодействующей с резьбой на фланце, ведущий вал установлен во втулке

28

посредством опор качения, а механизм снаб- , жен приводом вращения корпуса.

Источники информации, принятые во внимание при экспертизе 1. Леймер А. А. Элементы механизмов, М Оборонгиз, 1944, с. 237, фиг. 274 (прототип).

26Л

i5

8

Авторы

Даты

1982-03-15—Публикация

1980-03-26—Подача