(54) ЭЛЕКТРОДУГОВАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговая печь | 1981 |

|

SU985683A2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1969 |

|

SU247970A1 |

| ЭЛЕКТРОДУГОБАЯ ПЕЧЬ | 1972 |

|

SU344247A1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1973 |

|

SU398625A1 |

| Печь для сжигания промышленных отходов | 1985 |

|

SU1263969A1 |

| Устройство для предварительной обработки замасленного металлолома | 1990 |

|

SU1772567A1 |

| Устройство для удаления пылегазовыделений дуговой сталеплавильной печи | 1976 |

|

SU685366A1 |

| ЗОНТ ОТКРЫТОЙ РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2541264C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ПЕЧЬ С ТАРЕЛЬЧАТЫМ ПОДОМ | 1970 |

|

SU268468A1 |

1

Изобретение относится к черной металлургии, конкретнее к устройству дуговых электросталеплавильных печей.

Известна электродуговая печь, содержащая футерованный корпус, свод печи, рабочее окно с заслонкой, при этом в футеровке передней стенки печи выполнены газоходы, соединенные с проемом рабочего окна и газоотводящим патрубком 1.

Основным недостатком такого устройства печи является неравномерность разрежения в рабочем объеме печи, что отрицательно сказывается на технологическом процессе плавки.

Наиболее близким к предлагаемому является устройство электродуговой печи, содержащей футерованные огнеупорами корпус и свод, рабочее окно с заслонкой, на периферии свода печи выполнено четвертое отверстие, которое соединено с дымососом газоотводящим патрубком 2.

Недостатком данного устройства печи является то, что при таком устройстве дымоудаляющего органа не представляется возможньш создать равномерное разрежение по всему объему рабочего пространства

2

печи, невозможно регулировать давление в печи.

Цель изобретения - создание равномерного разрежения по всему объему рабочего пространства печи.

Поставленная цель достигается тем, что

электродуговая печь, содержащая корпус с футеровкой, свод, рабочее окно, закрываемое заслонкой и газоотводящий патрубок, при этом свод печи размещен над корпуЮ сом с зазором и установлен с образованием кольцевой полости равномерного всасывания, свод и корпус снабжены кольцевыми крыщками, одна из которых оборудована патрубками с регулирующей арматурой, а другая - обечайкой, обеспечивающей в

15 сборе с крыщками фиксацию свода и герметичный затвор кольцевого зазора, а в качестве регулирующей арматуры установлены щибера.

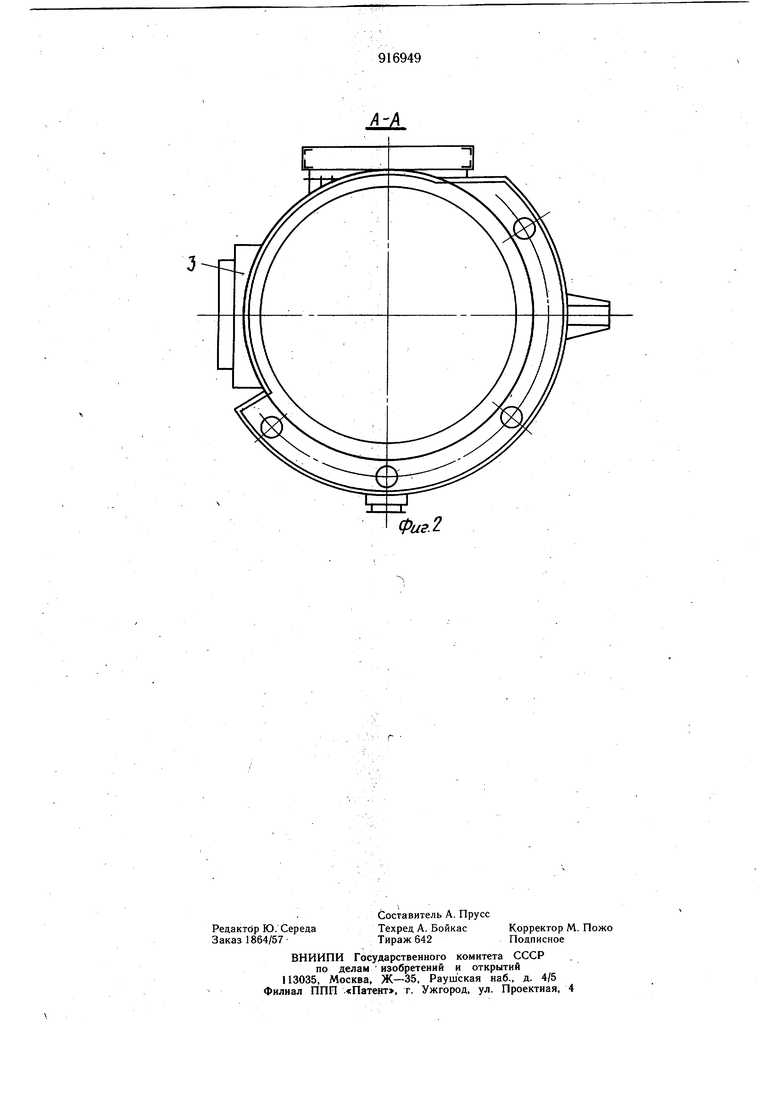

На фиг. 1 представлена печь, общий вид;

20 на фиг. 2 - разрез А-А на фиг. 1.

Электродуговай печь содержит корпус 1 с футеровкой, свод 2, рабочее окно 3, закрываемое заслонкой 4, сборный коллектор 5 для отвода газа, зазор 6, выставленный

между корпусом 1 и сводом 2. Свод 2 и корпус 1 снабжены кольцевыми крышками 7 и 8, одна из которых оборудована патрубками 9 с шиберами 10, а другая - обечайкой 11. Кольцевые крышки 7 и 8 в сборе с обейчакой И образуют герметичный затвор и фиксацию свода 2 относительно корпуса 1, с образованием кольцевой полости равномерного всасывания.

Устройство работает следующим образом.„

В процессе работы электродуговои печн газы отводятся через кольцевой зазор 6, образованный между корпусом 1 и сводом 2 и поступают в кольцевую полость, образованную крышками 7 и 8 и обечайкой 11. Через патрубки 9 газы транспортируются в сборный коллектор 5, из которого отводятся от электродуговой печи. В результате этого, достигается равномерность всасывания выделяющихся в процессе плавки газов по всему периметру ванны, появляется возможность для регулирования давления в объеме печи.

Промышленная эксплуатация предлагаемого устройства электродуговой печи позволит более успешно управлять технологическим процессом плавки металла, что будет способствовать повышению его качества.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1 Авторское свиде:тельство СССР № 247970, кл. F 27 О 3/16, 1967. J 2. Зинуров Ю. И. и др. Атлас «Дуговые сталеплавильные печи, М., «Металлургия 1978, с. 36 и 19-20.

jL±

Авторы

Даты

1982-03-30—Публикация

1980-06-13—Подача