Изобретение относится к металлургии, а именно к подготовке замасленного металлолома к переплаву путем его предварительного подогрева.

Известно устройство для предварительной обработки замасленного металлолома, содержащее футерованный контейнер с раскрывающимся дном и футерованной крышкой, горелки для сжигания топлива, расположенную под контейнером топочную камеру с установленными в ней горелками, дно контейнера перфорировано, а внутри контейнера соосно ему установлена труба с перфорированными стенками, соединяющая топочную камеру с объемом под крышкой контейнера, крышка контейнера выполнена подъемной и последовательно соединена через патрубок и камеру дожигания, оборудованную горелками, с рекуператором, при этом соединения контейнера с

топочной камерой и футерованной крышкой и крышки с патрубком, соединяющим контейнер с камерой дожигания, уплотнены тремя песочными затворами с кольцевыми ножами.

Недостатком устройства является его сложность, возможность выбросов вредных газов через три газовых затвора, имеющихся в установке, высокие затраты времени на достижение уплотнения газовых затворов.

Наиболее близким по технической сущности является устройство (прототип) для предварительной обработки замасленного металлолома, содержащее емкость для металлолома и футерованную верхнюю крышку, источник теплоносителя, газовый затвор в виде заполненной песком кольцевой емкости и погруженных в нее двух концентрически расположенных кольцевых ножей, образующих кольцевое пространство, сообщенное с газоотводящим патрубком, камеру дожигания и рекуператор.

Недостатком устройства является его сложность, возможность выбросов вредных газов через уплотнение между крышкой и бадьей, высокие затраты времени на достижение уплотнения между кольцевым пространством, образованным кольцевыми ножами, и газоотводным каналом, что приводит к снижению производительности установки.

Цель изобретения - снижение выбросов вредных газов и.повышение производительности установки.

В устройстве для предварительной об- работки замасленного металлолома, содержащее емкость для металлолома и футерованную верхнюю крышку, источник теплоносителя, газовый затвор в виде заполненной песком кольцевой емкости и погруженных в нее двух концентрически расположенных кольцевых ножей, образующих кольцевое пространство, сообщенное с газоотводящим патрубком, камеру дожигания и рекуператор. Эта цель достигается тем, что верхняя крышка выполнена в виде съемного колпака, ёмкость для металлолома установлена внутри колпака на неподвижном поддоне, кольцевые ножи закреплены в нижней части колпака, а кольцевая емкость разделена на два кольцевых пространства: внутреннее и внешнее, причем внешнее кольцевое пространство дополнительно снабжено холодильником и патрубком для удаления воды и образовавшихся солей; во внешнем кольцевом пространстве патрубок для удаления воды и образовавшихся солей вмонтирован в основание емкости и снабжен фильтром; кольцевая емкость заполнена песком, содержащим активный по отношению к кислотообразующим отходящим газам реагент, например: обожженную известь, известняк, кальцит, доломит и т.д., а охватывающий нож снабжен фиксатором глубины погружения в песок.

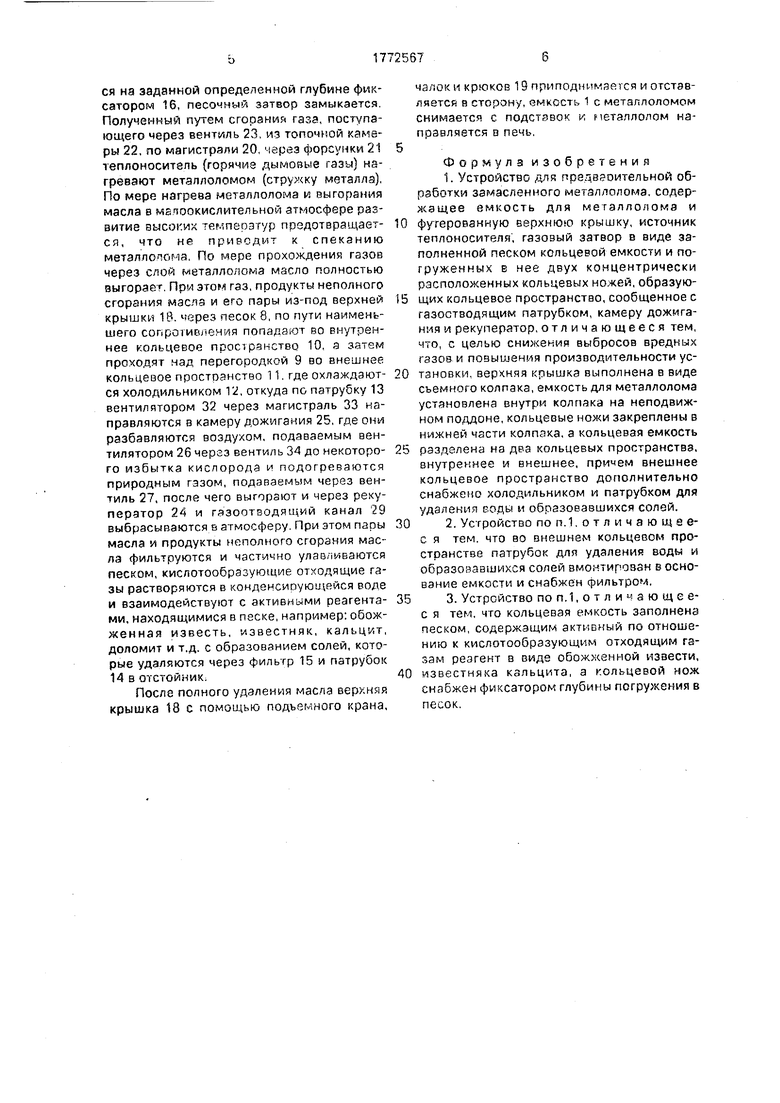

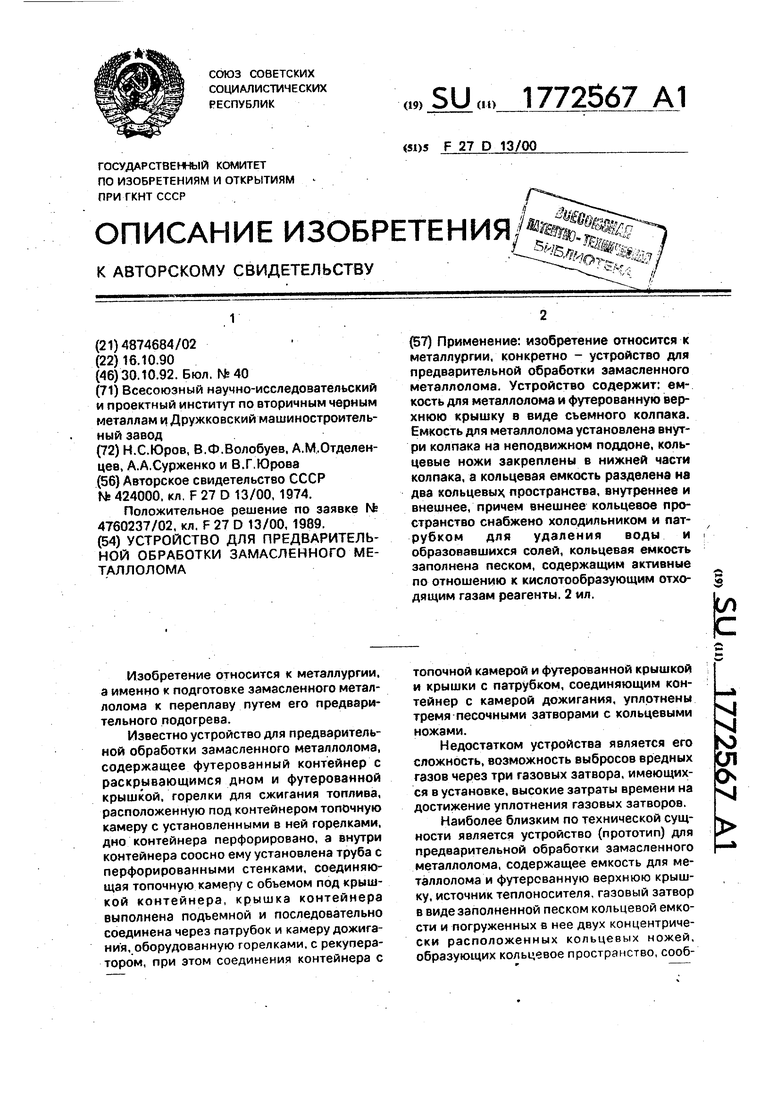

На фиг, 1 - продольный разрез устройства; на фиг. 2 - сечение А-А фиг.1.

Устройство для предварительной обработки замасленного металлолома содержит емкость 1 с металлоломом 2 и перфорированными стенками, расположенная с помощью крюков 3 и 4 на подставках 5, вваренных в поддон 6, в котором имеется кольцевая емкость 7, заполненная песком 8, содержащим активные по отношению к кислотообразующим отходящим газам реагенты, например: обожженную известь, известняк, кальцит, доломит и т.д. Кольцевая емкость 7 разделена перегородкой 9 на

два кольцевых пространства: внутреннее 10 и внешнее 11. Во внешнем кольцевом пространстве установлен холодильник 12, патрубок для удаления отходящих газов 13 и

патрубок 14 для удаления воды и растворимых солей из внешнего кольцевого пространства 11, который снабжен фильтром 15, для задержки во внешнем кольцевом пространстве 11 песка 8, содержащего ак0 тивный реагент. Емкость 1 с помощью песочного затвора, фиксатора 16 глубины погружения в песок, который представляет собой кольцо, приваренное к внешнему ножу 17, находящегося в нижней части футе5 рованной верхней крышки 18 в виде колпака с крюками 19 герметизируется относительно поддона 6 с образованием внутреннего 10 и внешнего 11 кольцевых пространств для сбора и очистки газа. В

0 поддон вмонтирована магистраль 20 с форсунками 21 для подвода рабочего тепла (теп- лоносителя), который поступает из топочной камеры 22. В топочную камеру 22 поступает газ через вентиль 23 или от рабо5 тающей электродуговой, доменной, мартеновской и т.д. печи, а воздух из рекуператора 24. Из внешнего кольцевого пространства газы удаляются в камеру дожигания 25, куда подается избыток воздуха

0 вентилятором 26 и газ через вентиль 27 для подогрева отходящих газов до температуры устойчивого горения. Отходящие газы после рекуператора 24 с помощью эжектора 28 и газоотводящего канала 29 выбрасываются в

5 атмосферу.

Верхняя крышка имеет теплоизолирующую футеровку 30,

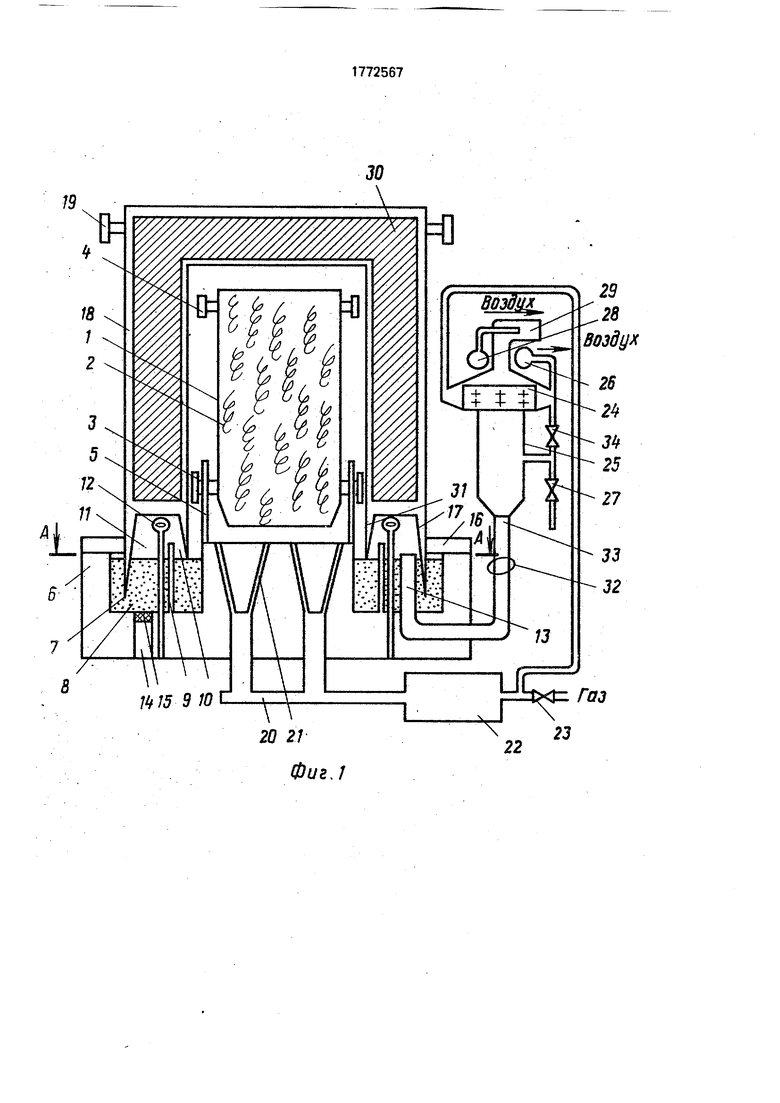

Песочный затвор представляет собой выполненную на поддоне 6 кольцевую ем0 кость 7, заполненную песком 8 и разделенную перегородкой 9 на два кольцевых пространства: внутреннее 10 и внешнее 11. При этом в песок погружены кольцевые ножи 17 и 31, находящиеся в нижней части

5 верхней крышки 18. Нож 17, охватывающий нож 31 имеет высоту hi, большую, чем высота h2 ножа 31, благодаря чему последний входит в песок на меньшую глубину. Ограниченное ножами 17 и перегородкой 9

0 внешнее кольцевое пространство 11 сообщено с патрубком 13,с вентилятором 32 и камерой дожигания 25 магистралью 33.

Устройство работает следующим образом. На подставке 5 поддона 6 с помощью

5 крюков 3 и 4 устанавливают загруженную замасленным металлоломом емкость 1. Подъемным краном с помощью чалок и крюков 19 устанавливают футерованную верхнюю крышку 18. При этом кольцевые ножи 17 и 31 погружаются в песок 8 и фиксируются на заданной определенной глубине фиксатором 16, песочный затвор замыкается. Полученный путем сгорания газа, поступающего через вентиль 23, из топочной камеры 22, по магистрали 20, через форсунки 21 теплоноситель (горячие дымовые газы) нагревают металлоломом (стружку металла), По мере нагрева металлолома к выгорания масла в матоокислительной атмосфере развитие высоких температур предотвращается, что не приводит к спеканию металлофона, По мере прохождения газов через слой металлолома масло полностью выгорает. Прм этом газ, продукты неполного сгорания масла и его пары из-под верхней крышки 1В. через песок 8, по пути наименьшего сопрожвления попадают во внутреннее кольцевое пространство 10, а затем проходят над перегородкой 9 во внешнее кольцевое простоанство 11. где охлаждаются холодильником VI. откуда по патрубку 13 вентилятором 32 через магистраль 33 направляются в камеру дожигания 25, где они разбавляются воздухом, подаваемым вентилятором 26 через вентиль 34 до некоторого избытка кислорода и подогреваются природным газом, подаваемым через вентиль 27, после чего выгорают и через рекуператор 24 и гэзоотводящий канал 29 выбрасываются в атмосферу. При этом пары масла и продукты неполного сгорания масла фильтруются и частично улавливаются песком, кислотообразующие отходящие газы растворяются в конденсирующейся воде и взаимодействуют с активными реагентами, находящимися в паске, например: обож- женная известь, известняк, кальцит, доломит и т.д. с образованием солей, которые удаляются через фильтр 15 и патрубок 14 в отстойник.

После полного удаления масла верхняя крышка 18 с помощью подъемного крана,

чалок и крюков 19 приподнимай гея и отставляется в сторону, емкость 1 с металлоломом снимается с подставок v, металлолом направляется в печь,

Формула изобретения 1. Устройство для прадвеоительной обработки замасленного металлолома, содержащее емкость для металлолома и

футерованную верхнюю крышку, источник теплоносителя , газовый затвор в виде заполненной песком кольцевой емкости и погруженных в нее двух концентрически расположенных кольцевых ножей, образующих кольцевое пространство, сообщенное с газостводящим патрубком, камеру дожигания и рекуператор, отличающееся тем, что, с целью снижения выбросов вредных газов и повышения производительности установки. верхняя крышка выполнена в виде съемного колпака, емкость для металлолома установлена внутри колпака на неподвижном поддоне, кольцевые ножи закреплены в нижней части колпака, а кольцевая емкость

разделена на два кольцевых пространства, внутреннее и внешнее, причем внешнее кольцевое пространство дополнительно снабжено холодильником и патрубком для удаления воды и образовавшихся солей.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем. что во внешнем кольцевом пространстве патрубок для удаления воды и образовавшихся солей вмонтирован в основание емкости и снабжен фильтром.

3. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что кольцевая емкость заполнена песком, содержащим активный по отношению к кислотообразующим отходящим газам резгент в виде обожженной извести,

известняка кальцита, а кольцевой нож снабжен фиксатором глубины погружения в песок.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предварительной обработки металлоотходов | 1991 |

|

SU1837148A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1972 |

|

SU424000A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1973 |

|

SU432323A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТОКСИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2018082C1 |

| Устройство для предварительной обработки замасленного скрапа | 1989 |

|

SU1693343A1 |

| Устройство для обезжиривания и подогрева стружки | 1983 |

|

SU1108320A1 |

| Устройство для тепловой обработки замасленной стружки | 1976 |

|

SU606071A1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2423647C1 |

| Устройство для дожигания отбросных газов | 1990 |

|

SU1739168A1 |

| Установка парогазового термообезжиривания металлоизделий | 1987 |

|

SU1505976A1 |

Применение: изобретение относится к металлургии, конкретно - устройство для предварительной обработки замасленного металлолома. Устройство содержит: емкость для металлолома и футерованную верхнюю крышку в виде съемного колпака. Емкость для металлолома установлена внутри колпака на неподвижном поддоне, кольцевые ножи закреплены в нижней части колпака, а кольцевая емкость разделена на два кольцевых пространства, внутреннее и внешнее, причем внешнее кольцевое пространство снабжено холодильником и патрубком для удаления воды и образовавшихся солей, кольцевая емкость заполнена песком, содержащим активные по отношению к кислотообразующим отходящим газам реагенты. 2 ил.

Фиг./

п

17

21

31

Фиг. 2

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1972 |

|

SU424000A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Положительное решение по заявке № 4760237/02,кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-16—Подача