(St) ВАКУУМНЫЙ КЛАПАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный клапан | 1988 |

|

SU1638409A1 |

| Устройство для дозировки и выдачи фоторезиста | 1975 |

|

SU627331A1 |

| Регулятор расхода | 1982 |

|

SU1035571A1 |

| Предохранительный клапан | 1985 |

|

SU1337599A1 |

| Устройство для настройки магнитофона | 1986 |

|

SU1332375A1 |

| Односторонний вакуумный клапан шиберного типа | 1985 |

|

SU1275175A1 |

| Устройство для программного управления режимом барокамеры | 1980 |

|

SU943663A1 |

| Пусковой временной клапан | 1980 |

|

SU945560A1 |

| Запорное устройство | 1980 |

|

SU870821A1 |

| Регулятор давления | 1976 |

|

SU636590A1 |

I

Изобретение относится к оборудо.ванию, которым оснащаются системы для достижения вакуума, и может быть использовано в оборудовании,применяемом для получения микросхем, оптических и других деталей, где требуется оптимизация процесса откачки . вакуумного объема.

Известны вакуумные клапаны, регулирующие процесс откачки с помощью ручных и механических приводов, требующие согласования степени разряжения и степени дросселирования системы 1 .

Однако эти устройства в связи с возрастанием степени интеграции не удовлетворяют требованиям, предъявляемым к запыленности вакуумного (рабочего) объема, например, для оборудования, используемого в производстве больших интегральных микросхем.

Запыленность в рабочем объеме возникает вследствие того, что при

технологическом процессе напыляемый материал осаждается не только на ПОДЛ01ЖКИ, но и на стенки рабочего объема и арматуру, расположенную в нем. В начальный период откачки в рабочем объеме при открытии вакуумного клапана, отделяющего рабочий объем от насоса, возникают турбулентные потоки, которые отрывают частицы пыли, осевшие после оконча10ния предыдущего технологического процесса на стенках рабочей камеры и арматуре, и заполняют в виде облака весь рабочий объем. По мере сниJJ жения давления турбулентный поток переходит в ламинарный, и частицы пыли снова оседают, но уже не только на стенках рабочего объема и арматуре, :а и на рабочие поверхности

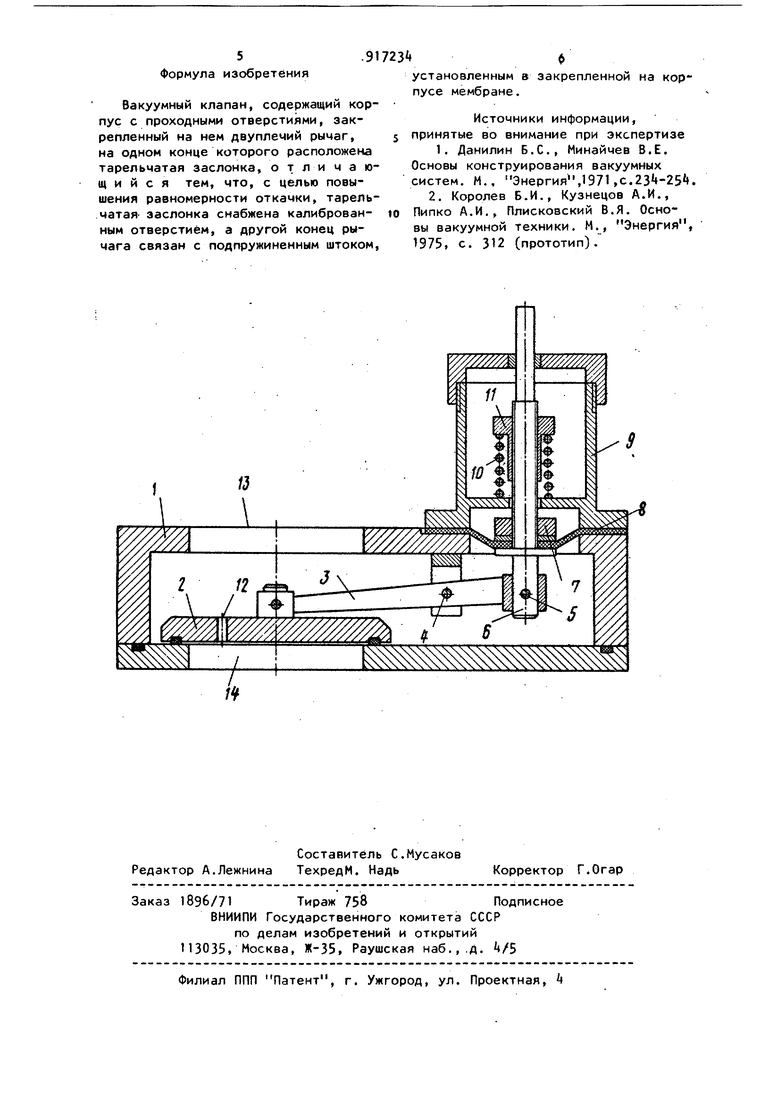

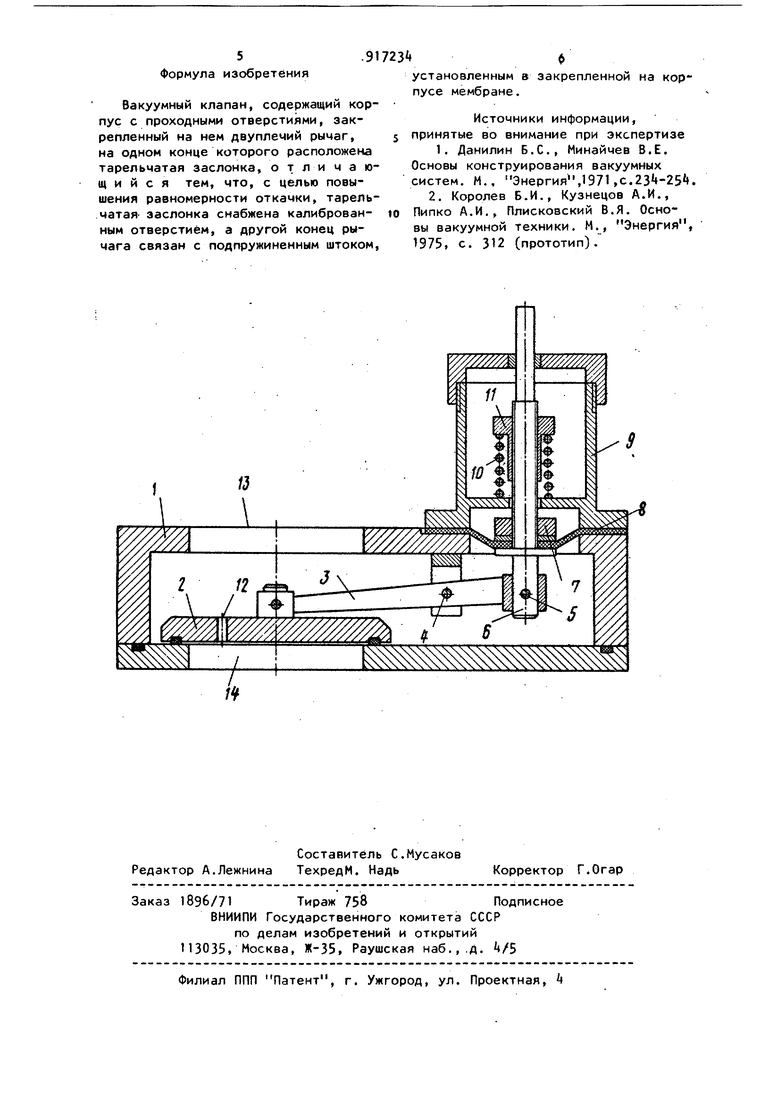

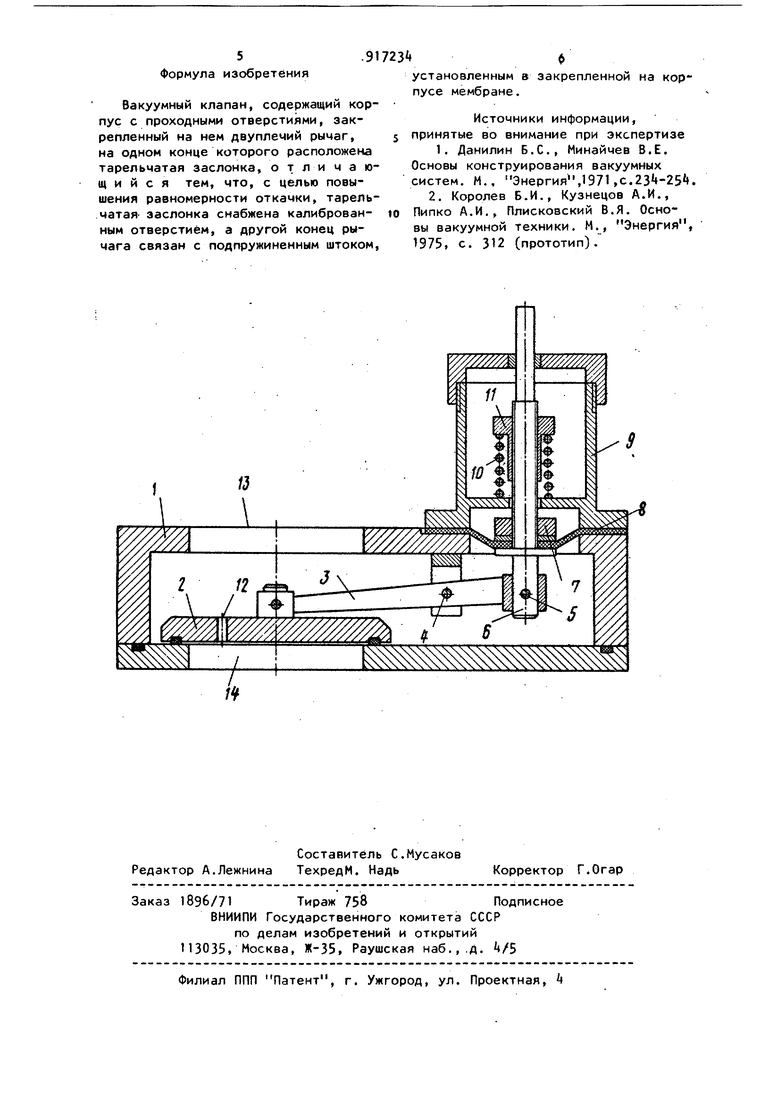

2Q обрабатываемых изделий. Это приводит к увеличению дефектности пленок и, как следствие, к снижению выхода годных. Кроме того, турбулентные потоки иногда сдувают подложки с лодочек, что также приводит к повышению брака. Известен клапан, содержащий корпус с проходными отверстиями, закрепленный на нем двуплечий рычаг,на одном конце которого расположена тарельчатая заслонка, приводимая в движение электромеханическим приводом 21, Недостатком известного клапана является невозможность его открытия без. возникновения турбулентных потоков газа, проходящего через клапан, Цель изобретения - повышение равномерности откачки. Указанная цель достигается тем, что в вакуумном клапане, содержащем корпус с проходными отверстиями, зак репленный на нем двуплечий рычаг, на одном конце которого расположена тарельчатая эаслоика, последняя снаб жена калиброванным отверстием, а другой конеч рычага связан с подпружиненным штоком, устаноаяенным в зак репленной на корпусе мембране. Такое устройство позволяет вести откачку в два этапа: сиачаяд через регулируемое отверс тие небольшого диаметра, а затем,noc ле плавного открытия заслонки, через проходное отверстие корпуса. На чертеже приведен вакуумный кла пан, разрез. В 1 вакуумного клапана имеется тарелка 2, шарнирно закрепленная на рычаге 3, установленном на оси . Другой конец рычага 3 соедине осью 5 со штоком 6, которьМ посредст вом гаек 7 вакуум « -плотно соединен с мембраной 8. Мембрана 8 вакуумноплотно закреплена на корпусе 1 стака ном Э сообщающимся с атмосферой. Шток б подпружинен пружиной 10, усилие которой регулируется втулкой 11. В тарелке 2 имеется регулируемое отверстие 12 небольшого диаметра. Отверстие t3 соединяет клапан с вакуумной емкостью, а отверстие 14 - с насосом. Устройство работает следующим образом. В начале откачки отверстие 1 закрыто тарелкой 2, и откачка производится через отверстие 12 небольшого диаметра, тарелка 2 прижата к отверстию I усилием, создаваемым пружиной 10 и разностью давлений в объемах, находящихся со сторон отверстий 13 и 1, разделенных тарелкой 2. Разность давлений возникает, например, за счет того, что скорость откачки вакуумного объема, находящегося со стороны отверстия 13, через отверстие 12 значительно ниже скорости откачки объема, находящегося со стороны отверстия I, поскольку откачка его производится через трубопроводы большого сечения. Вследствие малой скорости откачки через отверстие 12 внутри вакуумного объема турбулентные.потоки не возникают . Пружиной 10 задают порог открытия тарелки 2. Порог открытия тарелки 2 или давление в вакуумном объеме, при котором тарелка начинает открываться под действием атмосферного давления, действующего на мембрану 8, определяется из соотношения (Рр.к.- РТР.) - 5кл.-п + РПР где PdTM атмосферное давление; SM - площадь мембраны 8; Рр - давление в рабочей кам Р-гр - давление в трубопроводе со стороны отверстия 1Л; 5кл. площадь клапайа; п - соотношение плеч рычага 3; усилие пружины 10. Из соотношения видно, что при достижении заданного порога открытия атмосферное давление Р, воздействующее на мембрану 8 со штоком 6, плавно отведет тарелку 2, открыв тем самым основное отверстие И в стенке корпуса 1. Дальнейшая откачка производится в основном через это отверстие. Пружиной 10 задается незначительный перепад давлений между вакуумным объемом и объемом со стороны отверстия 13, вследствие чего турбулентные вихри не возникают и при открытии основного отверстия. Усилие пружины 10 и диаметр калиброванного отверстия 12 задаются или подбираются опытным путем в зависимости от вакуумного объема и производительности вакуумного насоса. Введение в вакуумные установки предлагаемого устройства полностью исключает турбулентный режим откачки вакуумного объема, что позволяет уменьшить запыленность вакуумHoio объема при небольших затратах. Формула изобретения Вакуумный клапан, содержащий корпус с проходными отверстиями, закрепленный на нем двуплечий рычаг, на одном конце которого расположена тарельчатая заслонка, отличающийся тем, что, с целью повышения равномерности откачки, тарельчатая заслонка снабжена калиброванным отверстием, а другой конец рычага связан с подпружиненным штоком. .91 установленным в закрепленной на корпусе мембране. Источники информации, принятые во внимание при экспертизе 1. Данилин B.C., Минайчев В.Е. Основы конструирования вакуумных систем. М., Энергия ,1971,с.. 2. Королев Б.И., Кузнецов А.И., Пипко А.И,, Плисковский В.Я. Основы вакуумной техники. М., Энергия, 1975, с. 312 (прототип).

Авторы

Даты

1982-03-30—Публикация

1979-09-17—Подача