(54) СПОСОБ ОБРАБОТКИ ОСАДКА ПРОМЫВНЫХ ВОД ФЙЛЬТРСВАЛЬНЫХ СООРУЖЕНИЙ

Изобретение относится к способам 6&работки осадкой сточных вод, в частности к технологии обработки первичных осад- .ков промывных вод фильтровальных сооружений станций очистки поверхностных вод, и может быть использовано в хозя ственно-питьевом и .промышленном водоснабжении.

Известен способ обработки осадков npoivibiBHbix вод фильтровальных сооружений станций очистки поверхностных вод, заключающийся в том, что первичный осадок, содержащий органическую и минеральную части, уплотняют во вторичных отстойниках и смешивают с раствором минеральных кислот (соляной или серной) для перевода минеральной части осадка в коагулянт Г1 .

При этом утилизируется только часть осадка (от 35 до 45%), растворимая в„минеральньгх кислотах, оставшаяся часть осадка в специальных сооружениях подBepi-aeTcn дополнительному уплотнению и обезвоживанию с использованием механи-

ческих Прессов или термообработки (сушки или вымораживания). Обезвоженный осадок вывозится на свалку.

Недостатками известного способа являются невозможность полной утилизации осадка и загрязнения вследствие этого окружающей среды вторичным осадком - нерастворившимся в кислоте, большие

площади под размещение необходимого

. ./

для обработки осадка оборудования и его

высокая стоимость и дефицитность, трудоемкость технологии обработки осадка.

Известен также способ обработки осадков CTOHhbix вод из отстойников ста1щий очистки поверхностных вод, заключающийся в том, что первичный осадок перекачи вают в специапьнз ю емкость, оборудованную механической мешалкой, и смешивают с цементом в соотношении 1О-2О пос.% цемента от веса осадка. Затем смесь осадка с цементом перемешивают в резервуаре, в котором происходит твердение, а юпустя 5-8 сут. растрескипаггие затвердевшей массы 2} .

3918

Этот способ позволяет механизировать П|Х)цесс удаления осадков и их транспорТИрО 5Ку.

Недостатками способа являются отсутствие утилизации осадка и необходимость вывоза его на свалку, что приводит к зшрязнению окружающей среды; необходимость в устройстве больших резервуаров для выдерживания в них смеси из осадка и цемента в течение 5-7 сут.

Наиболее близким техническим решением является способ обработки осадка промывных вод фильтровЕльных сооружений станций очистки поверхностных вод, заключающийся в термической обработке предварительно обезвоженного осадка, с целью получения из него керамзита 3 . Достоинством способа по сравнению с предыдущим является возможность утилизации как минеральной, так и органической частей осадка.

Вместе с тем, указанный способ имеет ряд серьезных недостатков, а именно: необходимость термической обработки всего объема осадка при температуре

1ООО-1200С; необходимость обезвоживания осадка.

С целью упрощения и удешевления процесса и преде твращения загрязнения водоемов в предлагаемом способе осадок смешивают с предварительно увлажненной до влажности 2,5-3,5% бетонной смесью в количестве, обеспечивающем водоцементное отношение 0,4-0,6. ,

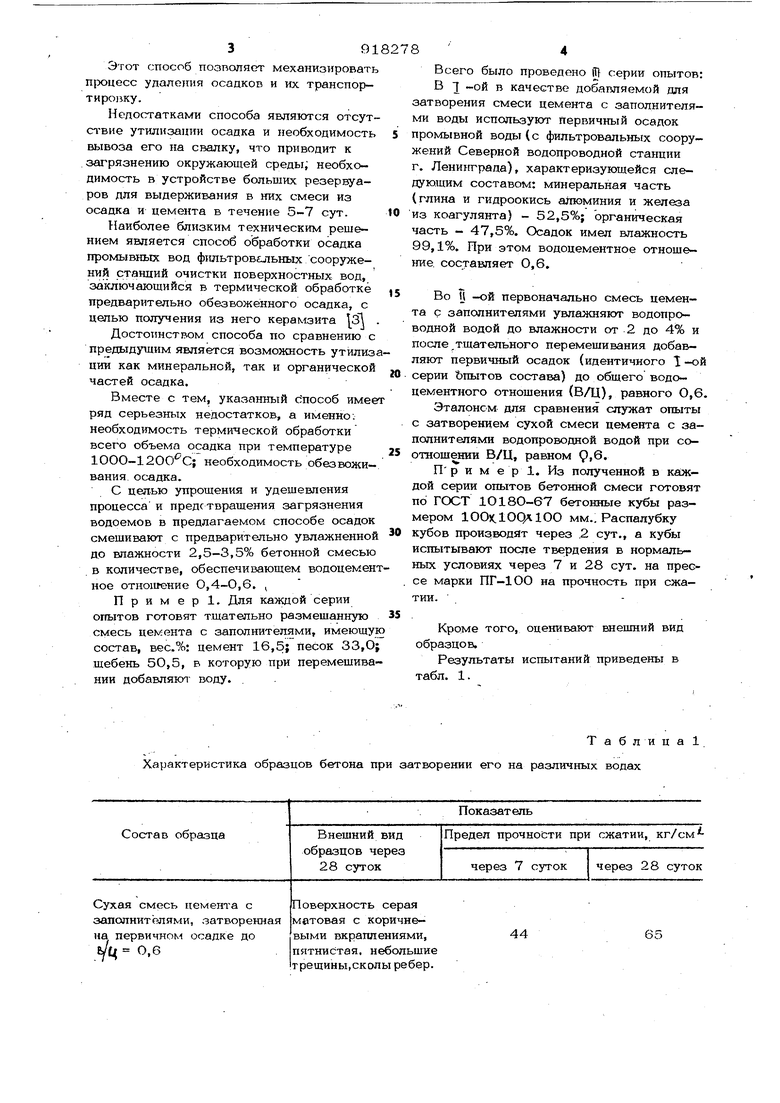

Пример. Для каждой серии опытов готовят тщательно размешанную смесь цемента с заполнителями, имеющую состав, вес.4: цемент 16,5; песок 33,0; щебень 50,5, в которую при перемешивании добавляют воду. .

8 4

Всего было проведено iTf серии опытов В 7 ой в качестве добавляемой для затворения смеси цемента с заполнителями воды используют первичный осадок промывной воды (с фильтровальных сооружений Северной водопроводной станции г. Ленинграда), характеризующейся следующим составом: минеральная часть (глина и гидроокись алюминия и железа из коагулянта) - 52,5%; органическая часть - 47,5%. Осадок имел влажность 99,1%. При этом водоцементное отношение, составляет 0,6.

Во U -ой первоначально смесь цемента с заполнителями увлажняют водопроводной водой до влажности от 2 до 4% и после,тщательного перемешивания добавляют первичный осадок (идентичного 1 -о серии Ъпытов состава) до общего водо- цементного отношения (В/Ц), равного 0,6

Эталоном для сравнения служат опыты с затворением сухой смеси цемента с заполнителями водопроводной водой при соотношении В/Ц, равном

Пр и м е р 1. Из полученной в каждой серии опытов бетонной смеси готовят по ГОСТ 1О18О-67 бетонные кубы размером 1O04.1OQX1OO мм.. Распалубку кубов производят через .2 сут., а кубы испытывают после твердения в нормальных условиях через 7 и 28 сут. на прессе марки ПГ-1ОО на прочность при сжатии.

Кроме того, оценивают внешний вид образцов.

Результаты испытаний приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| Бетонная смесь | 2019 |

|

RU2734752C1 |

| Способ приготовления бетонной смеси | 1978 |

|

SU737383A1 |

| СПОСОБ УТИЛИЗАЦИИ АКТИВНОГО ИЛА | 1994 |

|

RU2082700C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПЛИТ БЕТОННЫХ ТРОТУАРНЫХ | 2023 |

|

RU2808808C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И БЕТОННАЯ СМЕСЬ | 1992 |

|

RU2028995C1 |

| Легкобетонная смесь и способ ее приготовления | 1990 |

|

SU1761729A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2107048C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165398C1 |

Характеристика образцов бетона при затворении

Сухая смесь цемента с заполнителями, затворенная на первичном осадке до 1ц 0,6

65

44 Таблица 1 его на различных водах

Сухая смесь цемента сПоверхносгь серая,

заполнителями, затворенная оинороаная без пяводопроводной водой до ген, трещины и B/U, 0,2 с последующим сколы отсутствуют, введением первичного осадка до Ьц, 0,6.

Сухая смесь цемента с ааполн13телями, затворенная осветленной водой от первичного осадка-до Уц, О,2 с последующим введением первичного осадка до В/Ц 0,6.

Сухая смесь цемента с заполнителями, затворенная водопроводной водой до&/ 0,6. Из приведенных в таблице данных вид iHo, что степень нарастания прочности и предел прочности при сжатии кубов, изготовленных с введением первичного оса ка промывных вод в предварительно увлажненную до 2,5-3,5% бетонную смесь, идентич11ы аналогичным показателям при затворении бетонной смеси на водопровод ной воде. При предварительном увлажнении бетонной смеси до влажности 2,0%, а также при затворении бетонной смеси на осадке промывных вод без предваритеАьного увлажнения прочность бетонных ку-г. бов снижалась весьма значительно. Это объясняется тем, что при контакте неувлажненного цемента В; бетонной смеси с осадком, содержащим соли алюминия в гидратированной форме, цембнт отбира,ёт воду. от солей алюминия, а поверхность цемента адсорбирует на себя соли алюминия, что препятствует структурированию бетона и кристаллизации цемента в нем. Указанное явление имеет место и при недостаточном предварительнрм увлажнении бетонной смеси, т,е, в тех случаях, когда часть цемента в бетонной смеси

Продолжение табл. 1

110

150

107

149

102

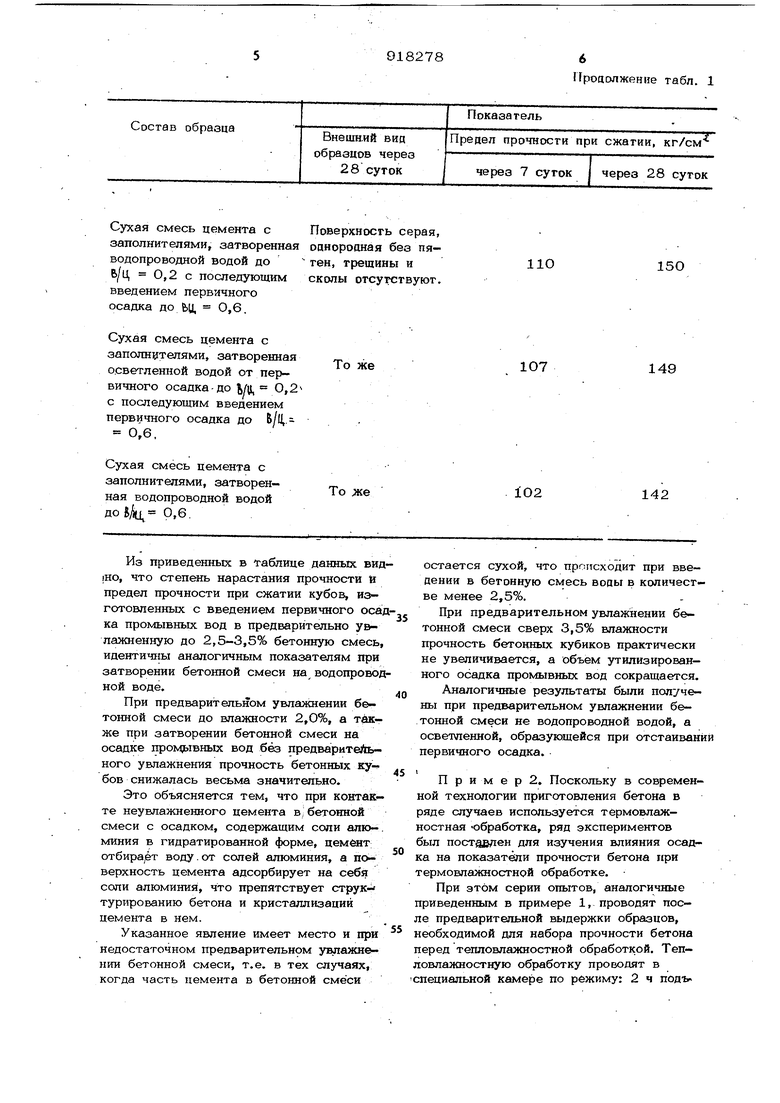

142 остается сухой, что пргшсходит при введении в бетонную смесь воцы в количестве менее 2,5%. При предварительном увлажнении бетонной смеси сверх 3,5% влажности прочность бетонных кубиков практически не увеличивается, а объем утилизированного осадка промывных вод сокращается. Аналогичные результаты были получены при предварительном увлажнении бетонной смеси не водопроводной водой, а осветхпенной, образующейся при отстаиваний первичного осадка. П р и м е р 2. Поскольку в современной технологии приготовления бетона в ряде случаев используется термовлаж- ностная -обработка, ряд экспериментов был поставлен для изучения влияния осадка на показатели прочности бетона при термовлажностной обработке. При этом серии опытов, аналогичные приведенньп в примере 1, проводят после предварительной выдержки образцов, необходимой для набора прочности бетона перед тепловлажностной обработкой, Тепловлажностную обработку проводят в специальной камере по режиму: 2 ч подъ7.9 ем температуры до , 6 ч пропаривание при и 2 ч охлаждение образцов. После тепловлажностной обработки образцы испытывают и оценивают

Характеристика образцов бетона при затворении его на различных водах после тепловлажностной обработки по режиму 2-6-2.

Сухая смесь цемента с заполнителями, затворенная на первичном осадке до. Ь/4 0,6.

Сухая смесь цемента с заполнителями, затворенная водопроводной водой до b/U( 0,2 с последующим рредением первич1шго осадка до

V 0,6.

Сухая, сме-ь цемента с заполнителями, затворенная осветленнрй водой от первичного осадка до fo/4 0,2 с последующим введением первичного осадка О,6.

Сухая смесь цемента с заполнителями, затворенная водопроводной водой до Ь/Ц . 0,6. . При приведенных в таблицах данных видно, что после тепловлажностной обработки прочностные характеристики образцов, за исключением бетонных кубов, при готовленных из недостаточно (менее 2,5% влажности) предварительно увлажненной бетонной смеси, не уступают стан дартным образцам. Приведенные выше пределы влажности бетонной смеси перед введением первичного осадка являются оптимальными для бетона, характеризующегося водоцементным .отношением от О,4 до О,6. При меньшем водоцементном отношении, например равном О,3, количество первичного осадка, которое может быть ут.илизировано путем введения его в сосПоверхность влажная, медленно просыхающая, с темным и пятнами, с трещинами и сколами

Поверхность светлосерая, однородная, , быстро просыхающая, трещины и СКОЛЬ отсутствуют.

То же

12,1

1О,6

То же 78 по вышеописанной методике согласно ГОСТ 10180-67. Результаты испытаний приведены в табл. 2. Таблипа2 тав бетона, оказывается весьма ограниченным (в 4 раза меньшим, чем при водоцементном отношений, равном 0,6). При большем водоцементном отноигении, например О,7, наряду с уменьшением прочности бетона (что закономерно для любого состава бетона с повышением, водоцементного отношения) увеличивается время его твердения. Таким образом, технологическими и технико-экономическими преимуществами предложенного способа являются отсутствие термических процессов, предотвращение каких бы то ни было сбросов осадка промывных вод в водоокл. за счет полной его утилизации, а также компактность и экономичность

9 918278lO

Формула-изобретенияИсточники информации,

Способ обработки осадка промывньиспринятые во внимание при экспертизе

вод фильтровальных сооружений станций

очистки воды, отличающийся Водоснабжетие и санитарная технитем, что, с (Целью упрощения и удешевления 5 1974, № 1, с. 3-5. процесса и предотвращения загрязнения. . сп ooion водоемов, осадок смешивают с предвари- : 1074

тельно увлажненной до влажности 2, ), ia/й.

3,5% бетонной смесью в количестве,. ОР «ни-за ия хвостовых хозяйств

обеспечивающем водоцементное отнЬшение Ю . ,™lf ,4-Ь,б.ПНИИАКХ, 1974.

Авторы

Даты

1982-04-07—Публикация

1976-07-02—Подача