(5) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2166716C1 |

| Устройство для охлаждения изделий | 1988 |

|

SU1650727A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МЕЛАМИНА ИЗ МОЧЕВИНЫ | 2009 |

|

RU2538275C2 |

| Пылеуловитель для мокрой очистки газа | 1980 |

|

SU865349A1 |

| Предохранительное устройство для защиты деаэратора от повышения давления | 1990 |

|

SU1725018A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЬНОЙ СТАБИЛИЗАЦИИ ОСАДКА И ИЛА СТОЧНЫХ ВОД | 1997 |

|

RU2133228C1 |

| Вибрационный станок | 1981 |

|

SU1013231A1 |

| Культиватор для выращивания хлореллы | 1978 |

|

SU908285A1 |

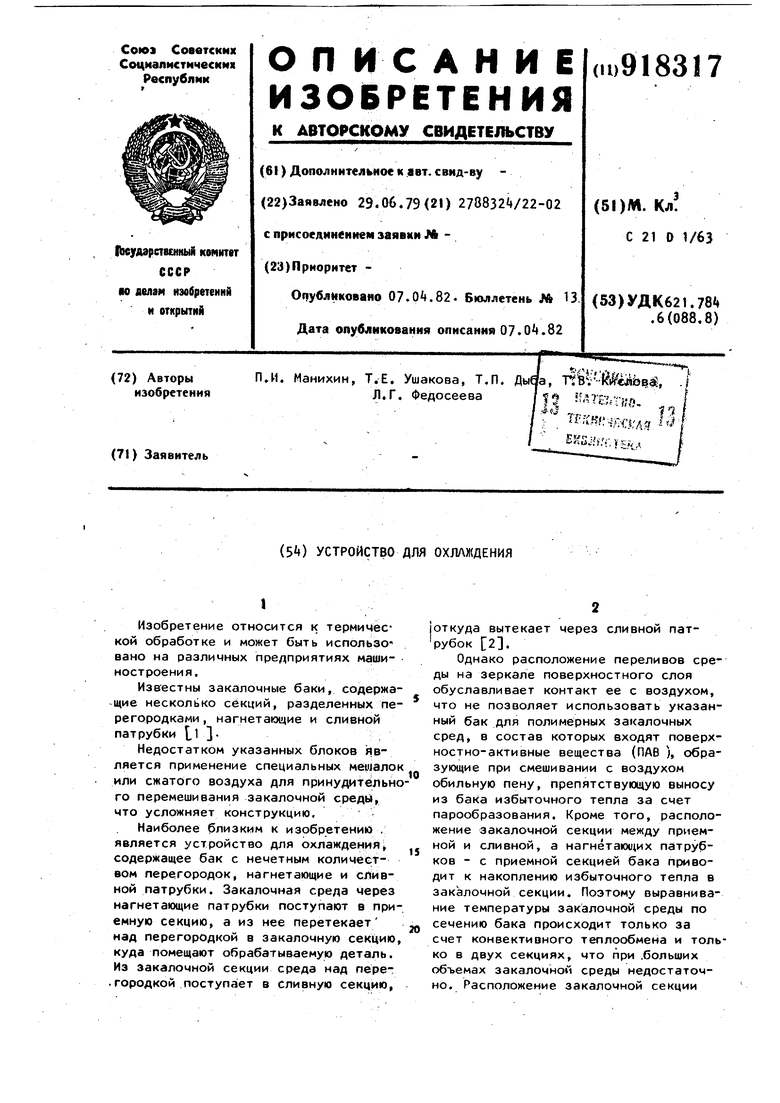

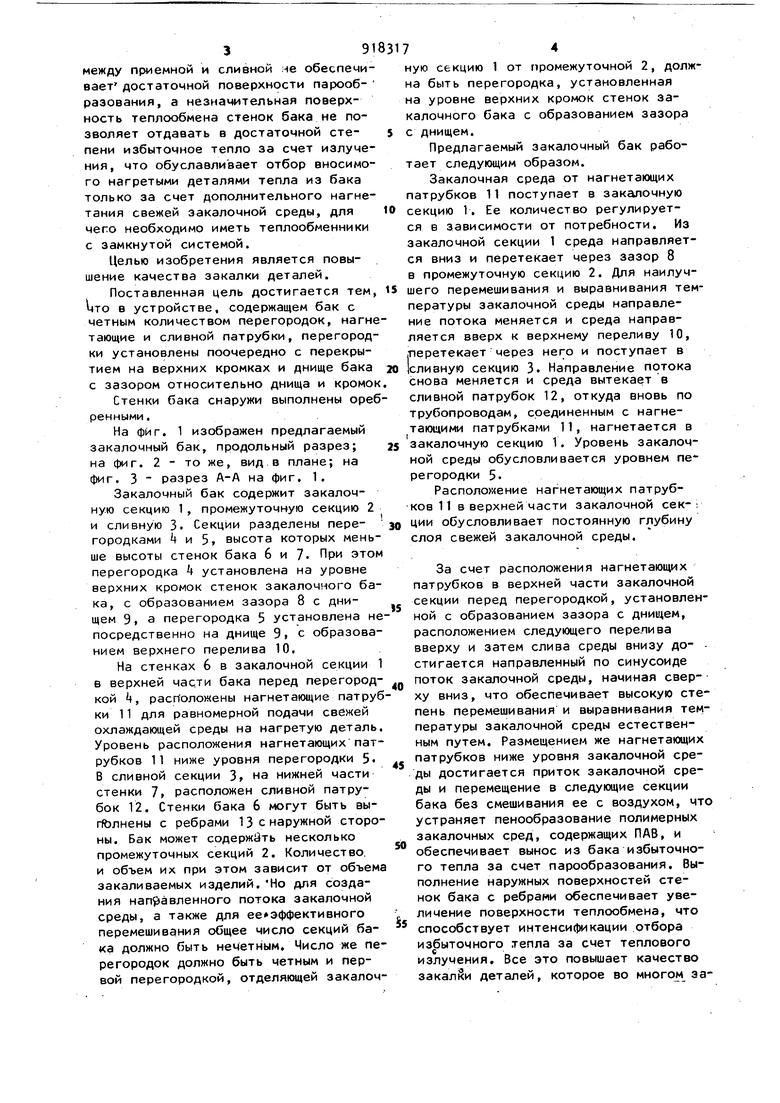

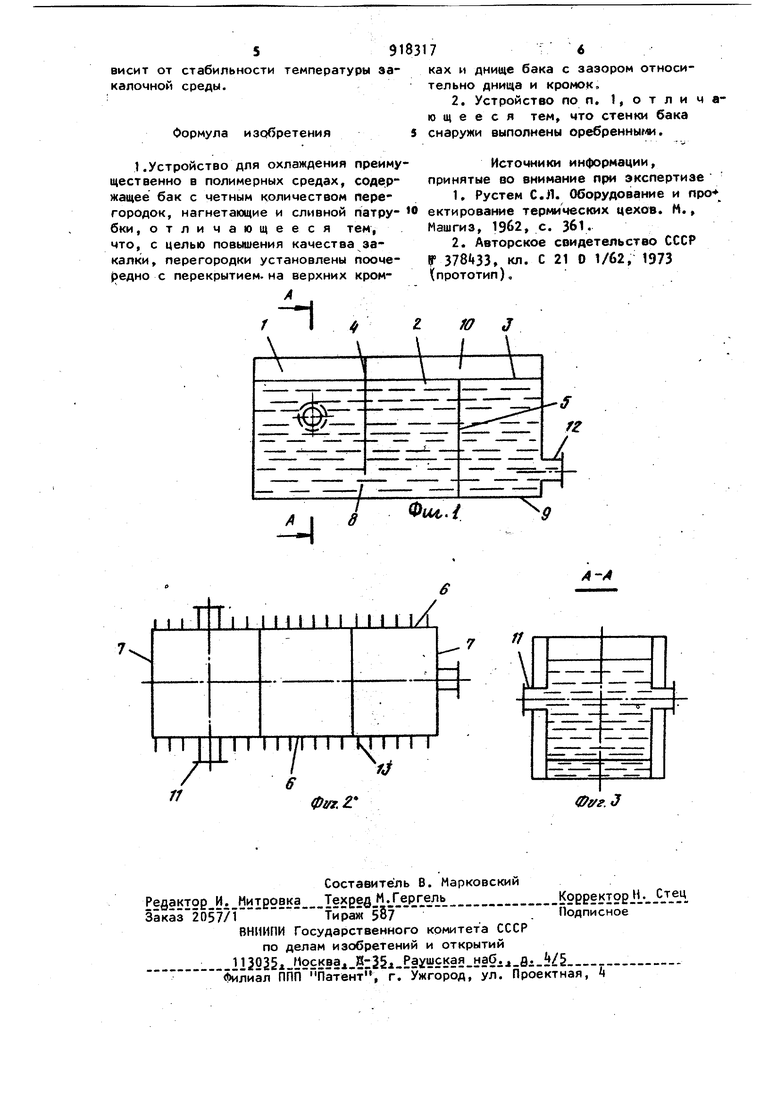

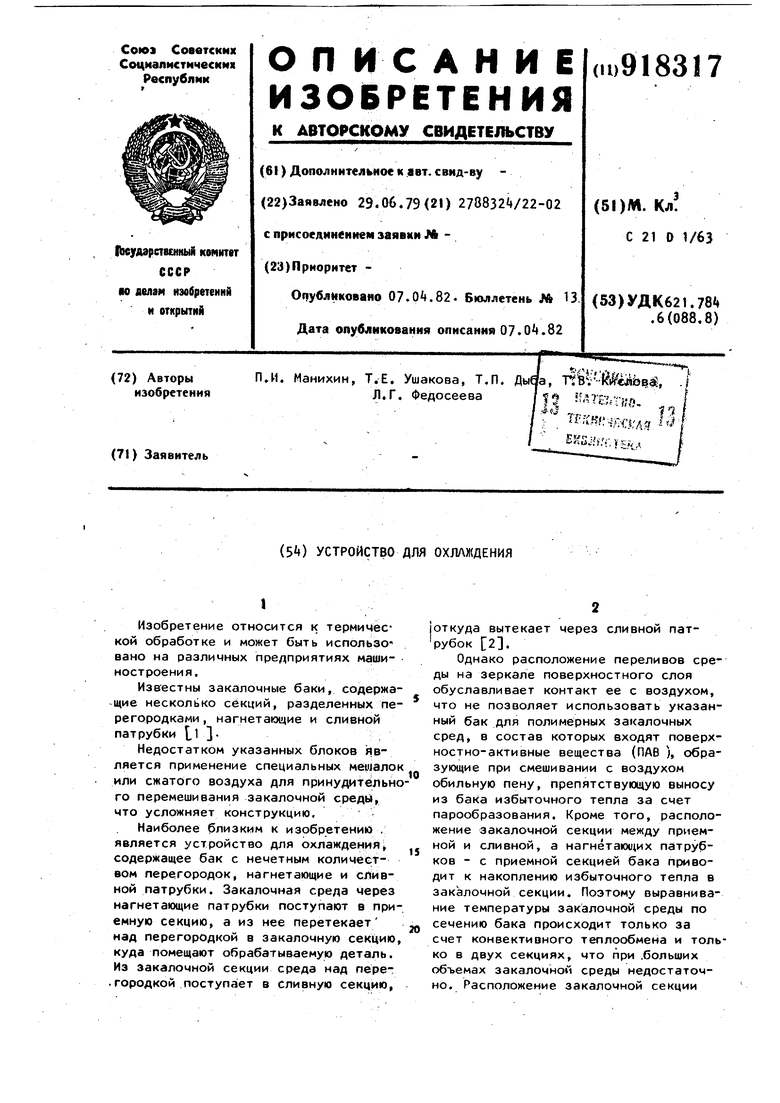

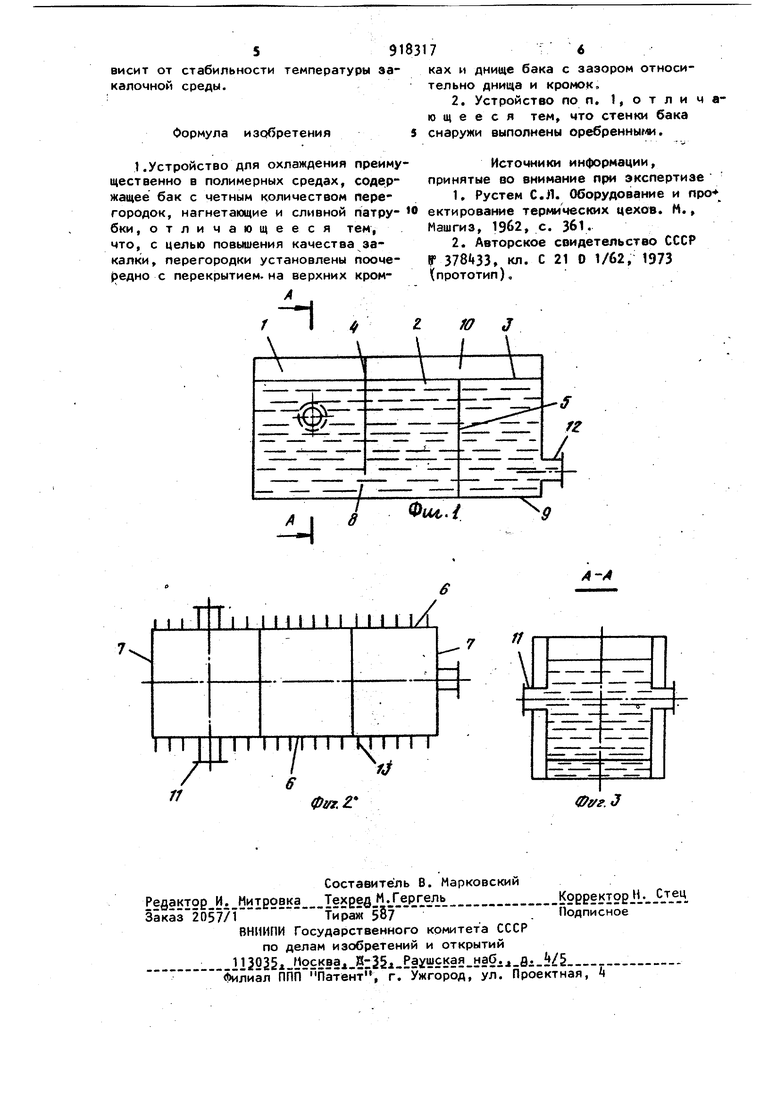

Изобретение относится к термической обработке и может быть использо вано на различных предприятиях машиностроения. Известны закалочные баки, содержа щие несколько секций, разделенных пе регородками , нагнетающие и сливной патрубки LI Недостатком указанных блоков является применение специальных мемало или сжатого воздуха для принудительно го перемешивания закалочной средь, что усложняет конструкцию. Наиболее близким к изобретений . является устройство для охлаждения содержащее бак с нечетным количеством перегородок, нагнетающие и сЛивной патрубки. Закалочная среда через нагнетающие патрубки поступают в при емную секцию, а из нее перетекает над перегородкой в закалочную секцию куда помещают обрабатываемую деталь. Из закалочной секции среда над пере.городкой поступает в сливную секцию, откуда вытекает через сливной патрубок 2. Однако расположение переливов среды на зеркале поверхностного слоя обуславливает контакт ее с воздухом, что не позволяет использовать указанный бак для полимерных закалочных сред, в состав которых входят поверхностно-активные вещества (ПАВ ), образующие при смешивании с воздухом обильную пену, препятствующую выносу из бака избыточного тепла за счет парообразования. Кроме того, расположение закалочной секции между приемной и сливной, а нагнетающих патрубков - с приемной секцией бака приводит к накоплению избыточного тепла в закалочной секции. Поэтому выравнивание температуры закалочной среды по сечению бака происходит только за счет конвективного теплообмена и только в двух секциях, что при .больших объемах закалочной среды недостаточно. Расположение закалочной секции 391 между приемной и сливной не обеспечивает достаточной поверхности парообразования, а незначительная поверхность теплообмена стенок бака не позволяет отдавать в достаточной степени избыточное тепло за счет излучения , что обуславливает отбор вносимого нагретыми деталями тепла из бака только за счет дополнительного нагнетания свежей закалочной среды, для чего необходимо иметь теплообменники с замкнутой системой. Целью изобретения является повышение качества закалки деталей. Поставленная цель достигается тем, что в устройстве, содержащем бак с четным количеством перегородок, нагне тающие и сливной патрубки, перегородки установлены поочередно с перекрытием на верхних кромках и днище бака с зазором относительно днища и кромок Стенки бака снаружи выполнены ореб ренными. На фиг. 1 изображен предлагаемый закалочный бак, продольный разрез; на фиг. 2 - то же, вид,в плане; на фиг. 3 разрез А-А на фиг. 1. Закалочный бак содержит закалочную секцию 1, промежуточную секцию 2 и сливную 3. Секции разделены перегородками k и S, высота которых меньше высоты стенок бака 6 и 7. При этом перегородка Ц установлена на уровне верхних кромок стенок закалочного бака, с образованием зазора 8 с днищем 9. а перегородка 5 установлена не посредственно на днище 9, с образованием верхнего перелива 10. На стенках 6 в закалочной секции в верхней части бака перед перегородкой k, расположены нагнетающие патруб ки 11 для равномерной подачи свежей охлаждающей среды на нагретую деталь Уровень расположения нагнетающих пат рубков 11 ниже уровня перегородки 5« В сливной секции 3 на нижней части стенки 7 расположен сливной патрубок 12. Стенки бака 6 могут быть выгЛ лнены с ребрами 13 с наружной стороны. Бак может содержйть несколько промежуточных секций 2. Количество. и объем их при этом зависит от объема закаливаемых изделий.Но для создания направленного потока закалочной среды, а также для ее эффективного перемешивания общее число секций ба«а должно быть нечетным. Число же перегородок должно быть четным и первой перегородкой, отделяющей закалоч4ную секцию 1 от промежуточной 2, должна быть перегородка, установленная на уровне верхних кромок стенок закалочного бака с образованием зазора с днищем. Предлагаемый закалочный бак работает следующим образом. Закалочная среда от нагнетающих патрубков 11 поступает в закалочную секцию 1. Ее количество регулируется в зависимости от потребности. Из закалочной секции 1 среда направляется вниз и перетекает через зазор 8 в промежуточную секцию 2. Для наилучшего перемешивания и выравнивания температуры закалочной среды направление потока меняется и среда направляется вверх к верхнему переливу 10, реретекает через него и поступает в сливную секцию 3. Направление потока снова меняется и среда вытекает в сливной патрубок 12, откуда вновь по трубопроводам, соединенным с нагнетающими патрубками 11, нагнетается в закалочную секцию I. Уровень закалочной среды обусловливается уровнем пе регородки 5Располо ; ение нагнетающих патрубков 11 в верхней части закалочной сек-; ции обусловливает постоянную глубину слоя свежей закалочной среды. За счет расположения нагнетающих патрубков в верхней части закалочной секции перед перегородкой, установленной с образованием зазора с днищем, расположением следующего перелива вверху и затем слива среды внизу до- стигается направленный по синусоиде поток закалочной среды, начиная сверху вниз, что обеспечивает высокую степень перемешивания и выравнивания температуры закалочной среды естественным путем. Размещением же нагнетающих патрубков ниже уровня закалочной среды достигается приток закалочной среды и перемещение в следующие секции бака без смешивания ее с воздухом, что устраняет пенообразование полимерных закалочных сред, содержащих ПАВ, и обеспечивает вынос из бака избыточного тепла за счет парообразования. Выполнение наружных поверхностей стенок бака с ребраии обеспечивает увеличение поверхности теплообмена, что способствует интенсификации отбора избыточного тепла за счет теплового излучения. Все это повышает качество закалки деталей, которое во многом за

Авторы

Даты

1982-04-07—Публикация

1979-06-29—Подача